矿井提升机紧急回油装置分析与改造技术实践

王广卿

摘 要:为了有效避免矿井提升机回油装置在运转过程中出现故障,对故障产生的原因进行分析研究。采用外部加装导油管,电路加装PLC芯片进行控制,改进了回油装置的油路部分。研究试验结果表明,改造后的回油装置系统操作简单、技术可行,大大减少了故障发生的机率,为提升机的安全运行提供了可靠的保障。

关键词:矿用提升机;回油装置;分析改造

一、概述

平煤股份十三矿己四采区副井提升设备为JKMD-3.5×4多绳落地式摩擦轮提升机,采用双箕斗提升,最大提升速度7m/s。提升机液压制动系统是由制动控制器、液压站、液压盘型制动器等组成,采用电、液控制,电气系统是西门子公司生产的交直交变频器供电、同步电动机驱动系统。

矿井提升系统中的制动装置是矿井提升机的重要组成部分,制动系统的可靠性直接影响矿井提升设备的安全运转。它由制动器和传动机构组成,依靠直接作用于制动轮或制动盘上的制动力矩来进行控制并调节制动力的机构,油路部分为制动器提供动力保障。

但油泵、阀组等零部件,结构紧凑,运行条件苛刻,一旦发生油泵阀堵卡、油脂问题等现象,就会带来意想不到的后果,甚至出现提升事故。

二、故障原因分析

提升机液压制动系统中密封的零部件同时设计有多层过滤,但在运转时的机械油、润滑油粘性物质、灰尘颗料的附着等产生油脂污染。

例如,油泵、换向阀、油缸、蓄力器等零部件存在正常磨损产生的金属颗粒,密封件磨损而产生的橡胶质颗粒,生产过程中对原件不恰当清洗,空气中的灰尘颗粒都会对制动系统中的阀组造成堵塞。

这些因素会引起节流孔、喷嘴堵死、滑阀卡死等故障,从而使盘形制动器里的液压油不能迅速回到油箱、盘型闸无法正常闭合,进一步会造成提升绞车下滑,从而酿成提升事故。

三、系统改造过程

改造回油装置系统包括机械部分和电气控制部分两方面。

图-1 三通阀一、概述

(一)机械部分改造:首先在提升绞车液压制动系统盘形闸总回油侧增设A和B两条供油管路, A、B管路接入三通阀,由三通阀将A、B管合并入一条管路(如图-1三通阀所示)。用一节流量阀控制(如图-2 流量阀所示),流量阀控制杆末端制作控制手柄,控制手柄接在操作台操作司机的一侧,控制手柄末端与行程开关滑轮处接触。行程开关模拟量接入PLC相应节点,参与电气控制回路。

图-2 流量阀

当出现滑罐、工作阀组失灵、电控系统急停开关不能控制等急停状态时,由监护司机或主司机将阀门手柄向后推,打开引出的A、B两个管路控制阀门,使A、B两个供油管路内的高压油快速释放到液压站油箱内,绞车盘形制动闸中的蝶形簧伸张,制动闸产生失压,实现二级制动。以防止提人容器到达终端不能正常停车。避免了由于制动闸失灵造成重大事故,实现了安全制动,从而保证提升机的可靠运转。

(二)电气控制部分改造。我们将电控系统直接串联在安全直动回路,取行程开关的常闭点,线号为J1和J2,当手柄与行程开关接触时,行程开关的长闭接点转换成长开接点,安全回路断。它的接线方法是:J1接CSC84,J2接急停按钮的常闭点(即CSC84拆下的端子)。 通过试验,这样改造的电控系统还存在着:直接断开安全回路,易对电器设备造成危害;或者断开安全回路之后,在操作体上位机上不能出现正确报警等缺点。

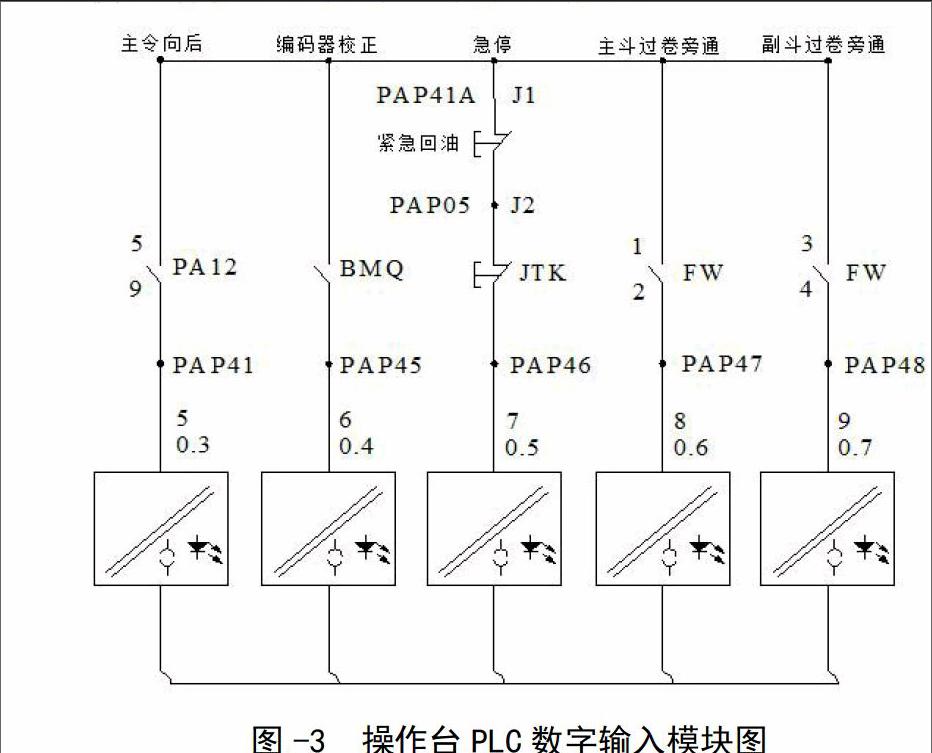

考虑到上述不足,我们将紧急回油装置的电控系统传输到PLC,把行程开关的常闭点串联到急停按钮的PLC传输点中。当推动手柄,行程开关断开,相当于按下急停按钮,此时系统将急停按钮按下的信息传输到保护PLC中,PLC通过互相通讯,发出指令进行二级制动。这样,既保证了电控系统的安全可靠运行,增加紧急回油装置的安全系数,同时也满足了操作上的习惯,该保护PLC接线方式如图-3所示。

图-3 操作台PLC数字输入模块图

该装置接线方式是取行程开关的常闭点,线号为J1和J2,当手柄与行程开关接触时,行程开关的长闭接点变成长开接点,安全回路断。它的接线方法是:J1接PAP41A,J2接PAP05。其相当于将紧急回油的常闭点与急停按钮的常闭点串联,当其常闭变常开时,相当于按下了急停按钮。此时通过PAP05传输到操作台PLC数字输入模块。操作台PLC通过与保护PLC通讯比较、判断后,出现异常状况,会发出声光信号,此时,工作人员按下急停开关(实际上是紧急回油装置开关断开),从而断开安全回路,液压站也停止工作,此时,安装在紧急回油装置上的球阀,截止油路的通断。油路中的液压油由于液压站压力变小,通过电磁阀,都回流到油箱中,盘形制动器内的油液回流到油箱,压力急剧降低,从而抱死滚筒的闸盘。在操作台电脑上显示电脑报警:安全回路断开、按下急停按钮、液压站故障、恒减速柜故障。

四、使用效果评价

紧急回油装置广泛应用于提升机制动装置,当提升系统在出现滑绳、滑罐以及紧急制动的情况下,能够起到重要的保护作用。通过近六个月的使用期,改造后的提升系统回油装置符合预期效果,满足安全运行要求。因此,一方面在当前煤炭形势严重下滑的背景下,企业从技术革新方面入手,对煤矿大型提升设备存在的不足加以改进,经济效益十分显著,从而达到节能增效的目的。另一方面经过科学论证,多次试验后,在不影响安全提升的前提下,对原设备加以技术上的改进,既增加了提升机的安全性,又保障了安全生产。为其他矿井同类提升设备的改进,提供了一个操作简单、技术可行的实例。