基于正交设计与统计分析的注水井储层伤害预测

乔文波, 李海涛 , 张富畋, 张 岭, 张 美, 李龙飞

(1.中国石油长庆油田第七采油厂,甘肃庆阳 745000;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都 610500; 3.中海石油(中国)有限公司天津分公司,天津 300452)

基于正交设计与统计分析的注水井储层伤害预测

乔文波1,2, 李海涛2, 张富畋1, 张 岭3, 张 美2, 李龙飞2

(1.中国石油长庆油田第七采油厂,甘肃庆阳 745000;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都 610500; 3.中海石油(中国)有限公司天津分公司,天津 300452)

通过对地层系数的计算统计明确了QK油田主力注水层位分布。综合考虑,取渗透率约为2 000 mD的15块岩心进行了模拟注水实验,以岩心渗透率伤害率为指标,采用正交试验法,考察了颗粒粒径、颗粒质量浓度以及含油质量浓度等因素对伤害率的影响。各因素效应计算表明,对伤害率影响从大到小依次为含油质量浓度、颗粒质量浓度、颗粒粒径。同时应用统计分析方法对其余条件下的伤害率做了预测,得到了真实值与预测值之间的误差范围,并得以验证。结果显示注水最优条件:颗粒粒径、颗粒质量浓度与含油质量浓度分别为4 μm、3 mg/L和18 mg/L或4 μm、7 mg/L与15 mg/L,伤害率分别为22.5%及25.0%。

储层伤害; 注水; 正交设计; 统计分析; 预测

目前,海上油田多采用注水驱提高原油采收率,许多注水井在接近油层的破裂压力条件下注水,仍无法完成配注,其原因是注入水水质引起地层伤害[1-5]。国内外研究人员讨论了悬浮颗粒、乳化油滴、细菌与结垢等因素对地层吸水能力的影响规律,但注意力大多主要集中在对以地层滤失为基础的伤害模型与堵塞机理上[6-8],现场应用起来有诸多不便。同时,大量研究则使用了全面试验方法,既增加了试验数量,同时也降低了对试验结果的分析和评价深度,影响了工作效率。

为了弄清注入水中悬浮颗粒与乳化油滴对地层的伤害规律,使油田注好水以及注水水质指标得以优化,笔者利用正交试验设计方法设计了系列室内试验,考察了不同乳化油滴质量浓度、悬浮颗粒粒径及颗粒质量浓度对岩心的伤害程度,并运用统计分析方法获得了岩石渗透率伤害程度与这些影响因素的相互关系,为油层保护和制定合理的水质控制指标提供了操作依据。

1 试验材料与方法

1.1 试验材料

试验岩心采用真实岩心,岩心气测渗透率约为2 000 mD。试验流体采用模拟地层水。试验所用悬浮颗粒为碳酸钙,用过滤器过滤法配制不同粒径不同质量浓度的悬浮液。试验采用煤油模拟注入水中含油,乳化剂是通过试验经验选用的,同时测试得较好的效果,满足试验要求。悬浮颗粒和油滴混合液是将配制好的一定质量浓度和粒径的固相悬浮液作为基液,再按悬浮油滴液的方法配制成混合液。

1.2 试验方法

根据正交试验设计方案,配制一定的混合液进行标准岩心流动试验,利用岩心最终渗透率伤害率作为衡量伤害大小的指标。

岩心最终渗透率伤害率计算公式如下:

其中,K1为岩心初始渗透率,mD;K2为岩心最终渗透率,mD。

2 试验因素水平的设计

2.1 吸水层位的地层系数分布

在注水工程中,地层系数是反映储层特征很重要的参数之一,它指的是地层有效厚度与有效渗透率的乘积,表征了储层通过流体的能力,一般情况下,流体在储层中的流动能力与地层系数呈正相关。在对目前QK油田8口注水井吸水层位地层系数进行计算统计后,得到目标油田注水层位地层系数分布如图1所示。

图1 QK油田注水层位地层系数分布

由图1可以看出,QK油田注水层位的地层系数主要分布在1 000~2 000 mD及2 000~3 000 mD,其总和达90.5%,其余区间均小于等于5.0%。由此确定在现场注水过程中主要考虑的渗透率区间为1 000~3 000 mD。

2.2 现场水质标准

根据中华人民共和国石油与天然气行业标准SY/T5329—94《碎屑岩油藏注水水质推荐指标及分析方法》,气测渗透率大于600 mD时,注水过程中执行最优级C1级时,悬浮颗粒质量浓度应小于5 mg/L、粒径应小于3 μm及悬浮油滴质量浓度应小于15 mg/L,同时现场注入水水质调整工作也是依据此标准展开的。

2.3 因素水平表设计

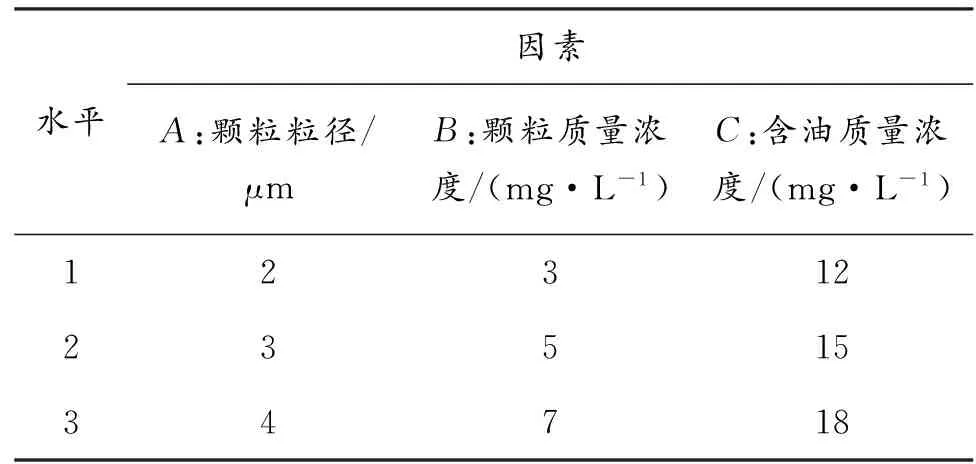

考虑影响注入水水质的三个因素,即悬浮颗粒粒径A、悬浮颗粒浓度B及悬浮油滴浓度C,参考QK油田现场注入水水质标准及SY/T 5329—94标准,针对每个因素设计了三个水平,从而得到正交试验设计的三因素三水平表,如此设计了L9(34)正交表[9],如表1所示。

表1 QK油田岩心注水伤害正交试验因素水平表

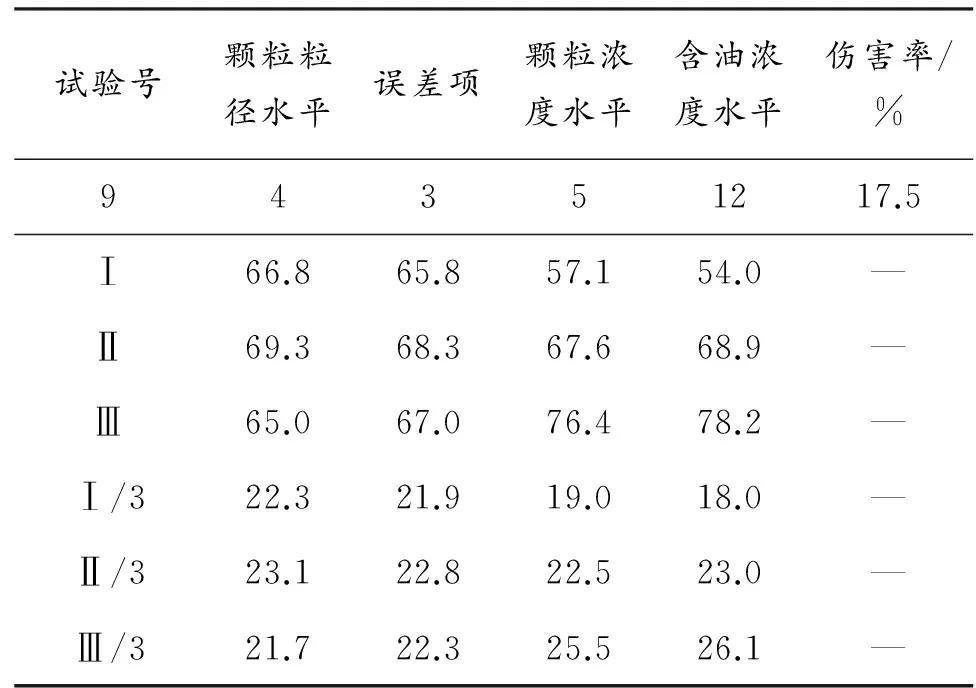

表2 QK油田岩心注水伤害正交试验设计及结果

续表2

注:误差项一列,只是形式上的因素和水平,没有真实意义;Ⅰ、Ⅱ、Ⅲ分别表示各因素1、2、3水平的数据之和,Ⅰ/3、Ⅱ/3、Ⅲ/3是相应的数据平均值。

3 试验结果及其统计分析

根据正交试验设计出的9组方案,进行标准岩心驱替试验,试验结果见表2。

3.1 显著性分析

在正交试验中,考察因素对指标影响的大小,即显著性,可以根据其各水平下数据平均值的分散程度来衡量,这时引入离差的概念,即一组数与其平均值的差的平方。

由以上内容可知,每组数的平均值也就是9组试验所得到的全部数据的平均值,即

因素A三个水平下的离差

同理

DB=6.9, DC=11.0

把求出的三个离差加以比较,可以发现,C影响最大,因素B次之,因素A影响最小。于是可以认为,因素B和C对指标的影响是显著的,而因素A相对较小。故在水质调节时因素A颗粒粒径的选择因为设备和经济的原因可以选择4 μm。

3.2 效应与工程预测

在正交试验中,考察一个因素在某水平下数据比总平均多了多少或少了多少,只要计算这个因素该水平下数据平均值与总平均的偏离就行了,这个偏离就成为因素在该水平下的效应,即

因素某水平下的效应=因素某水平下数据平均值-总平均。

效应一般用小写英文字母加数字足标表示,英文字母表示因素,足标表明水平。例如:a3表示因素A第三水平效应,c2表示因素C第二水平效应,等等。

所以,A1的效应是

同理a2=0.8a3=-0.7

b1=-3.3b2=-0.2b3=3.1

c1=-4.3c2=-0.6c3=3.7

工程预测指的是在得到各因素各水平效应的前提下,经过简单的计算,定量地估计各个条件下长期稳定生产时指标可望达到的数值,即某一试验条件下影响较大的因素相应水平的效应以及数据总平均全部加起来后所得的数值。

由3.1显著性分析可知B和C是主要的,仅考虑伤害最小化时最优条件为A3B1C1,其工程预测为:

μA1B1C1=μ+b1+c1=22.3-3.3-4.3=14.7

同理可得到其它条件下的伤害工程预测,如表3所示。

表3 QK油田岩心伤害工程预测

3.3 正交设计的统计分析

试验时,数据本身带有误差,通过试验数据计算出来的各个量也带有误差,这都会给准确的分析带来困难。为了克服这些困难,在误差干扰下仍能做出必要的结论来,需要运用方差分析这一数学工具来对正交设计进行统计分析。

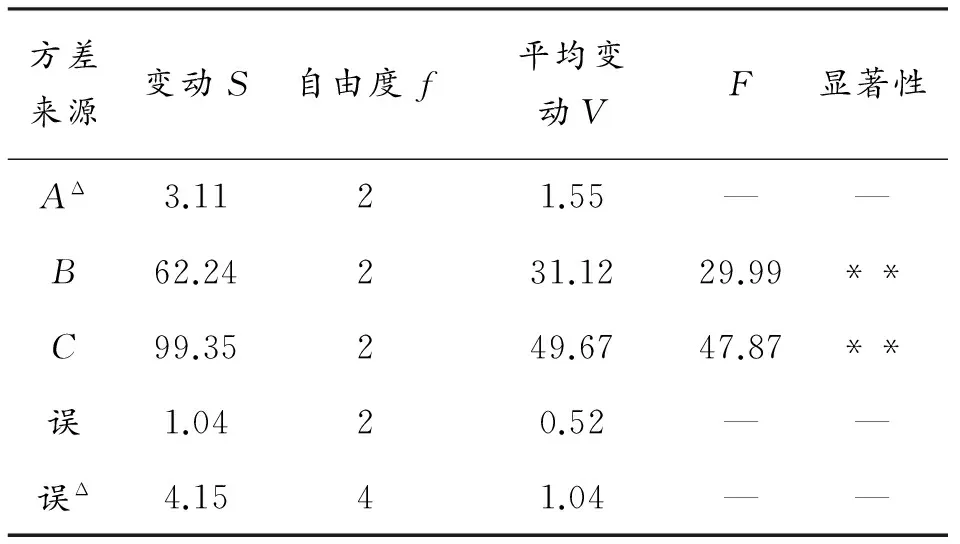

由统计分析知识[10-11]可得出方差分析见表4。

表4 QK油田岩心伤害结果方差分析表

注:标有Δ的因素,表示应将其变动归入误差。符号**表示显著性水平为1%。

所以,可以认为B与C是显著的。

求出各条件下的工程预测后,有必要来计算其变动半径δa,这个值求出后,就有1-a的确定性断言在一定的条件下试验真实值将在μ-δa与μ+δa之间。由统计分析知识[10-11]可知,变动半径δa的一般计算公式是

ne为有效重复数,ne=数据总个数/(1+显著因子自由度之和)

通过以上的分析可得

于是,分别有95%与99%的确定性,采用上述任何条件,其真实值与工程预测的差值在2.11~3.50。

4 试验验证及指标推荐

4.1 试验验证

为了对以上理论分析的结果进行具体的试验检验,特做了以下试验,并且得到如表5所示结果。

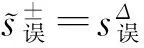

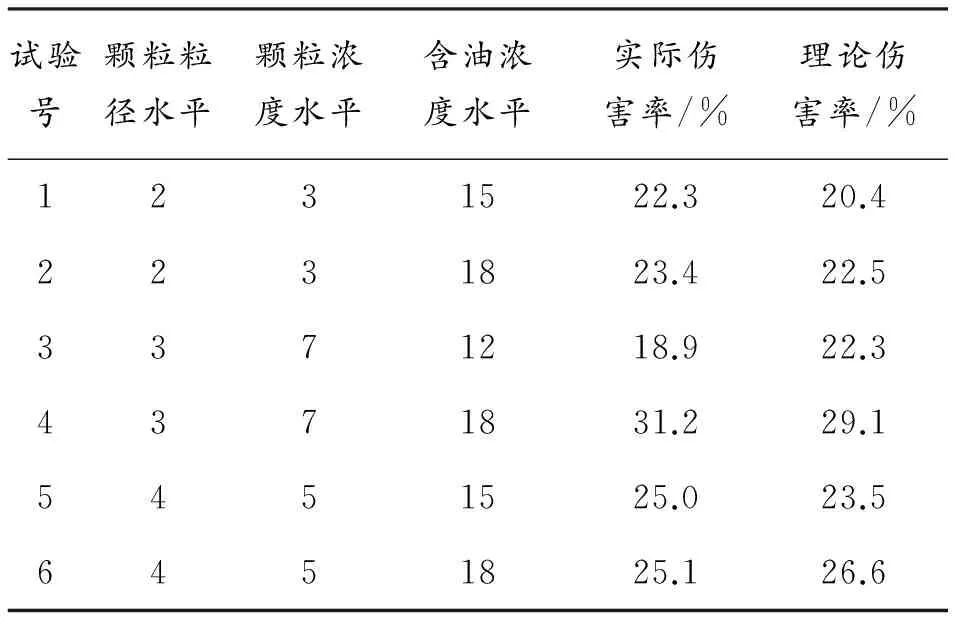

表5 QK油田岩心伤害验证试验

以上六组试验的实际结果与用工程平均方法得出的结果的差值绝对值如图2所示。

图2 QK油田岩心伤害验证试验比较

Fig.2 Comparison of proof test of core damage in QK oilfield

由图2可以看出,实际的试验结果与理论方法得出的结果差别范围基本上在0~2.1;而3号试验差别较大,但也处在0~3.5。可以说,一定程度上,验证试验的试验结果与理论分析是匹配和一致的。

4.2 指标推荐

本文以25%作为岩心伤害的可接受上限。根据上文效应与工程平均相关内容可知,仅颗粒质量浓度为5 mg/L或7 mg/L,含油质量浓度为18 mg/L时,对岩心造成的伤害率在25%以上,其它组合条件下均小于25%。即最优可取的颗粒粒径、颗粒浓度与含油浓度分别为4 μm、3 mg/L和18 mg/L或4 μm、7 mg/L与15 mg/L,通过前期试验可得其伤害率分别为22.5%及25%,与预测一致。

5 结论

(1) 进行注入水水质指标优化研究时首先有针对性的统计分析注水层位的地层系数,缩小了研究范围,减小了误差;

(2) 引入正交试验设计方法,以渗透率伤害率为评价指标,可以减少试验次数,优化得到最优的水质指标组合;

(3) 利用统计分析方法分析了单个因素的功效,进而预测任意指标组合条件下的伤害率,并通过计算给出了预测值与实测值之间的变动范围及其可能性;

(4) 推荐了两个优化指标,具体可依据油田注水现场水处理综合费用高低选择使用。

[1] Li Haitao. A comprehensive study on strategy to improve the operation and management of well injection system [R]. SPE 53987,1999.

[2] 李海涛,王永清,蒋建勋.悬浮颗粒对砂岩储层吸水能力影响评价[J].西南石油学院学报,2006,28(5):47-49.

Li Haitao,Wang Yongqing,Jiang Jianxun. Evaluation of formation damage induced by suspeng particles during water injecting[J].Journal of Southwest Petroleum University, 2006,28(5):47-49.

[3] 唐海,赵金州,李军.注入水水质对储层适应程度评价方法研究[J].大庆石油地质与开发,2003,22(6):33-35.

Tang Hai,Zhao Jinzhou,Li Jun. Study on the evaluation method of water quality of injected water to reservoir[J]. Petroleum Geology & Oilfield Development in Daqing,2003,22(6):33-35.

[4] 王勇,钟建华,江林,等.文2003断块沙三中储层伤害因素研究[J].大庆石油地质与开发,2006,25(1):78-80.

Wang Yong,Zhong Jianhua,Jiang Lin,et al. Study on reservoir damage factors of mid-Shasan member in Wen 2003 fault block[J]. Petroleum Geology & Oilfield Development in Daqing,2006,25(1):78-80.

[5] 高建崇,李海涛,乔文波,等.歧口17-2油田注入水颗粒粒径与喉道配伍性研究[J].石油化工高等学校学报,2014,27(1):56-59.

Gao Jianchong, Li Haitao, Qiao Wenbo,et al. The compatibility between suspended solids partice size and pore throat during water-flooding in Qikou 17-2 oilfield[J]. Journal of Petrochemical Universities,2014,27(1):56-59.

[6] Pang S,Sharma M M. A model for predicting injectivity decline in water-injection wells[R]. SPE 28489,1994:275-184.

[7] Ohen H A,Civan F.Similation of formation damage in petroleum reservoirs[J]. SPE Advance Technology Series,1993,1(1):27-35.

[8] 毕艳昌,孙灵辉,王宁宁,等.含悬浮颗粒注入水对低渗透油藏岩心预测[J].大庆石油地质与开发,2011,30(2):133-135.

Bi Yanchang,Sun Linghui,Wang Ningning,et al. Core damage preditiction of the injected water with suspended particles in low-permeability oil reservoirs[J].Petroleum Geology and Oilfield Development in Daqing,2011,30(2):133-135.

[9] 姜同川.正交试验设计[M].济南:山东科技出版社,1985.

[10] 周康民,王璇.正交试验在实验设计中的应用[J].江苏地质,1998,22(4):213-215.

Zhou Kangmin,Wang Xuan.Application of orthogonal test of DGMR[J]. Jiangsu Geology,1998,22(4):213-215.

[11] 辛益军.方差分析与实验设计[M].北京:中国财政经济出版社,2002.

[12] 胡传荣, 李云雁.试验设计与数据处理[M].北京:化学工业出版社,2008.

(编辑 王亚新)

Prediction of Formation Damage of Water Injection Well Based on Orthogonal Design and Statistical Analysis

Qiao Wenbo1,2, Li Haitao2, Zhang Futian1, Zhang Ling3, Zhang Mei2, Li Longfei2

(1.ChangqingOilfieldCompanyOilProductionPlantNo.7,CNPC,QingyangGansu745000,China; 2.StateKeyLaboratoryofOilandGasReservoirGeologyandExploitation,SouthwestPetroleumUniversity,ChengduSichuan610500,China; 3.TianjinBranchofCNOOCChinaLimited,Tianjin300452,China)

A calculation of formation capacity in QK oilfield was carried out to identify the distribution of main water injection layers. A comprehensive core flowing test based on orthogonal design with 15 core samples (2 000 mD approximately) was carried out and the core permeability damage rate indicated that the damage degree was caused by particle size distribution, concentration and oil concentration. Take all these factors into consideration, the impact on the damage degree in decreasing order was oil concentration, particle concentration and particle size. Meanwhile damage rate was predict applying statistical analysis under other conditions then the error range between the predictive value and the true value, was obtained and verified. The results can be concluded that when particle size, concentration and oil concentrations were of 4 μm, 3 mg/L and 18 mg/L or 4 μm, 7 mg/L and 15 mg/L, damage rate were 22.5% and 25%.

Formation damage; Water injection; Orthogonal design; Statistical analysis; Prediction

1006-396X(2015)06-0044-05

2013-12-11

2015-03-12

中国海洋石油(中国)有限公司项目“中国近海低孔低渗油气藏勘探开发关键技术与实践”(CNOOC-SY-001)和“低渗油田注水水质综合评价与注水剖面均衡控制研究”(CCL2012TJPZTS0380)。

乔文波(1989-),男,硕士研究生,从事油气田开发方面研究;E-mail:qiaowb330@aliyun.com。

TE345

A

10.3969/j.issn.1006-396X.2015.06.009