沉金板阻焊半塞孔冒油问题改良

常 盼 邢玉伟(东莞生益电子有限公司,广东 东莞 523039)

沉金板阻焊半塞孔冒油问题改良

常 盼 邢玉伟

(东莞生益电子有限公司,广东 东莞 523039)

为了降低沉金板阻焊半塞孔冒油比例,设计试验验证总结影响沉金板阻焊半塞孔冒油的影响因素:阻焊塞孔油墨更换、重氮片更换、显影参数调整及后烘参数优化等。通过试验逐一验证后输出控制措施从而达到改善沉金板阻焊半塞孔冒油问题。

塞孔油墨;重氮片;菲林粘油;显影参数;后烘参数

1 现状分析

随着电子产品的发展,PCB沉金板阻焊半塞孔设计类型板也随之增多,而此类半塞孔设计的板生产流程长、过程失效点多,在阻焊显影后及后烘后会出现半塞孔位冒油上焊盘缺陷,导致沉金后该位置沉金不上金。此问题已严重影响阻焊工序及沉金工序的生产计划及公司的交货计划,急待解决。

1.1 阻焊半塞孔设计介绍

阻焊半塞孔制作流程为:前处理→阻焊塞孔→板面丝印→预烘→曝光(半塞孔开窗面挡光)→显影→后烘。具体流程示意图(剖面图)如表1所示。

小结:从上述生产流程可以看出,此类设计板生产流程长,过程控制难度大,易出现品质问题。

1.2 沉金板结构分析

在阻焊显影后及沉金后易出现半塞孔位冒油上焊盘导致沉金不上金缺陷。前期多次生产此类型板均出现了不同程度的冒油问题,严重影响了工序的生产计划及公司交货计划。统计我公司2014年1月至2014年6月沉金半塞孔板冒油比例数据,结果如图1所示。

小结:从上述数据可以看出平均缺陷比例达到1.93%,6月份半塞孔板冒油比例达到2.22%,出现半塞孔冒油轻则擦掉补金处理,严重的则需报废处理。

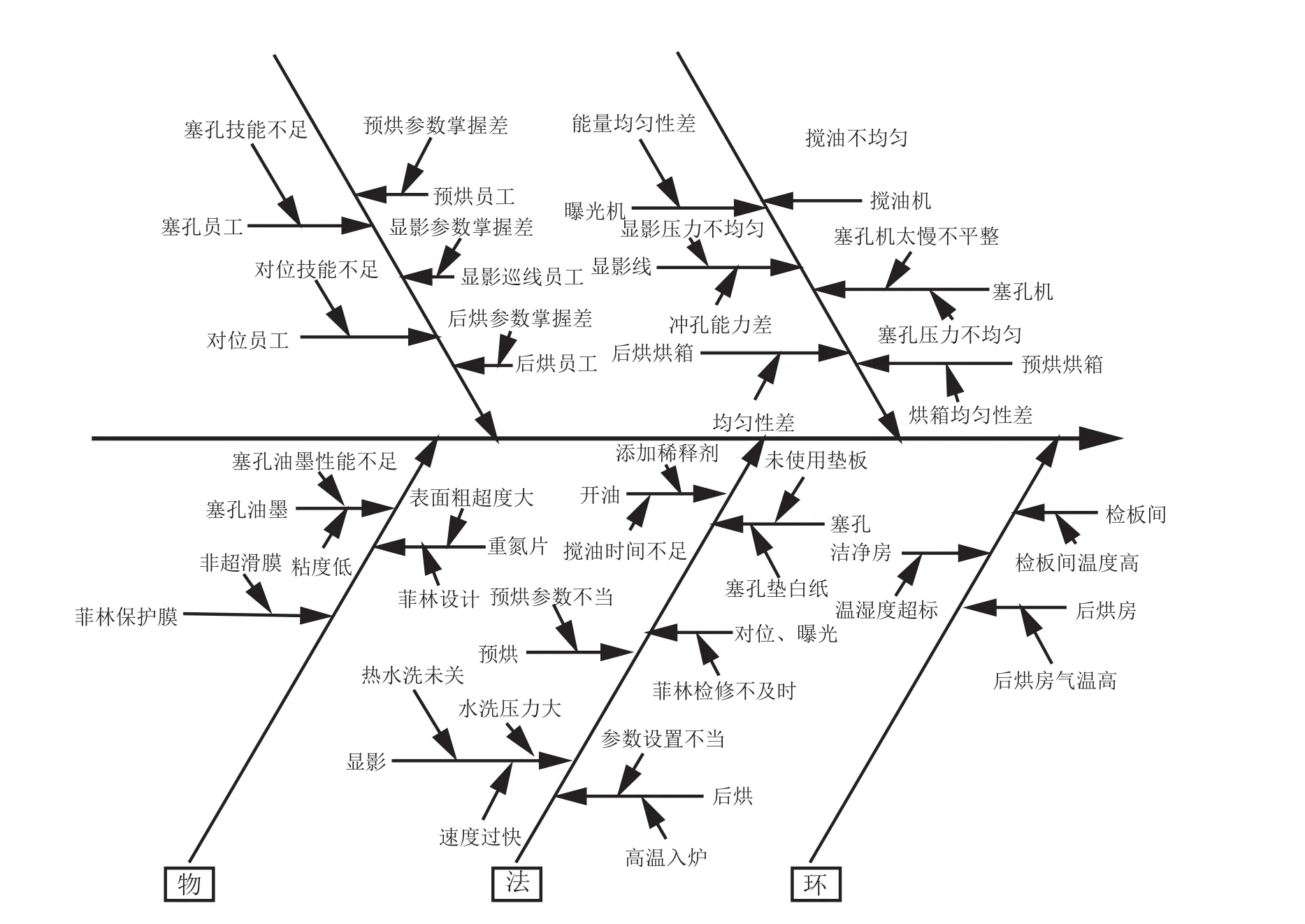

2 原因分析

阻焊半塞孔的生产流程相对复杂,因此影响阻焊半塞孔位冒油的因素也是多方面的。通过鱼骨图分析,阻焊半塞孔位冒油的影响因素如图2所示。

表1 半塞孔生产制作流程

图1 2014年1月至6月半塞孔板冒油上焊盘比例

通过长期对问题板看板积累,从鱼骨图中进一步筛选出主要影响因素:塞孔油墨性能不足、塞孔控制不当、预烘不均匀、曝光照片粘油、显影参数不当、后烘低温段时间不足等因素。

3 分析

根据上述原因分析,关键控制点主要为:塞孔油墨性能不足、塞孔控制不当、预烘不足、对位曝光过程照片粘油、显影热水洗及烘干段以及后烘低温段时间不足,半塞孔冒油关键改善点如表2所示。改善沉金板半塞孔冒油主要从关键控制点入手。

4 试验过程

我司在线大批量板中A型号板为沉金半塞孔板,且其板设计难度大(半塞孔孔径多数量大且最大半塞孔孔径为0.45 mm)本次试验均采用此板作为试板,保证试验参数的一致性,同时降低其他生产过程对试验结果的影响。

图2 沉金板阻焊半塞孔位冒油原因分析鱼骨图

表2 沉金阻焊半塞孔板冒油关键改善点

4.1 塞孔油墨对沉金半塞孔冒油的影响

4.1.1 试验设计

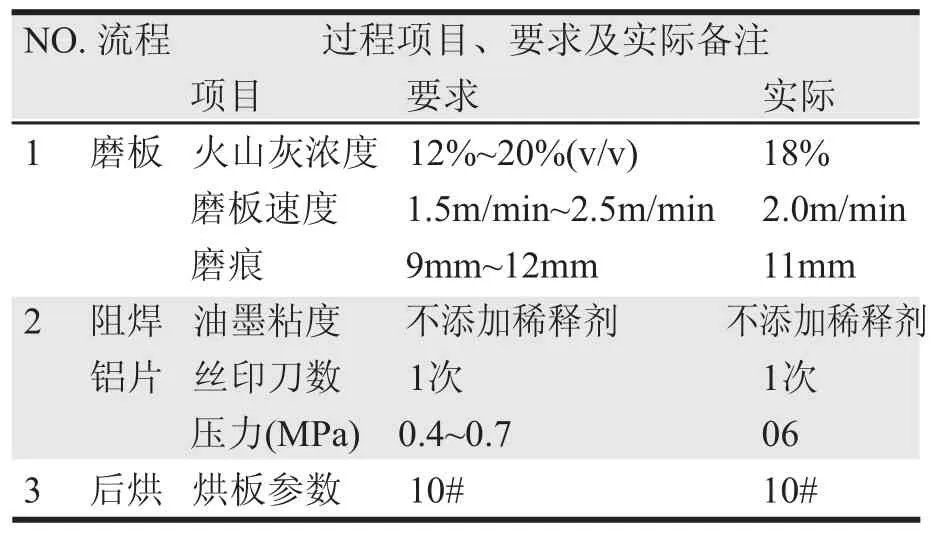

分别采用不同的塞孔油墨进行试验,验证塞孔油墨性能对沉金板半塞孔冒油的影响,具体试验方案如表3所示。

表3 不同塞孔油墨对比试验方案

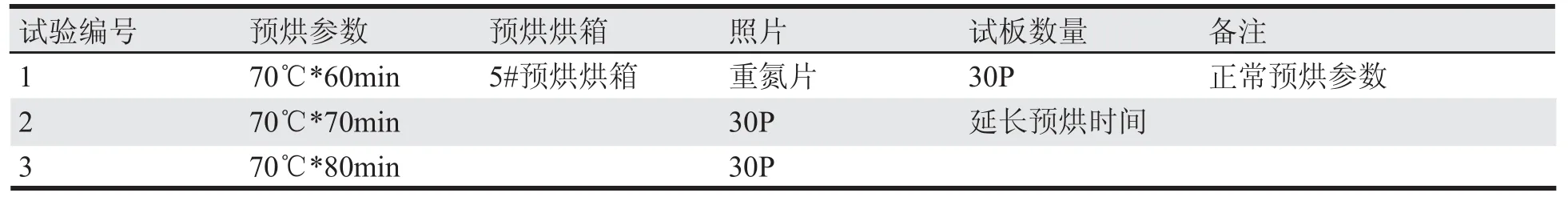

4.1.2 试验关键数据记录

过程关键参数记录如表4所示。

表4 不同塞孔油墨对比试验过程关键参数记录

4.1.3 试验结果

(1)沉金后检板结果。

阻焊后烘后对不同组试板过沉金前处理微蚀后全检,检板结果如表5所示。

表5 不同塞孔油墨对半塞孔冒油的影响检板结果

小结:三组试验在相同的试验参数下试验(对比不同塞孔油墨对半塞孔冒油的影响),阻焊后烘并过沉金前处理后全检,冒油比例分别为:A油墨20.0%, B油墨6.7%,C油墨16.7%,使用B塞孔油墨的半塞孔冒油数量明显少于使用A及C两种油墨塞孔板。

(2)不同塞孔油墨后烘后冒油图片。

不同塞孔油墨后烘后冒油表观图片如表6所示。

小结:从图可以看出,三组试验状态下,半塞孔冒油主要出现在大孔(0.45 mm),A油墨及C油墨半塞孔冒油位置点数多,且每个孔冒油范围大,而B油墨半塞孔冒油位置则出现点数少且冒油范围小。

4.1.4 原因分析

使用B油墨半塞孔位冒油较使用A及C油墨塞孔少,很多原因在于B油墨属专业塞孔油墨,其固含量高于A(板面油墨)及C(板面油墨),即油墨中挥发性物质含量较少。后烘过程中油墨中挥发性物质多的更容易因挥发性物质挥发而导致冒油上焊盘。

表6 不同塞孔油墨后烘后冒油表观图片

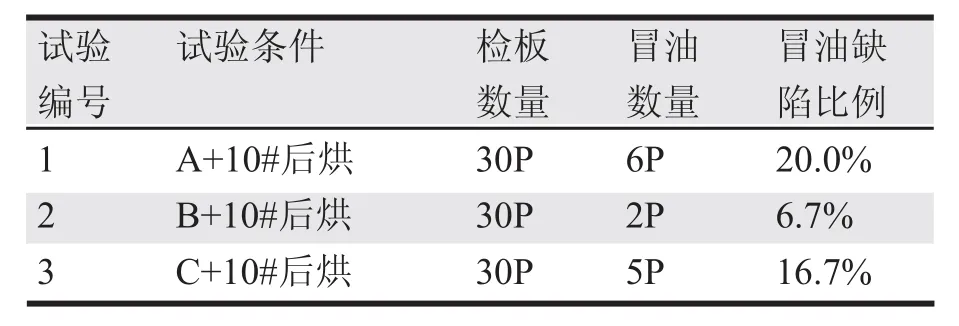

4.2 不同预烘参数对照片粘油的影响

4.2.1 试验设计

因阻焊预烘不足直接受影响的是孔内油墨固化程度,因为孔内油墨即可看作一个绿油柱,高度与板厚相当,而板面油墨厚度则只有40 μm左右。通过延长预烘时间来提高孔内油墨的固化程度,防止对位曝光过程中照片粘油。

具体试验设计如表7。

表7 不同预烘参数对照片粘油影响试验设计

4.2.2 试验结果

分别对比正常预烘参数(70 ℃*60 min)及延长预烘时间(70 ℃*80 min)的板连续做板30P后,半塞孔开窗位照片粘油情况进行检查,结果延长预烘时间对于照片粘油并没有明显改善,反而导致显影难度加大,易出现显影不良及断桥缺陷。

4.2.3 原因分析

因塞孔孔内“阻焊油墨柱”高度太大,延长预烘烘板时间并不能有效改善孔内油墨的固化程度,故延长预烘烘板时间不能有效改善曝光照片粘油问题,同时也会增加阻焊显影难度。

4.3 不同曝光底片对照片粘油的影响

4.3.1 试验设计

照片粘油原因除了塞孔位油墨固化不足之外,还有照片本身表面粗糙度高,与油墨接触后之间产生的结合力较大,导致撕照片过程中将孔口油墨返粘至照片表面。不同照片对粘油影响试验设计如表8所示。

表8 不同曝光照片对照片粘油的影响试验分组

4.3.2 试验结果

不同曝光照片粘油情况对比试验结果,FOLEX照片粘油较目前使用的GMP照片存在一定的改善,但是效果不够明显。且和GMP一样,粘上的油墨不能有效的被照片水清洗干净。故采用FOLEX不能改善照片粘油问题。

4.3.4 原因分析

两种重氮片均为超滑,其表面粗糙度相当,所以对于照片粘油不能起到改善效果。

4.4 曝光照片半塞孔位增加透光点对照片粘油改善

4.4.1 机理分析

阻焊半塞孔开窗位之所以易返粘板面油墨,原因在于此位置在曝光时为挡光区,油墨不能经过光固化,固化程度不足。在该位置增加透光点(在半塞孔开窗面孔中间增加比孔小的透光点),使该位置油墨在曝光过程中产生光固化(如图3所示),从而增加该位置油墨与板面的结合力,不至于返粘于照片之上。

图3 半塞孔位增加透光点示意图

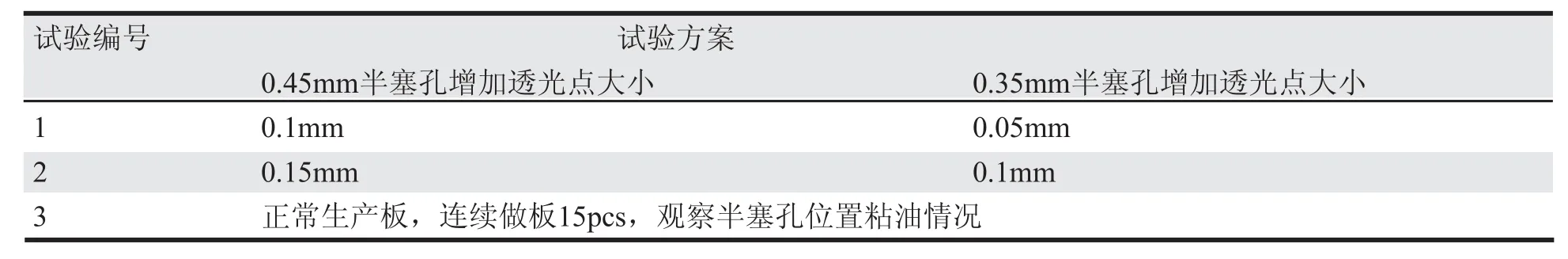

4.4.2 试验设计

试验选取试板含0.45 mm、0.35 mm、0.30 mm及0.25 mm半塞孔。因考虑到0.25 mm及0.30 mm半塞孔孔径太小,增加透光点易出现因对偏导致的孔口显影不良,故此次试验只针对0.45 mm及0.35 mm半塞孔。具体试验设计表9。

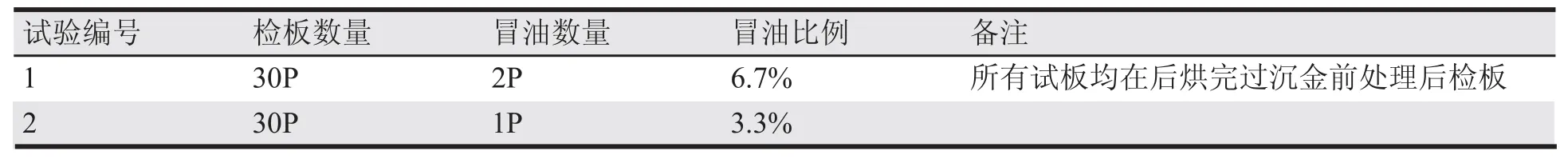

4.4.3 试验结果

三组试验连续生产15P板后,半塞孔位增加透光点后粘油情况有一定改善效果,但是不能完全解决。同时此方法只能适用于孔径较大的半塞孔,对于小孔径半塞孔不能使用,生产过程中易出现因对偏导致的孔口显影不净问题。

表9 增加透光点试验设计

4.5 贴照片保护膜对照片粘油的影响

4.5.1 试验设计

验证贴照片保护膜(超滑膜)是否可以降低照片表面粗糙度,从而达到改善照片粘油的目的。用GMP重氮片分別贴膜与不贴膜各30P试验。

4.5.2 试验结果

(1)连续生产30P板,贴保护膜照片没有出现照片粘油情况,而未贴保护 膜的粘油情况严重,已经严重影响做板品质。

(2)连续生产30P板,贴保护膜照片未出现起皱、气泡情况,采用酒精清洁后可继续使用。

4.5.3 原因分析

该保护膜属于超滑膜,表面粗糙度小,从而保证在连续使用过程中照片不出现粘油问题。

4.6 显影速度对半塞孔冒油的影响

在于对比沉金阻焊半塞孔板在不同显影速度情况下冒油缺陷率对比(随着显影速度的降低,半塞孔孔内油墨则会被冲出更多,半塞孔冒油可能更小)。

4.6.1 试验设计

显影速度对半塞孔冒油影响试验设计如表10。

表10 显影速度对半塞孔冒油影响试验设计

4.6.3 试验结果

显影速度对半塞孔冒油影响试验结果如表11。可以看出,通过降低显影速度并没有改善沉金阻焊半塞孔冒油比例,反而冒油比例比正常显影速度还高。

表11 显影速度对半塞孔冒油影响试验结果

为此我们对两组试验的缺陷进行观察,并切片确认孔内塞孔深度,结果两组试验冒油表观上无明显差异。经过切片分析,两组试板相同孔径半塞孔塞孔深度基本持平,故随着显影速度的降低,对半塞孔孔内油墨冲洗能力没有明显增强。

4.7 显影热水洗、水洗压力及热风风干对半塞孔冒油影响

通过多次看板发现,阻焊显影后半塞孔开窗位易出现油墨流出至孔口焊盘问题。经过初步分析,造成显影过程冒油主要原因有以下几点,热水洗未关闭、水洗压力大、热风风刀未关闭。

4.7.1 试验设计

对热水洗未关闭、水洗压力大、热风风刀未关闭同时进行试验对比(表12)。

4.7.2 试验结果

显影线对半塞孔冒油影响试验结果如表13。可以看出,显影线热水洗、水洗压力大、热风风刀开/关三个因素均对沉金半塞孔冒油影响较大,且各因素影响大小依次为:热水洗>热风风刀>水洗压力。

4.7.4 原因分析

分析发现显影线控制参数中热水洗、热风风刀及水洗压力有一个共同点,即经过该段时水或者风会对半塞孔开窗面孔内油墨有冲击作用,导致孔内油墨溢出至孔口焊盘。

表12 显影参数对半塞孔冒油试验设计

表13 阻焊后烘对半塞孔冒油影响试验结果

4.8 后烘参数对沉金板半塞孔冒油影响

看缺陷板发现,很多半塞孔冒油板,孔口并未发现明显绿色物质,仅仅表现为孔口覆盖一层类似油状的物质导致沉金时不上金。经过分析,得出如下解释:半塞孔孔内油墨在预烘及曝光过程中均未得到有效的固化,同时在显影过程中孔内会残留部分水份,后烘过程中半塞孔孔内水份及油墨中挥发性物质混合在一起同时挥发冒出,部分粘附于孔口铜面则造成冒油缺陷。而延长后烘低温段烘板时间,可以让孔内水份及挥发性物质缓慢挥发,不至于粘附于孔口处。

4.8.1 试验设计

阻焊后烘参数对半塞孔冒油影响试验设计,后烘分别采用10#程序和8#程序,其余过程控制参数完全一致,试板数量各30P。

(1)10#烘板程序:50 ℃/60 min+60 ℃/60 min+70 ℃/ 30 min+80 ℃/60 min+100 ℃/30 min+120 ℃/30 min+150 ℃/ 60 min(共5.5 h)

(2)8#烘板程序:40 ℃/90 min+50 ℃/30 min+60 ℃/ 60 min+70 ℃/30 min+90 ℃/30 min+120 ℃/30 min+150 ℃/ 60 min(共5.5 h)

4.8.2 试验结果

阻焊后烘对半塞孔冒油影响试验结果如表14。通过试验发现延长后烘烘板时间对于半塞孔冒油有改善,待进一步批量验证。

5 改善措施输出

通过上述八组试验,对于半塞孔冒油得出相关改善措施,具体改善措施见表15。

6 改善措施验证与结论

按照上述输出的改善措施进行生产,发现自从实施改善措施以后沉金板阻焊半塞孔冒油比例降低很多。统计2014年7月1日至2014年12月31日沉金板阻焊半塞孔冒油比例如表15,改善趋势图如图4所示。

图4 2014年7月至12月沉金板半塞孔冒油上焊盘比例曲线图

通过近一年的试验与总结,输出沉金板阻焊半塞孔板的控制措施,使得沉金板半塞孔冒油比例由1.93%降低至0.89%,降低比例54%,改善效果明显。

表14 沉金阻焊半塞孔板改善措施输出

表15 2014年7月至12月沉金板半塞孔冒油上焊盘比例统计

常盼,高分子材料与工程专业,制造工程部工程师,主要从事阻焊工序工艺能力提升及工艺能力维护工作。

Improving the problem of heavy gold plate resistance welding of half jack oil

CHANG Pan XING Yu-wei

In order to reduce the heavy gold plate resistance welding of half jack oil ratio, we made design test, summarized the influence factors of oil in plug hole∶ plug hole solder resist ink change, diazo replacement, imaging parameters adjustment and drying parameter optimization, etc. One by one through the test output control measures so as to achieve improved after heavy gold pl-ate resistance welding half jack take the purpose of the oil problem.

Jack Ink, Diazo Piece; Film Viscosity; Developping Parameter; Drying Parameters

TN41

A

1009-0096(2015)07-0021-07