一种基于PLC控制的可调速磁力联轴器设计*

陈 竞

(河南工业和信息化职业学院,河南焦作 454000)

0 引言

传统的机械式传动结构主要包括各种齿轮结构[1]、皮带轮结构、链结构还有涡轮蜗杆结构等。这些现行的装置具有传动比恒定、能实现较大功率的传递等优点。但是所有这些结构在传动的过程中,都要求主动部件与从动部件相互接触,因此都会存在磨损、振动和噪声,另外还有润滑要求,并且精度也会受到影响。永磁磁力联轴器属于磁耦合传动的一种,可以实现非接触的动力传递,它取消了传统传动装置中的动密封,实现了静密封、零泄漏。将永磁磁力联轴器应用于传动系统中,可以实现主动件与从动件的完全分离,并可以实现多种运动形式的组合,许多较为复杂传动机构的结构形式会得到简化。

1 磁力传动原理

磁力传动机构可以是通常状况的力和转矩的传递机构[2],也可以是全密封装置下的力和转矩的传动机构。

全密封动力传递机构主要由以下三部分组成:

(1)主动磁机械运动部件和从动磁机械运动部件,由主动磁组件和从动磁组件以及与之相配套的机械结构构成,其中包括用于配合运动行式转换的导向装置等。

(2)在主、从动磁运动部件之间工作气隙中设置的隔离套部件以及工作状态(如温度、压力等)测试监控机构等。

(3)运动的动力机构及控制系统。

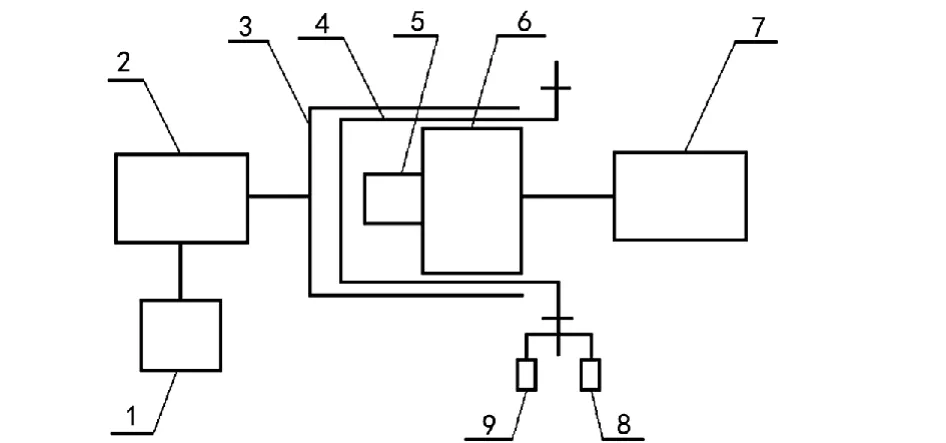

磁力传动机构运动系统简图如图1所示。

图1 磁力传动机构运动系统示意图

1.动力控制系统 2.动力机 3.主动磁组部件 4.隔离套5.负载传动及导向机构 6.从动磁组部件 7.负载机构8.运动状态检测器 9.温度检测机构

其工作过程如下[3]:①动力控制系统控制指挥动力机工作。根据运行要求,动力机工作转速可调,转向可变换;②动力机带动主动磁组件运行工作;③主、从动磁组件之间透过隔离套器壁相互磁耦合,当主动磁组件进行运动时,从动磁组件由于磁场的耦合作用开始运动;④从动磁组件带动和控制负载运动;⑤件8主要检测从动磁组件及件5、件7的工作运行状态;件9主要检测隔离套内部温度、压力等状态;隔离套除了用作密封隔离外,还对主、从动磁组件起定位、支撑作用以及控制从动磁组件的定向运动作用。

2 调速磁力联轴器的基本结构设计

结合磁力联轴器传动的优点,设计了一种新型的PLC控制调速的同轴型圆筒式磁力联轴器,该磁力调速器控制装置工作原理示意图如图2所示。它主要由气隙调节器、PLC控制装置、传感器和控制台等部分组成。

图2 磁力调速器及控制装置工作原理示意图

(1)气隙调节器 气隙调节器是调整永磁组件与导磁组件之间的工作气隙(对于圆盘式磁力调速器)或相互作用面积(对于圆筒式磁力调速器)的机构。永磁组件与导磁组件之间的气隙或相互作用面积发生变化时,气隙减小(或作用面积增大),传递的扭矩增大,永磁组件转速也升高;气隙增大(或作用面积减小),传递的扭矩减小,永磁组件转速也降低;永磁组件与导磁组件之间的气隙达到一定值(或作用面积为零),永磁组件转速为零,即负载转速为零。

(2)PLC控制装置 磁力调速器要求工作可靠,并可根据所驱动负载要求实现自动调速。为了实现上述控制任务,本系统采用三菱FX1N PLC作为系统的控制器。PLC实时检测电动机输出轴速度、负载输入轴速度、以及压力、流量或其它控制信号量,通过PID控制算法,输出信号控制,驱动气隙调节器,使磁力调速器的工作气隙变化,实现调速目的。磁力调速器的整个控制装置应为全自动,可直接由PLC进行远程操控。当自动控制装置出现故障时,也可就地操纵控制装置手动调节工作气隙。

(3)传感器 传感器是把被测量[4](如压力、流量等)变换为另一种与之有确定对应关系,并且容易测量的量(通常为电学量)的装置。它是一种获得信息的重要手段,它所获得信息的正确与否,关系到整个控制系统的精度。

(4)操作台(人机界面) 通过操作台的按钮、开关,可以设置控制装置工作方式。本控制装置具备“手动/自动”两种工作方式。当自动方式有故障时,可就地操纵控制装置手动调节工作气隙。利用液晶显示屏显示设备运行状态,输出轴速度及相关参数。

3 PLC控制电路设计

3.1 PLC 选型

FX1N系列是功能很强大的微PLC[5],可扩展到多达128 I/O点,并且能增加特殊功能模块或扩展板。通信和数据链接功能选项使得FX1N在体积、通信和特殊功能模块等重要的应用方面非常完美。该型号PLC具备定位和脉冲输出功能:一个PLC单元能同时输出2点100 kHz脉冲,PLC配备有7条特殊的定位指令,包括零返回、绝对位置读出、绝对或相对驱动以及特殊脉冲输出控制。

根据系统功能,本设计项目选择FX1N-24MT型PLC,其具体技术参数见表1。

表1 PLC技术参数表

3.2 PLC外围电路设计

本设计的PLC外围电路设计如图3所示。

图3 PLC外围电路原理图

4 性能测试结果与分析

根据本设计的目的和试验现场的具体情况,设计了一套简便易行的试验测试设备,如图4所示,为了精确测试扭矩、转速、温度,在试验平台上连接了转速扭矩测试仪。温度检测采用红外温度传感器。

图4 试验系统组成框图

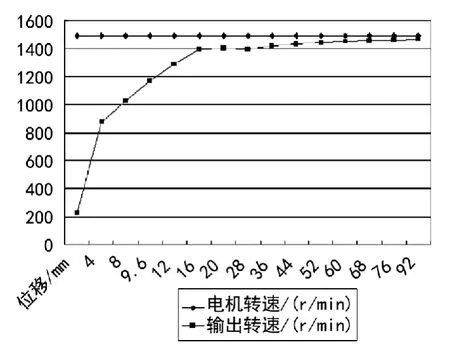

4.1 导磁体盘采用黄铜时的空载试验

图5 为导磁体盘采用黄铜时,负载端轴不带负载的转速与永磁体移动距离的关系曲线。随着永磁体逐渐进入导磁体内腔,负载轴的转速逐渐升高。

额定输出时的转速差:1491-1468=23(r/min)

图5 导磁体盘采用黄铜时负载轴空载转速变化曲线

4.2 导磁体盘采用黄铜时的带载试验

负载轴驱动发电动机,每相带4 kW负载时,其转速与永磁体移动距离的关系曲线如图6所示。

图6 导磁体盘采用黄铜时负载轴带载转速变化曲线

负载轴转速达到1 273 r/min时,发电动机输出相电压174 V,导磁体表面温度:110℃。发电功率为(174/220)×(174/220)×3×8=15(kW)。

在全耦合状态时,如果每相带8 kW负载,输出转速由1 365 r/min降到1 273 r/min。

4.3 导磁体盘采用紫铜时的空载试验

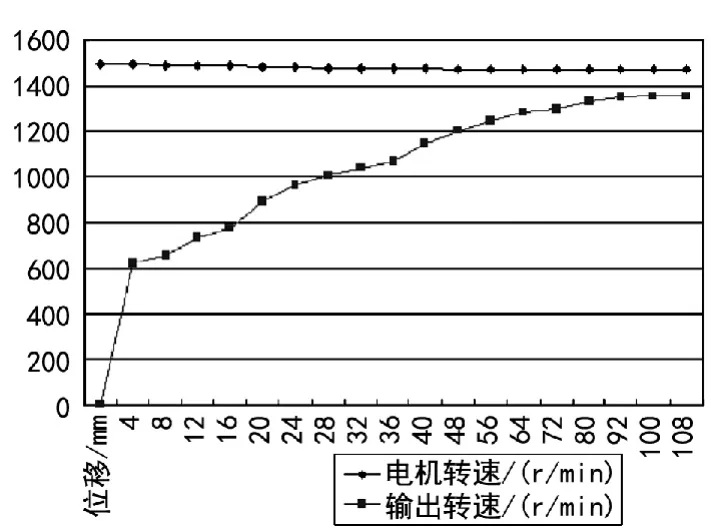

导磁体盘采用紫铜时,负载轴空载转速变化曲线如图7所示。

图7 导磁体盘采用紫铜时负载轴空载转速变化曲线

4.4 导磁体盘采用紫铜时的带载试验

导磁体盘采用黄铜时,负载发电动机每相带4 kW负载时,其转速与永磁体移动距离的关系曲线如图8所示。在全耦合状态下,导磁体表面温升25℃,转速差:1471-1431=40(r/min)。

图8 导磁体盘采用紫铜时负载轴带载转速变化曲线

[1] 段伟山.磁力传动机构的分析与研究[D].天津:天津大学,2008.

[2] 赵克中.磁耦合双向传动控制器的研究[D].沈阳:东北大学,2006.

[3] 彭科容.永磁磁力耦合器结构与特性研究[D].哈尔滨:哈尔滨工业大学,2008.

[4] 张明月.传感器技术在数控系统上的应用[J].电大理工,2010(3):3-4

[5] 李翠翠,龙 斌.TPX619卧式数显镗床电气控制系统的PLC改造[J].煤炭技术,2013(10):24-25.