新型活塞杆钻孔倒角设备的设计研究

■卡特彼勒(郑州)有限公司 (河南 450103)

汪世荣 杨坚生 向光波

活塞杆钻孔倒角机,用于完成活塞杆端部销轴孔(见图1)的钻和倒角2个工序。利用CW6163床身结构,增加相关组件,用可充分利用高速旋转的T钻代替普通钻头,利用车床大托板移动实现工进,一次装夹,完成钻孔与倒角2个工序,缩短了加工时间,提高了加工效率。

图1 活塞杆装配图及零件图

1. 钻孔倒角机设计背景、原理及参数

(1)设计背景。液压传动中伸缩油缸应用广泛,伸缩活塞杆端部的销轴孔,常用孔径范围为φ 30~φ80mm。目前该销轴孔多采用普通钻头在钻床、镗床上加工,工艺流程根据钻孔直径大小分为钻—倒角或钻—扩—倒角,倒角时需更换钻头,二次装夹、二次找正,且普通钻头转速低,工人劳动量大,效率较低。

随着高速旋转钻头的出现,加工效率逐步提高,但高速旋转刀具的加工环境及冷却要求多适用在加工中心等先进设备中,加工成本较高。为了在普通设备中使用该类高速旋转刀具,设计该活塞杆钻孔倒角机,对提高加工效率、降低加工成本具有重要的意义。

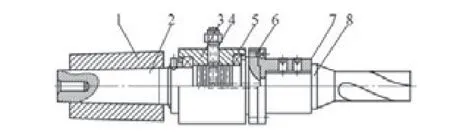

(2)设计原理:①刀具旋转支撑部分设计采用输油器结构(见图3),保证刚度合理的前提下,实现刀具内排液,并可控制切削液的流量。②装夹系统采用径向定位和轴向定位两种定位,可调节到钻孔中心位置符合图样要求,结合压板式夹紧。③倒角系统采用原车床尾座,抽去丝杠等内部零件,加入钻杆、电动机等改制而成。倒角电动机可实现变频,调节转速。当工件钻孔结束,工件在大托板的带动下快速返回进行倒角。倒角钻杆莫氏锥度为6#,强度高。④冷却系统利用原车床尾部的冷却液箱,增加一个流量为10L的齿轮油泵、电动机等附件,通过流量调节阀,送往输油器,实现切削液的循环利用。

(3)技术参数:活塞杆钻孔倒角机主要技术参数如附表所示。

活塞杆钻孔倒角机主要技术参数表

2. 主要结构设计

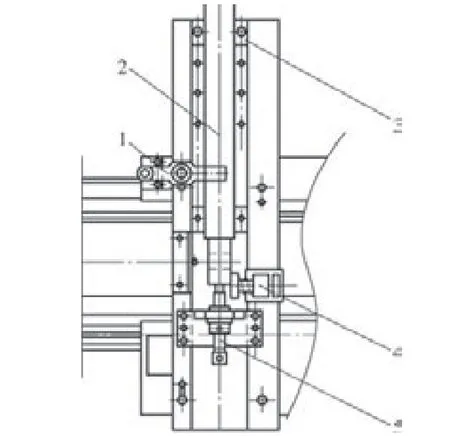

活塞杆钻孔倒角机(见图2),利用CW6163车床床身,增加输油器系统、装夹系统、倒角系统及冷却系统,充分利用内冷却的高速旋转刀具,实现快速钻孔、快速倒角的目的。

图 2

(1)输油器系统。该系统(见图3)固定T钻,并使切削液顺利进入T钻端部,起到固定、旋转及冷却刀具的作用。该输油器端部采用莫氏6#锥度钻杆,利用外φ120mm外锥套与机床主轴锥孔联接,内莫氏6#锥孔联接钻杆,传动稳定性高。切削液通过泵站、流量控制阀由接头进入内腔,流入刀头。钻柄座可更换,可实现夹持φ40mm和φ50mm的U钻刀柄,覆盖了活塞杆大部分钻孔的加工直径。

图5 倒角系统简图

(2)活塞杆装夹系统。装夹系统(见图4)采用2个V形块实现径向定位,保证活塞杆轴线与机床主轴轴线垂直并在同一平面;轴向采用距控装置实现轴向定位,保证孔中心与机床主轴重合。垂控装置使钻孔平面竖直;2个V形块利用1个固定、1个可滑动的方式实现夹紧不同长度的活塞杆,可加工500~1 200mm长度范围的活塞杆。夹紧装置可左右旋转,方便上下活件并快速夹紧。

(3)倒角系统。倒角系统(见图5)采用原车床的尾座,抽去丝杠等内部零件,加入钻杆、前后轴承座及电动机等改造构成。倒角电动机可实现变频,转速100~200r/min可调。当工件钻孔结束,工件在大托板的带动下快速返回进行倒角。倒角钻杆使用锥度莫氏6#的装夹钻头。

图4 装夹系统简图

图3 输油器简图

3. 性能特点

(1)加工直径范围广。该输油器端部采用莫氏6#锥度与机床主轴联接,后部有拉杆设计,确保联接牢靠。两种规格的钻柄座,可更换夹持φ 40mm和φ50mm的U钻刀柄,覆盖了常用的φ30~φ80mm钻孔直径范围。实验数据显示,钻孔效率是普通加工设备的2~3倍。

(2)装夹可靠性。装夹系统采用两个V形块实现径向定位,轴向采用距控装置实现轴向定位。夹紧装置装有轴承,旋转灵活,方便上下活件。

(3)倒角灵活性。倒角电动机可实现变频,转速在100~200r/min范围内可调。当工件钻孔结束,工件在大托板的带动下快速返回进行倒角。如此消除了二次装夹时间,提高了加工效率。

(4)切削液循环利用。冷却系统利用原车床尾部的冷却液箱,增加一个流量为10L的齿轮油泵,确保钻头得到足够的冷却,切削液通过流量调节阀送往输油器,实现切削液的循环利用。

4. 结语

钻孔倒角机为加工销轴孔提供了一种成本低廉、提高加工效率的新方法。该设备结构合理、性能可靠且使用安全性高,可用于矿山液压设备、工程机械等需要液压缸加工的行业,解决了普通钻床加工效率低、劳动强度大等问题,为液压缸加工提供了理想的专用设备。

[1] 倪森寿. 机械制造工艺与装备[M]. 北京:化学工业出版社,2009:78-90.

[2] 邹平. 机械设计实用机构与装置图册[M]. 北京:机械工业出版社,2007:120-156.

[3] 王莉静. CW6163车床电动尾座中蜗轮蜗杆传动装置的设计[J]. 吉林化工学院报,2012(9):50-55.