金刚石刀具在卫星关键件精密加工中的应用

■北京控制工程研究所 (100190)

彭丽娟 吕京胜

太阳帆板驱动机构(Solar Array Drive Assembly,简称SADA)是驱动卫星太阳电池阵对日定向,并在星体和帆板间传递功率和信号,从而保障卫星实时获得能源的重要机构。盘式导电环和圆柱导电环(以下分别简称为盘环和柱环)是SADA产品中的两个关键件,分别用于传输功率和信号。盘环和柱环具有加工周期长、加工工种多、加工难度大及研制成本高等特点。

为了提高卫星SADA产品的使用寿命,如何提高环表面质量,从而减小摩擦副之间的摩擦成为亟待解决的高难度问题。在超精密加工中,影响加工表面质量的主要因素除了高精度的机床、超稳定的加工环境外,高质量的金刚石刀具也是其中很重要的一个方面。在盘环和柱环的精密加工中,通常采用PCD金刚石刀精车环(材料为AgCu10 Y),环面表面粗糙度值Ra=0.8µm。为了提高环表面质量,研究了金刚石刀具的性能及其应用情况,并将金刚石刀具应用在SADA关键件的精密加工中。

1. 金刚石刀具的分类

目前,工业用金刚石刀具根据成分和结构不同可分为5种:①天然金刚石Natural Diamond(ND)。②人造聚晶金刚石Artificial Polycrystalline Diamond(PCD)。③人造聚晶金刚石复合片Polycrystalline Diamond Compact(PDC)。④化学气相沉积涂层金刚石刀具Chemical Vapor Deposition Diamond Coated Tools(CVD),沉积厚度达100µm的无衬底纯金刚石厚膜Thick Diamond Film(TDF)。⑤在刀具基体表面直接沉积上厚度<30µm的金刚石薄膜涂层Coated Thin Diamond Film(CD)。

2. 金刚石刀具在盘环和柱环中的应用

(1)金刚石刀具的选用。通过调研和比较,最终选用天然单晶金刚石刀具用于SADA关键件(盘环和柱环)的精密加工。

前角的选择:根据以往的加工经验,银铜合金材料本身并无硬质颗粒,主要是聚酰亚胺对刀具磨损显著。对金刚石刀具而言,前角决定加工的难易程度,前角大刀具就锋利,出现毛刺就少,但强度会下降。因此ND刀具前角定为8°~10°。

后角的选择:后角的功用主要是减少后刀面与加工表面之间的摩擦,因此刀具必须留有一定后角。但由于产品形状限制(加工面为环形凹槽),刀头设计本身是外探悬空状态,前角已经尽量选大,因此选定ND刀具后角为3°。

金刚石镶嵌方式选择:由于R0.15mm槽加工用ND刀具刃磨难度很大,因此刀片与刀杆联接采用分体式螺钉联接,银环表面加工用ND刀具,采用焊接方式连接。

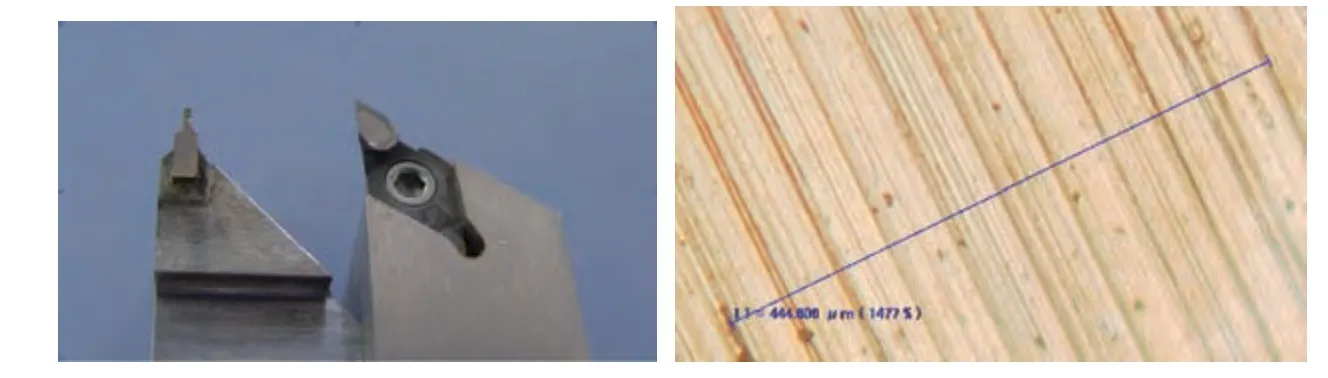

刀片尺寸改进:根据以往加工经验,加工银铜环用金刚石刀具刀片越窄,加工表面质量越好,刀片主刃宽度从0.8mm改进为0.6mm,并将刀片偏置于刀杆一侧,可更好地避免刮蹭引线。加工银铜环所用ND刀具尺寸改进前后比较如图1所示。

图1 加工银铜环用刀具尺寸改进前后比较图

SADA产品盘环和柱环精密加工中,使用的ND单晶金刚石刀具如图2所示。

图2 ND单晶金刚石刀具

(2)金刚石刀具加工参数。经试验摸索,确定最优的加工参数如附表所示。

加工参数表

(3)金刚石刀具加工效果。 以前使用PCD聚晶金刚石刀光整环片表面,表面粗糙度值Ra=0.3~0.4µm。改用ND单晶金刚石刀光整环片表面后,表面粗糙度值Ra=0.1µm。

图3a为100倍显微镜下PCD刀精车环片表面状态照片,图示为10个刀纹的宽度,平均刀纹宽度为0.044mm,实测表面粗糙度值Ra=0.3~0.4µm。图3b为350倍显微镜下ND刀精车环片表面状态,图示为10个刀纹的宽度,平均刀纹宽度为0.022mm,实测表面粗糙度值Ra=0.1µm左右。

加工后的盘环和柱环实物如图4所示,加工面能达到镜面效果。

图3 PCD与ND加工对比图

图4 加工后的盘环和柱环

3. 结语

天然金刚石被认为是最理想的超精密切削用刀具材料,将天然单晶金刚石刀具应用于卫星SADA产品关键件的精密加工中,可将环面表面粗糙度值提高至Ra=0.1µm左右,大大减小了电刷与环之间的摩擦,从而为延长产品的使用寿命奠定了基础,对卫星SADA产品研制水平的提高具有非常重大的意义。

[1] 周玉海,秦哲,王成勇. 金刚石刀具性能及其应用研究[J]. 机械设计与制造,2009(6):158-160.