储罐底板钢点蚀过程中声发射信号的聚类分析

毕海胜,李自力,胡德栋,罗 琴,ISAAC Toku-Gyamerah,吴向阳

(1.青岛科技大学机电工程学院,山东青岛266061;2.中国石油大学储运与建筑工程学院,山东青岛266580;3.中石化石油工程设计有限公司数字化工程设计所,山东东营257000;4.延长油田股份有限公司杏子川采油厂勘探开发研究所,陕西延安717400)

储罐底板钢点蚀过程中声发射信号的聚类分析

毕海胜1,李自力2,胡德栋1,罗 琴3,ISAAC Toku-Gyamerah2,吴向阳4

(1.青岛科技大学机电工程学院,山东青岛266061;2.中国石油大学储运与建筑工程学院,山东青岛266580;3.中石化石油工程设计有限公司数字化工程设计所,山东东营257000;4.延长油田股份有限公司杏子川采油厂勘探开发研究所,陕西延安717400)

联合采用声发射和电化学技术研究储罐底板钢试样在w(NaCl)=3.0%,pH=2.0的酸性溶液中的点蚀特征,基于K-均值聚类算法对点蚀声发射信号特征参数进行聚类分析,从而提取各类信号的自身特征。将分类后的信号作为样本训练BP人工神经网络,成功对平行试验采集的声发射信号进行识别。研究结果表明,底板钢在酸性条件下的点蚀过程主要产生氢气泡、膜破裂和蚀坑生长这3类典型的声发射信号,通过聚类方法可以区分这3类信号,并能用神经网络对声发射源进行有效识别。这对现场常压金属储罐底板腐蚀声发射检测结果的解释和评价具有指导意义,有助于提高检测结果可靠性,降低储罐运行风险,保证其运行安全。

底板钢;点蚀;声发射;K-均值聚类;Gabor小波变换

Q235低碳钢在石油化工行业应用广泛,是国内常压金属储罐底板普遍使用的材料之一,常压金属储罐在原油、成品油以及石化产品的储运过程中起着不可替代作用[1]。然而超过80%的储罐关闭、穿孔和泄漏事故都是由于储罐底板腐蚀引起的,底板的腐蚀穿孔严重威胁到储罐的运行安全。声发射作为一种动态在线检测技术,相对于传统离线无损检测技术,具有低成本、快速高效全覆盖检测,能够对活动性缺陷进行在线监控和早期破坏预警的特点,因而在常压金属储罐底板腐蚀检测方面得到了推广应用[2]。声发射是材料中局域源能量快速释放而产生瞬态弹性波的现象[3],目前被广泛应用于材料屈服变形、疲劳断裂、腐蚀损伤和表面摩擦等过程的在线监测。Ferrer等[4-5]研究证明,腐蚀过程产生的声发射信号与腐蚀因素和电化学机理密切相关。Fregonese等[6]对AISI 316L不锈钢点蚀的诱导期和扩展期进行了研究,认为点蚀扩展阶段能够产生丰富的声发射信号;Darowicki等[7]从概率统计角度将点蚀累积分布函数与声发射撞击累积分布函数进行了关联;Prateepasen等研究表明[8-9],点蚀过程氢气泡破裂产生的声发射频率高于125 kHz,并提出了氢气泡破裂频率的计算公式。金属自身的变形和断裂属于直接声发射源,而在腐蚀过程中氢气泡的活动、钝化膜的破裂、点蚀坑的生长和扩展、腐蚀产物层堆积、摩擦和开裂等均属于二次声发射源[10]。受声发射源自身特性、声信号到传感器的传播途径、传感器的特性和声发射仪器测量系统等多种因素的影响,接收到的声发射信号和声发射源信号之间存在较大差距,因此如何对声发射信号进行分析和处理以获取有用的声发射源信息成为声发射检测技术应用的瓶颈[11]。对于常压金属储罐底板腐蚀声发射检测来说,通过单一声发射参数分析得出的结果往往与现场实际差距较大,提取腐蚀声发射信号特征以评定腐蚀声发射源的特性是现场检测的难题。基于此笔者通过声发射技术并结合电化学“原位”测量技术对底板钢点蚀进行监测,采用Gabor小波变换提取各类声发射源信号的时频域局部特征,进一步利用BP神经网络对各类声发射源进行判断和识别。

1 试验材料和方法

1.1 试验材料

试验材料为Q235钢,并采用线切割加工成正方形试样(29 mm×29 mm,厚度(2±0.1)mm)。试样先采用320~1 200#金相砂纸依次打磨,去离子水清洗表面杂质,再用丙酮除脂,酒精棉擦拭后放入干燥器,干燥称重,标号备用。

1.2 试验装置

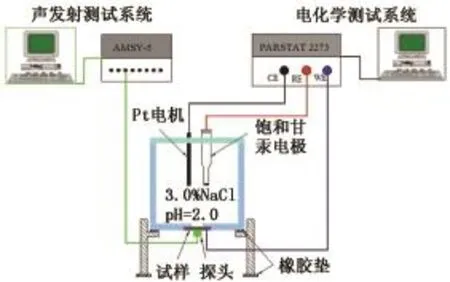

试验装置如图1所示。试验容器为250 mm× 250 mm×250 mm的正方体容器,容器顶部不完全密封,容器底部中央开有阶梯方孔,分别为50 mm×50 mm×5 mm的外孔和32 mm×32 mm×5 mm的内孔。容器全部采用有机玻璃加工而成,目的是避免非试验部分腐蚀产生声发射信号对试样腐蚀的干扰。将封装好的试样嵌入到容器底部的中心阶梯方孔,四周边缘处采用硅酮密封胶793密封。声发射传感器通过凡士林与试样背面进行良好的声耦合,并通过同轴电缆与声发射仪的采集通道相连接,实时监测来自试样工作面的腐蚀信号,工作面直接与腐蚀溶液接触。容器与基座、基座与试验台之间均衬有5 mm厚的橡胶垫以减少外界振动干扰。为验证声发射测试结果,同时在容器内构造了标准三电极体系,并与电化学工作站相连接,同步进行电化学测试。试验在室温下进行。

图1 试验系统示意图Fig.1 Schematic diagram of experiment system

1.3 测试仪器

1.3.1 声发射测试系统

采用德国华伦公司(Vallen Systeme)研发的AMSY-5第二代全数字、全波形、强抗干扰声发射仪。声发射传感器型号为VS150-RIC,频率为100~450 kHz,中心频率为150 kHz,集成前置放大34 dB,采集阈值30.2 dB(ref.1 μV),采样频率为2 MHz,硬件滤波器带宽25~500 kHz,灵敏度-57.5 dB(1 V/0.1 Pa)。

1.3.2 电化学测试系统

采用美国AMETEX公司生产的PAR 2273电化学工作站和配套的PowerSuite软件构成电化学测试和分析系统。该系统的电流最小分辨率为1.2 fA,最小电位步长2.5 μV。试验采用标准三电极体系,工作电极(WE)为封装好的底板钢试样,参比电极(RE)体系由饱和甘汞电极(SCE)和直盐桥组成,辅助电极(CE)为铂片电极(Pt)。

1.3.3 表面形貌观察

采用德国Zeiss体式显微镜和Zeiss Axio 3D共聚焦金相显微镜分别对腐蚀后的试样进行表面形貌和三维蚀坑形貌观察,并生成典型蚀坑的三维图像。配置有micro-image analysis&process(Miaps)金相图像分析软件,可以对蚀坑数量、面积和最大蚀坑深度进行统计分析。

2 试验结果与讨论

向电解池中充入腐蚀溶液至80%液位,并静置

2 h待溶液稳定。先前通过动电位极化测得该条件下底板钢的点蚀电位在0.8~1.0 V,因此通过设定电位0.8 V,连续恒电位极化3 h来加速点蚀。试样在酸性条件下主要发生以下电化学反应:

加速点蚀过程中,氢气泡的振荡、运动和崩溃,氯离子侵蚀作用下氧化膜的剥离和破裂,以及腐蚀产物的堆积和摩擦都产生了明显的声发射信号。

2.1 声发射特征参数提取和相关分析

2.1.1 特征参数提取

由于直接采用波形或频谱进行聚类分析会使计算量很大,且单一的频谱很难描述信号之间的差异,因此必须对声发射波形进行特征提取。典型的声发射特征参数包括幅度A、上升时间R、能量E、持续时间D、振铃计数C,除了这5个特征参数外,还另外引进了3个衍生的声发射参数[12]:

(Ⅰ)RA值:上升时间与幅度的比值,表征信号的斜率,单位为ms V-1。

(Ⅱ)AF值:振铃数与持续时间的比值,表征信号的平均频率,单位为kHz。

(Ⅲ)RD值:上升时间与持续时间之比,是一个无量纲数,表征信号波形的陡峭程度。

特征参数提取后,为了避免具有不同物理意义和量纲的输入变量不平等使用,消除指标之间的量纲影响,对特征向量原始数据进行Z-score标准化处理。

2.1.2 特征参数相关分析

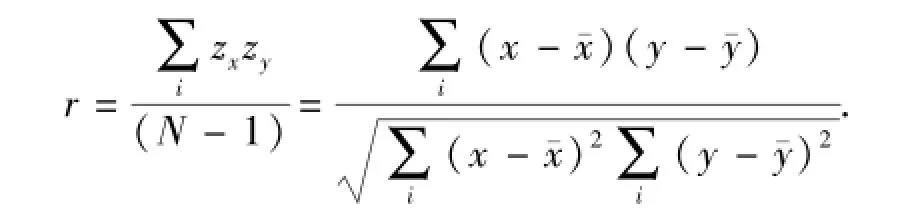

在神经网络模式识别分析中,要求两两变量之间尽可能是相关性不大的独立变量,这样可避免出现向量“维数灾难”[13]。在聚类和神经网络分析之前,须对声发射各特征参数之间进行相关分析。判断两个变量x和y之间的相关程度,通常采用皮尔逊相关系数r。

其中

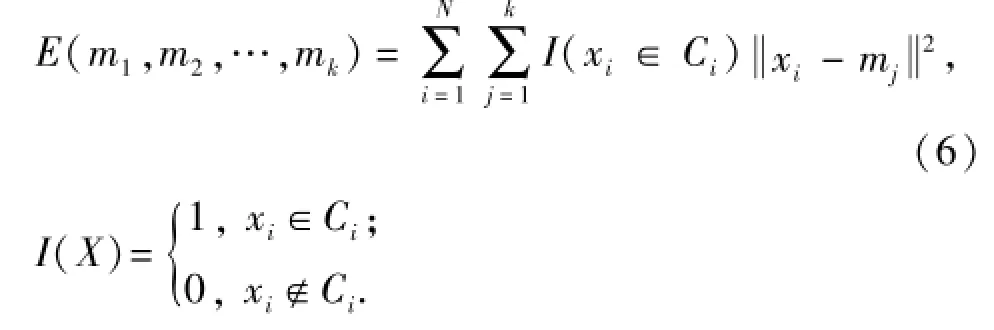

对试验采集到的声发射信号8个特征参数A、R、E、D、C、RA值、AF值和RD值进行皮尔逊相关分析,相关系数矩阵见表1。

表1 皮尔逊相关系数矩阵Table 1 Pearson correlation coefficients matrix

从相关系数矩阵可看出,RA值与R相关系数超过了0.9,近似线性相关,同时使用这两个特征参数并不能提供额外的信息,且会增加聚类分析的计算量,更会对后面的神经网络分析产生不利的影响。同时R受采集阈值影响较大,不及RA值包含有更多的声发射信号信息。本文中聚类分析选用A、E、D、C、RA、AF和RD这7个特征参数。

2.2 基于K-均值的聚类分析

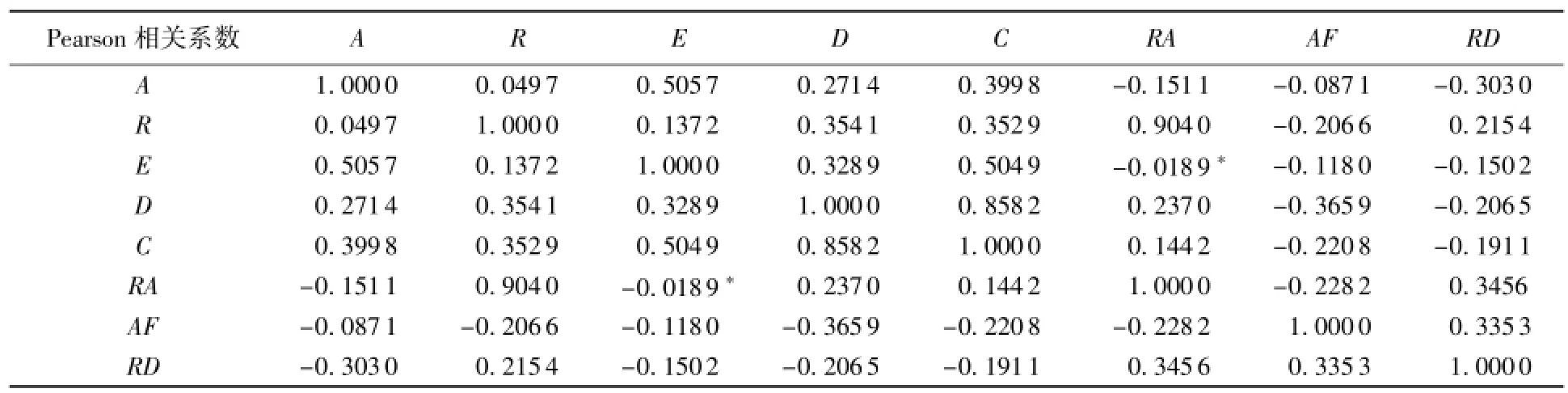

K-均值聚类法,又称快速聚类法,是由James MacQueen于1967年提出的,它将数据看成K维空间上的点,以距离作为测度个体“亲疏程度”的指标。在聚类过程中,样本所属的类会不断调整,目的是使各个样本与所在类均值的误差平方和达到最小。假设给定一个待分类数据集,把它分属于k个子集C1,C2,…,Ck,满足

当达到设定的预定误差时,停止迭代。其中mj是类别Cj的聚类中心[14-17]。

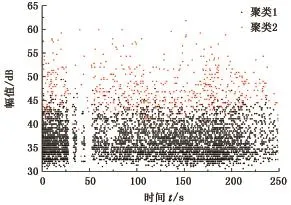

试验观察到,在恒电位极化的前250 s时段,电流密度比较大,氢离子还原产生了大量的氢气泡,并且在100~230 s观察到试样表面生成的氧化膜开始剥离、皱缩和破裂,氢气泡溃灭和氧化膜破裂密集产生了大量的声发射信号,初步确定该时段K均值聚类数,K=2,并进行聚类计算。图2为250 s之前声发射信号幅度随时间的分布。从图2可看出,聚类1中声发射信号幅值相对较低,分布在32~45 dB范围内,聚类2中信号主要集中在45~60 dB较高幅值区间。

图2 声发射信号幅度随时间分布(250 s之前)Fig.2 AE signal amplitude distribution with time(before 250 s)

图3 为声发射信号振铃数、能量与持续时间的关联关系。由图3可以看出,聚类算法将声发射信号很好地划分为2类。聚类1中信号振铃数基本小于25,能量值集中在100 eu(1 eu=10-14V2s)以下,持续时间很少超过300 μs;聚类2中信号振铃数主要分布在25~150较宽范围内,且能量高达1 500 eu,持续时间相对较长。

图3 声发射信号振铃数、能量与持续时间的关联关系(250 s之前)Fig.3 AE signal count-duration correlations and energy-duration correlations(before 250 s)

在氧化膜局部剥离破裂的同时,点蚀开始进入诱导期。经过一个短暂的孕育之后,大约在1 000 s之后,点蚀进入稳定发展阶段[18]。此阶段声发射强度依然很高,声发射信号主要来自于氢气泡活动、点蚀生长扩展和腐蚀产物剥离与开裂,初步确定聚类数K=3,对点蚀稳定发展阶段的声发射信号进行聚类分析,如图4、5所示。

图4为AE信号能量与持续时间分布。由图4可以看出,聚类算法将3类信号很好地区分开来。与之前的250 s时段的AE信号相比较,出现了大量的新聚类3信号,其持续时间集中在100 μs以下,同时聚类1信号急剧减少。从图5可看出,主要是聚类2和聚类3这两类信号分布于整个采样时间,而新出现的聚类3信号占绝对主导。

在恒电位极化进行1000 s之后,观察到氢气泡的活动显著减弱,电流密度趋近稳定,试样发生稳定的点蚀,且表面腐蚀产物开始逐层堆积并出现开裂。综上分析初步推断,聚类1主要由氢气泡产生,聚类2主要由前期氧化膜破裂和后期腐蚀产物活动所产生,而聚类3主要由后期大量点蚀扩展产生。

图4 声发射信号能量与持续时间的关联关系(1 000 s之后)Fig.4 AE signal energy-duration correlations(after 1 000 s)

图5 声发射信号幅值随时间分布(1000 s之后)Fig.5 AE signal amplitude distribution with time(after 1 000 s)

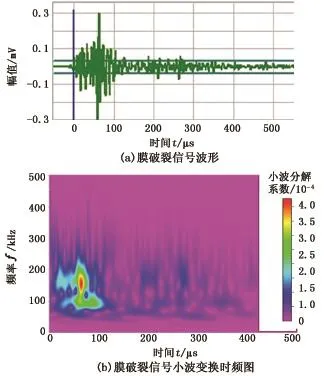

为了进一步证实上述推断,采用Gabor小波变换(Gabor wavelet transform)对这3类声发射信号进行时频局域化分析,分别提取其频带能量特征[19-21],如图6、7、8所示,图中颜色标尺表示信号在某个时间点某个频率分量的能量大小,红色为最大,粉红为最小。

从图6可看出,氢气泡AE信号近似于谐振信号[4],这与气泡在溶液中的振荡和空化过程密切相关。从Gabor小波变换时频图上看,信号的能量集中度高,中心能量对应的频带范围为130~170 kHz,峰值频率为160 kHz。Minnaert提出了计算单气泡声共振谐振频率的Minnaert公式[22-25],而Prateepasen A等[8,26-28]在考虑到单个稳定氢气泡的最大直径Dmax和破裂瞬间压力pb之后,将公式修正为

Prateepasen等深入研究后建议pb取3.110×107Pa。试验中利用高速摄像机捕捉到最大稳定氢气泡直径约为0.9 mm,取γ=1.4,ρ0=1.0×103kg·m-3,代入式(7)可计算出氢气泡破裂的频率fb≥127.8 kHz,这与上述的氢气泡信号的频带范围基本吻合。

图6 氢气泡AE信号波形及其小波变换时频图Fig.6 Waveform and time-frequency plane of AE signal of hydrogen bubble

图7 氧化膜破裂AE信号波形及其小波变换时频图Fig.7 Waveform and time-frequency plane of AE signal of corrosion film breakage

相对于氢气泡AE信号,膜破裂AE信号能量分布范围相对宽一些(图7),能量集中在90~200 kHz,膜破裂的微观过程复杂,信号所包含的频率成分较丰富,最大能量对应的时刻为65 μs,相对滞后;而点蚀AE信号能量发散较小(图8),频率集中在95~130 kHz,最大能量出现的时刻更提前,在15 μs左右。这与Prateepasen等研究不锈钢点蚀时所获得的气泡和点蚀扩展信号的频带特征基本相符,进一步验证对3类声发射源的推断是正确的。

图8 点蚀生长AE信号波形及其小波变换时频图Fig.8 Waveform and time-frequency plane of AE signal of pitting growth

2.3 BP人工神经网络识别

为了验证3种聚类信号对应的3种不同的腐蚀声发射源的准确性,又做了多组平行试验。以A、E、D、C、RA、AF和RD值这7个特征参数作为BP神经网络的输入向量,3类声发射源为输出向量,隐含层节点数为6,建立一个7-6-3单隐含层BP神经网络[29-31]。随机抽取已分出来的3类声发射源信号各1000组数据中2 250组数据作为训练样本,剩余750组作为测试样本,每组抽取的各类声发射源样本个数不相等。利用已训练好的神经网络来对平行试验采集到的声发射信号进行识别。识别出来的各类信号其能量与持续时间分布如图9所示。

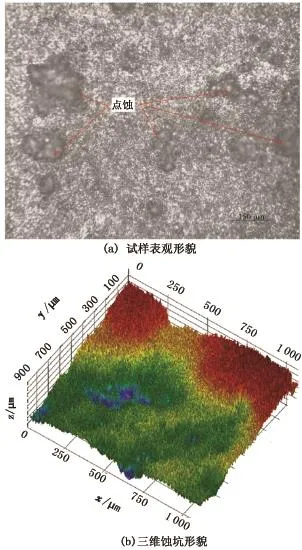

从图9可以看出,平行试验采集的AE信号能量与持续时间也存在3个明显的分区,且正确对应3类声发射源。由于采用的是恒电位极化最后1 h的声发射数据,这期间AE信号主要来自点蚀扩展和腐蚀产物剥离、开裂,氢气泡AE信号相对较少。占主导的点蚀AE信号集中分布在低持续时间、低能量区,腐蚀产物开裂AE信号的持续时间较前者高,能量分布相对发散。试验后采用3D共聚焦金相显微镜对试样表面形貌和三维蚀坑形貌进行观察,如图10所示。试样表面出现了大量随机分布的、呈蜂窝状、大小不一的蚀坑,经软件统计分析,蚀坑平均深度达195 μm,证实试样表面确实发生了明显的点蚀。

图9 声发射信号能量与持续时间的关联Fig.9 AE signal energy-duration correlations

图10 试样点蚀后表面形貌Fig.10 Surface morphology of specimen after pitting corrosion

3 结 论

(1)底板钢试样在酸性NaCl溶液发生点蚀的过程中主要存在3类声发射源:氢气泡、膜剥离和破裂、点蚀坑生长,K-means聚类算法可将这3类典型AE信号很好地区分开来。

(2)在点蚀进入稳定阶段后,蚀坑的生长、扩展和腐蚀产物的剥离、开裂是主要的AE信号,氢气泡AE信号相对减弱,这与电化学测试结果相一致。

(3)BP人工神经网络能较好地识别出这3类声发射源,通过提取各类源信号特征,并与现场声发射检测结果相结合,考虑实际AE信号的衰减并作适当修正,这对常压金属储罐底板腐蚀声发射检测结果的解释和评价具有指导意义。

[1] 阎永贵,吴建华,陈光章.原油储罐内底板的腐蚀防护现状与展望[J].腐蚀与防护,2002,23(5):199-201. YAN Yonggui,WU Jianhua,CHEN Guangzhang.Recent development and prospect corrosion and protection of inside bottom of crude oil tanks[J].Corrosion&Protection,2002,23(5):199-201.

[2] CHEN Jianfei,BI Haisheng,WANG Qiang.The application of acoustic emission technology in oil and gas storage and transportation equipment[J].Advanced Materials Research,2013,807:2652-2657.

[3] ASME.Standard terminology for nondestructive examinations:E1316-06a[S].United States:ASTM,2006.

[4] FERRER F,FAURE T,GOUDIAKAS J,et al.Acoustic emission study of active-passive transitions during carbon steel erosion-corrosion in concentrated sulfuric acid[J]. Corrosion Science,2002,44(7):1529-1540.

[5] FERRER F,IDRISSI H,MAZILLE H.A study of abrasion corrosion of AISI 304L austenitic stainless steel in saline solution using acoustic emission technique[J]. NDT&E International,2000,33(6):363-371.

[6] FREGONESE M,IDRISSI H,MAZILLE H,et al.Initiation and propagation steps in pitting corrosion of austenitic stainless steels:monitoring by acoustic emission[J].Corrosion Science,2001,43(4):627-641.

[7] DAROWICKI K,MIRAKOWSKI A,KRAKOWIAK S. Investigation of pitting corrosion of stainless steel by means of acoustic emission and potential dynamic methods[J].Corrosion Science,2003,45(8):1747-1756.

[8] PRATEEPASEN A,JIRARUNGSATIAN C.Implementation of acoustic emission source recognition for corrosion severity prediction[J].Corrosion,2011,67(5):1-11.

[9] JOMDECHA C,PRATEEPASEN A,KAEWTRAKULPONG P.Study on source location using an acoustic emission system forvarious corrosion types[J].NDT&E International,2007,40(8):584-593.

[10] 杨明纬,耿荣生.声发射检测[M].北京:机械工业出版社,2005.

[11] 施科仁.无损检测新技术[M].北京:清华大学出版社,2007.

[12] GIUSEPPE C,LUIGI C,EDOARDO P.Evaluation of increasing damage severity in concrete structures by cluster analysis of acoustic emission signals:29th European Conference on Acoustic Emission Testing,September 8-10,2010[C].Vienna:Ewgae,c2010.

[13] SAENKHUM N,PRATEEPASEN A,KEAWTRAKULPONG P.Classification of corrosion detected by acoustic emission:International Mechanical Engineering Congress,November 15-21,2003[C].Washington D C:ASME,c2003.

[14] DIDIER L S,IDRISSI H,ROUE L.In-situ study of the cracking of metal hydride electrodes by acoustic emission technique[J].Journal of Power Source,2008,179(1):412-416.

[15] ALIREZA F,SALVATORE S,EHSAN D N,et al. Damage assessment of reinforced concrete shear walls by acoustic emission:NDE/NDT for Highways and Bridges:Structural Materials Technology(SMT),August 21-24,2012[C].New York:ASNT,c2012.

[16] ALIREZA F,EHSAN D N,SALVATORE S,et al.Monitoring crack propagation in reinforced concrete shear walls by acoustic emission[J].Journal of Structural Engineering,2012,139(12):1-10.

[17] RIAHI M,SHAMEKH H.Health monitoring of aboveground storage tanks'floors:a new methodology based on practical experience[J].Journal of Nondestructive Testing(Russia),2006,42(8):437-543.

[18] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002.

[19] DING Y,REUBEN R L,STEEL J A.A new method for waveform analysis for estimating AE wave arrival times using wavelet decomposition[J].NDT&E International,2004,37(4):279-290.

[20] HAMSTAD M A,O'GALLAGHER A,GARY A J.A wavelet transform applied to acoustic emission signals:part 1:source identification[J].Journal of Acoustic E-mission,2002,20:39-61.

[21] JOCHEN,HARTMUT.Latest improvements on freeware AGU vallen wavelet European:29th European Conferen on Acoustic Emission Testing,September 8-10,2010[C].Vienna:Ewgae,c2010.

[22] JIRARUNGSATIAN C,PRATEEPASEN A.Pitting and uniform corrosion source recognition using acoustic emission parameters[J].Corrosion Science,2010,52(1):187-197.

[23] PAUL A,HWANG W J.Low-frequency resonant scattering of bubble clouds[J].Journal of Atmospheric and Oceanic Technology,2000,17:847-853.

[24] LEIGHTON T G,PHELPS A D,RAMBLE D G,et al. Comparison of the abilities of eight acoustic techniques to detect and size a single bubble[J].Ultrasonics,1996,34(6):661-667.

[25] JONATHAN W R B,JULIE V.The use of passive measurement of acoustic emissions from chemical engineering processes[J].Chemical Engineering Science,2001,56(5):1749-1767.

[26] PRATEEPASEN A,JIRARUNGSATEAN C,TUENGSOOK P.Identification of AE source in corrosion process[J].Journal of Key Engineering Materials,2006,321:545-548.

[27] 王伟魁,杜刚,曾周末,等.酸性NaCl溶液中304控氮不锈钢腐蚀过程的声发射特征[J].化工学报,2010,61(4):916-922. WANG Weikui,DU Gang,ZENG Zhou-mo,et al.A-coustic emission characteristics of corrosion process of 304 nitrogen controlled stainless steel in acidic NaCl solution[J].Journal of Chemical Industry and Engineering,2010,61(4):916-922.

[28] 王伟魁,杜刚,曾周末,等.304控氮不锈钢应力腐蚀过程中声发射信号聚类分析[J].化工学报,2011,62(4):1027-1033. WANG Weikui,DU Gang,ZENG Zhoumo,et al.Cluster analysis of acoustic emission signals during 304 NG stainless steel corrosion process[J].Journal of Chemical Industry and Engineering,2011,62(4):1027-1033.

[29] RIAHI M,SHAMEKH H,KHOSROWZADEH B.Differentiation of leakage and corrosion signals in acoustic emission testing of aboveground storage tank floors with artificial neural networks[J].Journal of Nondestructive Testing(Russia),2008,44(6):436-441.

[30] DAVIDE C,MARIO G,ALBERTO M.Development of an artificial neural network processing technique for the analysis of damage evolution in pultruded composites with acoustic emission[J].Composites Part B:Engineering,2014,56:948-959.

[31] ANTONY J C,SUMANGALA K.Nondestructive evaluation of prestressed concrete beams using an artificial neural network(ANN)approach[J].Structural Health Monitoring,2012,5(4):313-323.

(编辑 沈玉英)

Cluster analysis of acoustic emission signals during tank bottom steel pitting corrosion process

BI Haisheng1,LI Zili2,HU Dedong1,LUO Qin3,ISAAC Toku-Gyamerah2,WU Xiangyang4

(1.College of Electromechanical Engineering in Qingdao University of Science&Technology,Qingdao 266061,China;2.College of Pipeline and Civil Engineering in China University of Petroleum,Qingdao 266580,China;3.Digitalization Engineering Department,SINOPEC Petroleum Engineering Corporation,Dongying 257000,China;4.Institute of Exploration and Development in Xingzichuan Oil Production Plant,Yanchang Oilfield,Yanan 717400,China)

The pitting characteristics of tank bottom steel sample were studied by combined acoustic emission(AE)and electrochemical techniques in acidic NaCl solution(w=3.0%,pH=2.0).The AE signals characteristic parameters were classified using K-means clustering algorithm and each cluster signal characteristic was also extracted.The classified signals were trained using BP artificial neural network,and the AE signals from parallel experiments were successfully identified.The results show that the oscillation,movement and burst of hydrogen bubbles,breakage of passive film,growth and propagation of pit are the typical AE sources in pitting,which could be effectively classified using cluster analysis and identified by artificial neural network.It has guiding significance for interpreting and evaluating the AE on-site testing result of bottom corrosion of atmospheric storage tank,improving the reliability of testing result,reducing risk and ensuring the safety of tank.

tank bottom steel;pitting corrosion;acoustic emission;K-means clustering;Gabor wavelet transform

TQ 050.9

A

毕海胜,李自力,胡德栋,等.储罐底板钢点蚀过程中声发射信号的聚类分析[J].中国石油大学学报(自然科学版),2015,39(6):145-152.

BI Haisheng,LI Zili,HU Dedong,et al.Cluster analysis of acoustic emission signals during tank bottom steel pitting corrosion process[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(6):145-152.

1673-5005(2015)06-0145-08

10.3969/j.issn.1673-5005.2015.06.020

2015-03-02

国家自然科学基金项目(51301201);山东省自然科学基金项目(ZR2013EMQ014)

毕海胜(1985-),男,讲师,博士,研究方向为油气储运系统安全工程技术。E-mail:bhs888796@163.com。

—— 储罐