物理—化学破乳协同处理废弃水包油钻井液

胡彬 邓皓 刘光全 任雯 张明栋 刘晓辉 谢水祥

(1.中国石油西南油气田分公司川中油气矿;2.中国石油安全环保技术研究院)

物理—化学破乳协同处理废弃水包油钻井液

胡彬1邓皓2刘光全2任雯2张明栋2刘晓辉2谢水祥2

(1.中国石油西南油气田分公司川中油气矿;2.中国石油安全环保技术研究院)

针对国内某油田的废弃水包油钻井液处理技术难题,采用物理—化学破乳协同技术,开发了废弃水包油钻井液除油技术,油回收率可达90%以上,回收柴油可用于配制水包油钻井液,并对废弃水包油钻井液除油后产生的中层废水及泥渣开展了回用和无害化处理技术研究。实验结果表明:中层废水处理后,水质清,p H值、C O D、石油类及SS均达到G B 8978—1996《污水综合排放标准》一级标准,且该中层水可再用于收油处理的补充水;泥渣固化处理后,固化物浸出液无色透明,p H值、C O D、石油类及重金属等指标均达到G B 8978—1996《污水综合排放标准》一级标准。

废弃水包油钻井液;协同破乳;除油;回用;无害化

0 引 言

目前,国内油气藏多处于开发后期,地层压力系数降低幅度大,钻井工程难度大,对钻井液要求也明显高于开发前期。同时,为更有效地开发油气资源和保护储层,多实施欠平衡钻井。水包油钻井液作为一种深井低密度欠平衡水基钻井液体系[1-3],以工业白油或柴油为分散相,淡水或盐水为连续相。同时具有水基钻井液和油基钻井液的特点,如体系性能稳定,抗温能力强(抗温达220℃以上),密度低于普通钻井液体系,配制成本也较纯油基钻井液低,是目前油田企业正在规模化推广应用的一种钻井液体系。以天津某油田为例,根据油田勘探开发整体部署,年钻井200~210口,钻井总进尺74~76万m,平均井深大于3 590 m,产生的废弃钻井液量约17万m3/a(以850 m3/口计),水包油钻井液使用量约占废弃钻井液总量的10%,即1.7万m3/a。若不处理,仅油基钻井液排污费就需交纳850万元/a,并且还浪费大量油类资源(废弃水包油钻井液含油率20%~40%)。

针对废弃油包水钻井液[4-7],国内外研究的重点在含油钻屑的处理及资源化领域,主要有热脱附处理技术[8]、含油钻屑高效除油剂技术[9-11]、机械+生物处理技术[12-13]、锤磨(H a m mermill)技术等,并在四川宜宾、苏里格气田等现场进行了试验和应用。但对于废弃水包油钻井液,具有“三高”特性——高度乳化、高度稳定、高度含油,脱稳、破乳难度大,国内还缺少有效技术手段,目前油田主要采用水泥防渗池存放或固化的处理方式,成为制约油田清洁生产的一个技术瓶颈,亟待开发废弃水包油钻井液无害化及资源化回收新技术。

1 实验材料与仪器

1.1 材料

废弃水包白油钻井液(某油田N P36-3001井、N P36-3002井等);破乳剂P R-10、辅助破乳剂P R-15(工业级,荆州天合科技);石油醚(分析纯,馏程60~90℃,90~120℃);四氯化碳(分析纯);无水硫酸钠(分析纯);氯化钠(分析纯)。

1.2 仪器

Oil 480型红外测油仪(北京华夏科创);D R200型C O D消解仪器(美国哈希);A FS-830 A型原子荧光色谱仪(美国安捷伦);D R2800型便携式分光光度计(美国哈希);部分玻璃仪器。

2 实验方法

2.1 废弃水包油钻井液组成测定方法

称取约10 g(准确至0.1 g)废弃水包油钻井液样品于水分测定器的蒸馏瓶中,加入50 m L无水石油醚(90~120℃)。连接好水分测定器,加热,控制回流速度2~4滴/s,当接受器中水的体积不再增加时,停止加热,冷却,读出水的体积。略微冷却蒸馏瓶中的液体,用装有恒重滤纸的布氏漏斗抽滤,用无水石油醚(60~90℃)洗涤滤渣直至滤液无色。洗涤抽滤完毕后将滤渣在105±3℃下烘干,利用减量法称取滤渣质量,最后计算含油钻屑的含油率。

式中:H为含水率,%;S为含固率,%;O为含油率,%;W为样品质量,g;VW为馏出水体积,m L;ρw为水的密度,g/m L;Vf为滤渣质量,g。

2.2 废弃水包油钻井液除油后废水含油率测定

在砂芯漏斗上铺1 cm厚的无水硫酸钠(Na2S O4)固体粉末待用。取10 m L待测水样、10 g氯化钠(NaCl)固体与20 m L四氯化碳(C Cl4)放入分液漏斗中充分混合,静置分层后打开分液漏斗使下层液体缓缓通过铺有无水Na2S O4的砂芯漏斗,滤出液用一个50 m L容量瓶收集。分液漏斗中再加入20 m L C Cl4并重复前面的操作,最后用C Cl4将容量瓶中液体定容至50 m L。将50 m L容量瓶中的液体放入Oil 480型红外测油仪中进行含油量测定,计算后得到废水的含油率。

2.3 废弃水包油钻井液除油后泥渣含油率测定

称取1.0 g待测残渣与10.0 g无水Na2S O4混合,加入25 m L C Cl4后搅拌均匀,将混合液倒入砂芯漏斗,滤出液用一个50 m L容量瓶收集,用少量C Cl4冲洗砂芯漏斗,最后用C Cl4将容量瓶中液体定容至50 m L。将50 m L容量瓶中的液体放入Oil 480型红外测油仪中进行含油量测定,计算后得到泥渣的含油率。

2.4 泥渣固化物浸出液主要污染物测定

主要分析浸出液和废水中的重金属、石油类、C O D等指标,均依照相应国标或行标方法进行。石油类依照G B/T 16488—1996《水质石油类和动植物油的测定》测定。C O D依照H J/T 399—2007《化学需氧量的测定快速消解分光光度法》测定。

3 实验结果与讨论

3.1 废弃水包油钻井液组成分析

室内对某油田的废弃水包油钻井液进行了组成分析,见表1。由表1可知,该油田废弃水包油钻井液的含水率49.81%~59.52%,含油率24.44%~41.95%,含固率8.24%~16.04%,含油高,具有回收利用价值。

表1 废弃水包油钻井液组成

3.2 废弃水包油钻井液除油

在平底500 m L锥形瓶中加入300 m L废弃水包油钻井液,开启磁力搅拌器的搅拌和加热控制,边搅拌边加入一定量的破乳剂P R-10和P R-15,将废弃水包油钻井液加热至50~60℃,使破乳剂与废弃水包油钻井液充分混合,反应10~15 min。反应结束后,溶液开始分层,将锥形瓶上层液相倒入玻璃分液漏斗,静置20~30 min后,回收上层油,并收集下层水回用下次实验。实验结果见图1。对三相分离后的油、废水、固相分别进行组成分析,结果见表2。

表2 废弃水包油钻井液处理后各相组成分析结果

由表2可以看出,通过物理破乳和化学破乳协同作用,取得了较好的效果,废弃水包油钻井液中的油类物质回收率可达90%以上,而中层水和下层固相的含油率较低,方便后续处理,有利于废弃水包油钻井液的资源回收和无害化处理。

3.3 回收油再配制油基钻井液

为验证从废弃水包油(柴油)钻井液中回收的柴油再配制水包油钻井液的可行性,开展了回收油配制水包油钻井液实验。实验采用的水包油钻井液配方为:油、水(25%CaCl2水溶液)(体积比为6∶4)+3%乳化剂+2%有机土+0.2%润湿反转剂+1.5%降滤失剂(长钻工程院),并参考N P36-3002井钻井液设计,对比评价了工业柴油(0#)和回收柴油分别配制的水包油钻井液的性能,结果见表3。

表3 回收柴油配制水包油钻井液性能对比评价

*N P36-3002井钻井液设计(五开)5 957~6 470 m;“/”代表钻井工艺设计未要求。

由表3可以看出:①回收柴油配制的钻井液与0#柴油配制的钻井液性能接近,验证了回收柴油可用于配制水包油钻井液;②与N P36-3002井钻井液设计对比后发现,回收柴油配制的水包油钻井液失水量略高于设计指标要求(与实验使用的降滤失剂及加量有关),其他性能指标均满足设计要求,现场可通过调整钻井液降滤失剂的加量降低钻井液体系的失水量。

3.4 中层水的回用及处理

通过室内研究,收油后的中层水可再次用于废弃水包油钻井液收油处理的补充水,不影响收油率,收油率仍保持在90%左右,且可回用5次以上。同时,对废弃水包油钻井液破乳分离后的中层水中的主要污染物进行了分析。废弃水包油钻井液除油后产生的废水,其中重金属含量、p H值均低于G B 8978—1996《污水综合排放标准》一级标准,但C O D、石油类及SS高于标准限值,需进一步处理。

通过对比实验,采用混凝氧化法处理中层废水。先加入混凝剂处理,降低悬浮物含量和一部分C O D后,使用芬顿试剂氧化进一步降低C O D含量。

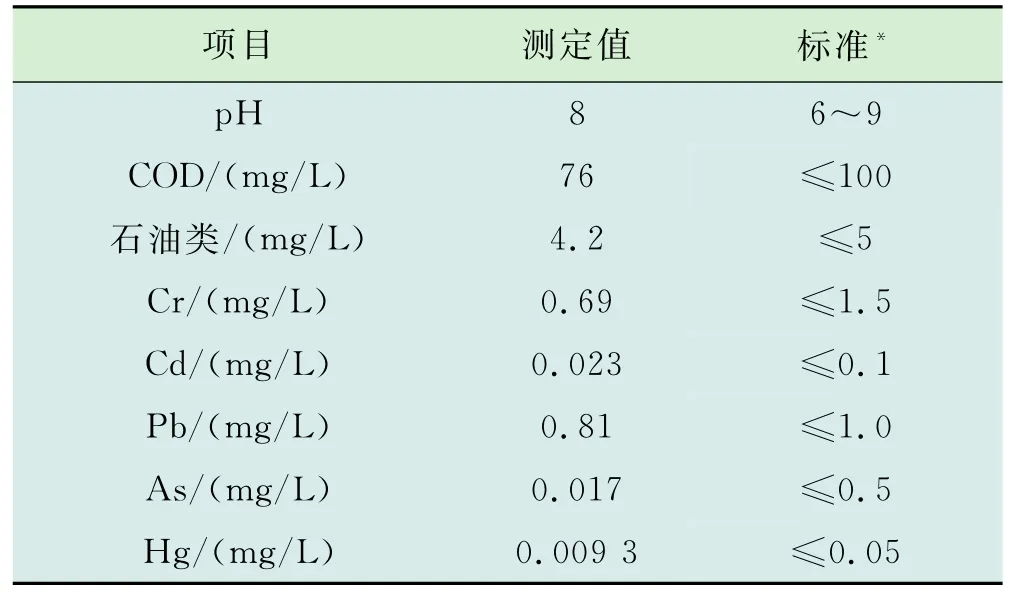

实验确定的中层废水的较佳处理条件为:P A C加量1%,室温,搅拌时间15 min;H2O2与Fe2+摩尔比为3.5∶1,搅拌时间30 min。混凝氧化处理前后的废水外观见图2,主要污染物分析见表4。

由图2和表4可以看出,中层废水处理后,水质清,p H值、C O D、石油类及SS均达到G B 8978—1996《污水综合排放标准》一级标准。

图2 中层废水混凝氧化处理前后(右为处理前,左为处理后)

表4 中层废水混凝氧化处理前后主要污染物分析

3.5 泥渣无害化处理

对废弃水包油钻井液破乳分离后泥渣的主要污染物进行分析,结果见表5。由表5可知,废弃水包油钻井液除油后产生的泥渣,重金属含量低于G B4284—84《农用污泥中污染物控制标准》,但石油类远高于标准限值,需对泥渣进一步无害化处理。

表5 泥渣主要污染物分析

室内进行了泥渣无害化处理实验,由于某油田的废弃水包油钻井液中含有磺化类处理剂,泥渣颜色较深。为此,针对分离后的泥渣,开展了无害化处理剂研究,研制了新型无害化处理剂,由固化剂和增强剂组成。实验确定泥渣的较佳处理条件为:固化剂加量3%,增强剂加量10%。室温下,固化放置7 d后,测定固化物的浸出液,结果见表6。泥渣固化处理后及浸出液见图3。

表6 泥渣固化物浸出液污染物分析

图3 泥渣固化处理后及浸出液

由表6和图3可以看出,泥渣固化处理后,固化物浸出液无色透明,p H值、C O D、石油类及重金属等指标也均达到G B 8978—1996《污水综合排放标准》一级标准。

4 结 论

①分析了某油田废弃水包油钻井液的组成,含水率49.81%~59.52%,含油率24.44%~41.95%,含固率8.24%~16.04%,含油高,具有回收利用价值。

②利用物理—化学破乳协同作用开发了废弃水包油钻井液除油技术,废弃水包油钻井液中的油类物质回收率可达90%以上。除回收柴油配制的水包油钻井液失水量略高于设计指标要求外,其他性能指标均满足设计要求。

③开展了废弃水包油钻井液除油后的废水及泥渣的回用和无害化处理技术研究。收油后的中层水可再次用于废弃水包油钻井液收油处理的补充水,且收油率仍保持在90%左右,可回用5次以上。处理后的中层水和泥渣固化物的浸出液,无色透明,p H值、C O D、石油类及重金属等主要指标均达到G B 8978—1996《污水综合排放标准》一级标准。

[1] 张继国,杨永胜,纪树伟,等.查深1井钻井液技术[J].石油钻采工艺,2013,35(5):56-58.

[2] 霍宝玉,彭商平,于志纲.高密度水包油钻井液在川西深水平井的应用[J].钻井液与完井液,2013(1):45-48.

[3] 朱宽亮.南堡深层潜山水平井欠平衡钻井技术研究与实践[J].石油钻采工艺,2013(4):17-21.

[4] 胡友林,乌效鸣.江汉油田废弃油基钻井液处理[J].东北石油大学学报,2013(1):64-70.

[5] 刘宇程,徐俊忠,袁建梅,等.废弃油基钻井液热化学破乳-离心分离实验[J].环境工程学报,2013(6):2333-2338.

[6] 李世刚,吴明霞,王宝辉,等.废弃油基钻井液处理技术研究进展[J].化学工业与工程技术,2012(5):33-37.

[7] 刘娉婷,黄志宇,邓皓,等.废弃油基钻井液无害化处理技术与工艺进展[J].油气田环境保护,2012(6):57-60.

[8] 田丰,丁玉丰.溶剂萃取法和化学破乳法处理废弃油基钻井液实验研究[J].石油和化工设备,2015(5):92-94.

[9] 郑婷婷,涂妹,刘莎丽,等.含油钻屑热解析及焚烧处理技术研究[J].化工管理,2015(4):146-147.

[10]李学庆,杨金荣,尹志亮,等.油基钻井液含油钻屑无害化处理工艺技术[J].钻井液与完井液,2013(4):81-83.

[11]位华,何焕杰,王中华,等.油基钻屑微乳液清洗技术研究[J].西安石油大学学报(自然科学版),2013(4):90-94.

[12]邓皓,谢水祥,王蓉沙,等.含油钻屑高效除油剂及除油机理研究[J].环境工程学报,2013(9):3607-3612.

[13]单海霞,何焕杰,刘晓宇,等.油基钻屑的生物处理[J].江南大学学报(自然科学版),2013(4):470-474.

(编辑 王薇)

10.3969/j.issn.1005-3158.2015.05.010

1005-3158(2015)05-0037-04

2015-08-12)

胡彬,2005年毕业于西南石油大学资源环境专业,现在中国石油西南油气田分公司川中油气矿质量安全环保科从事油气田环境保护技术研究及管理工作。通信地址:四川省遂宁市河东新区香林南路178#石油天然气大厦1210办公室,629000