铁尾矿微粉复合矿物掺合料的试验研究

冯永存,宋少民

(北京建筑大学土木与交通工程学院,北京市100044)

随着我国大规模基础设施建设的进行,资源与生态环境压力日益凸显[1]。作为选矿废料的铁尾矿,因其储量大,利用率低等问题,已造成严重的环境问题,如何提高铁尾矿的利用率,也一直是各国学者的研究重点[2]。当前国内外学者对铁尾矿的研究主要集中在尾矿再选、矿山填充、尾矿砂利用等方面[3],然而对尾矿的磨细化研究还很少。根据铁尾矿自身偏细的特点,将铁尾矿磨细制备混凝土矿物掺合料,既推进了绿色建筑材料的发展,满足混凝土产业的供应,又可以合理利用资源,恢复生态环境,可谓一举两得。本文研究利用铁尾矿微粉与矿渣粉、粉煤灰复合,研究复合掺合料内部配比及其在胶凝材料中的掺量对混凝土性能的影响,为铁尾矿微粉复合掺合料的工程应用提供参考。

1 原材料及试验方法

1.1 试验材料

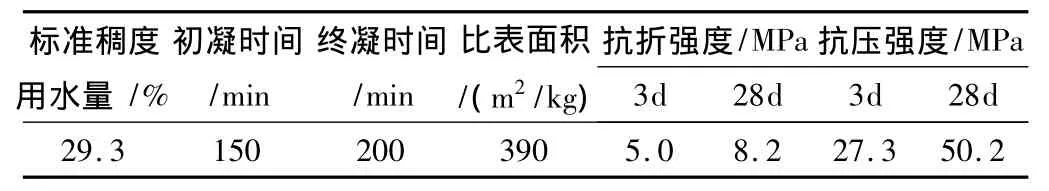

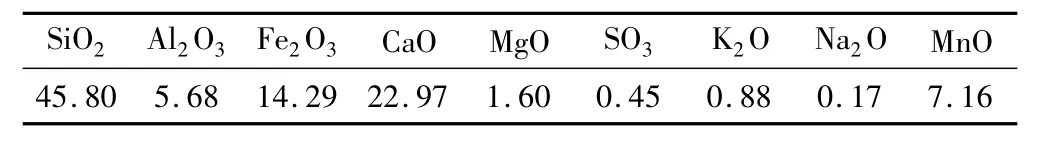

水泥:采用北京金隅水泥厂生产的P·O 42.5水泥,物理力学性能见表1。铁尾矿微粉:采用经磨细处理的铁尾矿微粉,比表面积510 m2/kg,需水量比95%,密度3.10 g/cm3。化学成分见表2。矿渣粉:采用北京生产的S95级矿渣粉,比表面积为440m2/kg,密度2.89g/cm3。粉煤灰:采用 II级灰,比表面积460m2/kg,需水量比98%,密度2.2g/cm3。石子:采用两级配,5mm~10mm以及10mm~25mm,采用大石子:小石子=7:3的比例。砂:河砂,细度模数为2.7,属于Ⅱ区中砂。外加剂:奈系高效减水剂,含固量为31% ,减水率20%。

表1 水泥的物理力学性能

表2 铁尾矿微粉的化学成分 /%

1.2 试验方法

所有试验混凝土拌合物均采用混凝土搅拌机搅拌,测试和易性并振捣成型,按照 GB/T50080-2002《普通混凝土拌合物性能试验方法》操作。成型24h后拆模,在标准养护条件下养护至一定龄期测试其抗压强度,抗压强度测试按照GB/T50081-2002《普通混凝土力学性能试验方法标准》操作。通过混凝土和易性和强度来分析其技术效果。

2 试验结果及分析

2.1 铁尾矿微粉复合掺合料的复配组分对混凝土性能的影响研究

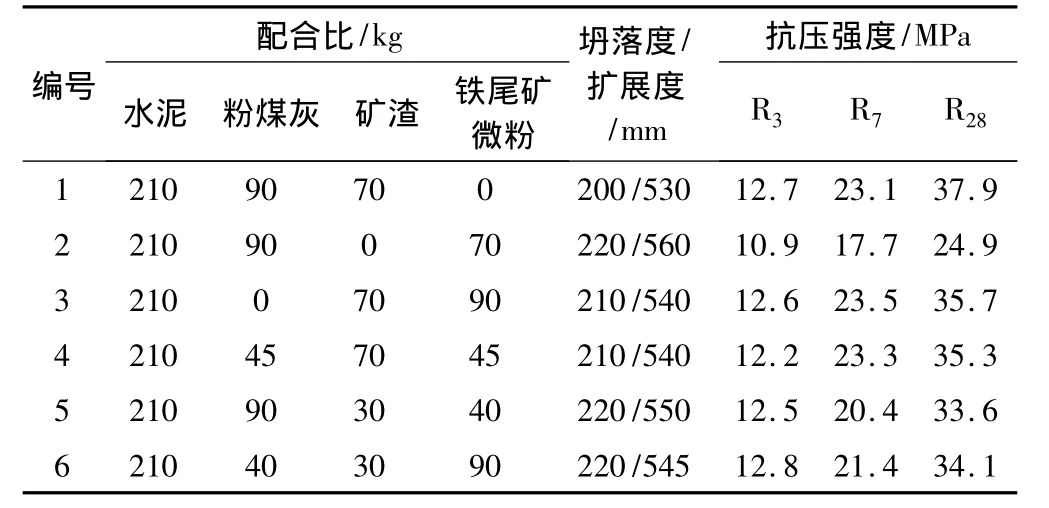

试验采用铁尾矿微粉系列复合掺合料进行混凝土试验,观察对混凝土各项性能的影响,相关数据见表3。

表3 铁尾矿微粉复配种类的混凝土性能试验

由表3,可以看出在同样水胶比下复合掺合料中矿渣粉对28强度的贡献值最大,粉煤灰和铁尾矿微粉对混凝土和易性与28d强度值的影响相当。分析其原因可能是因为矿渣粉的活性本身较粉煤灰高,其在混凝土强度方面的贡献较粉煤灰大,而粉煤灰在分散与填充的微集料效应方面,却可以由更细粒径的铁尾矿微粉粉替代,并对保证混凝土强度方面起到一定作用。考虑3种掺合料的特点和作用,选择铁尾矿微粉与矿渣粉双掺制备复合矿物掺合料,从混凝土的和易性和混凝土的强度试验来看,这一途径是切实可行的。

2.2 铁尾矿微粉复合掺合料的比例对混凝土性能的影响

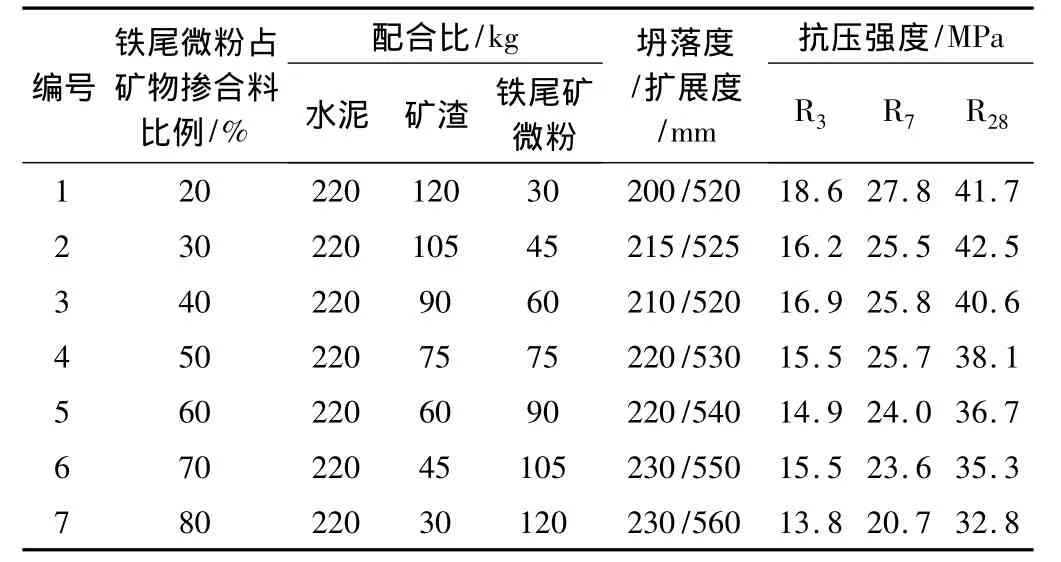

在确定复合矿物掺合料的复配组分后,需要确定铁尾矿微粉与矿渣粉的最佳复配比例,保持复合掺合料掺量不变,调整其比例,选择含20% ~80%铁尾矿微粉的复合掺合料进行C30混凝土试验,相关数据见表4。

表4 复合掺合料复掺比例的混凝土性能试验

由表4可知,随着铁尾矿微粉掺量的增加,混凝土的流动性逐渐提高,强度逐渐降低。这可能是因为随着铁尾矿微粉的增多,其所表现出的惰性填充作用越明显,降低了胶凝材料的水化反应,虽在一定程度上降低了混凝土强度,但可以发挥铁尾矿微粉的填充和微珠作用,提高混凝土的工作性能。

我们发现铁尾矿微粉与矿渣粉比例低于1:1时的混凝土强度可以满足C30混凝土强度等级要求;铁尾矿掺量>60%时,强度值下降明显;在目前搅拌站生产技术条件下,对于尾矿微粉替代粉煤灰和矿渣复合掺加,尾矿微粉与矿渣粉比例4:6到6:4变化,制备C30混凝土的技术可行性我们又进行了以下试验。

2.3 复合掺合料在胶凝材料中掺量对混凝土性能的影响

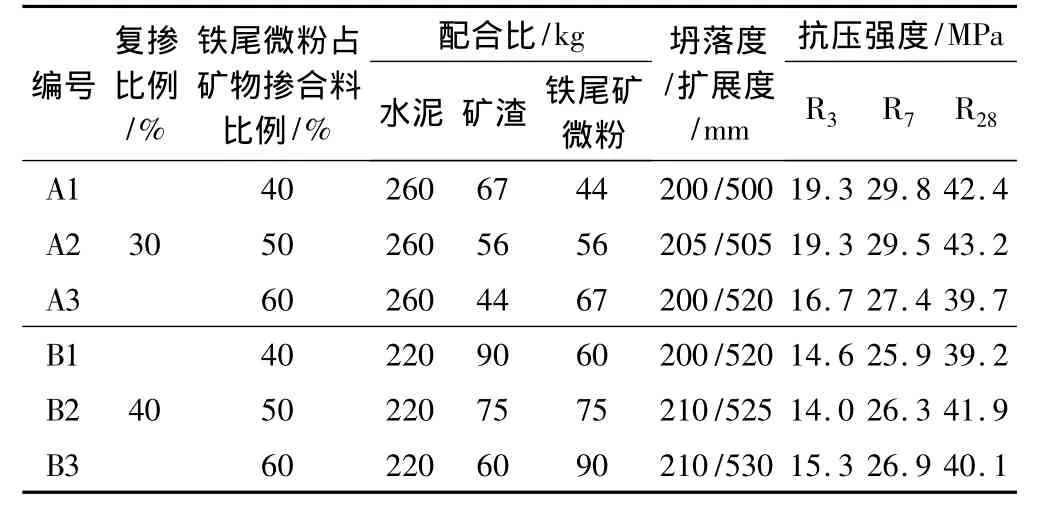

根据实际工程经验,复合掺合料在胶凝材料中比例过少,则浪费水泥且矿物掺合料无法充分发挥作用;复合掺合料过多,则导致活性成分不足,影响强度,因而本试验选取掺量占胶凝材料30%~40%复合掺合料进行试验,相关数据见表5。

表5 复合掺合料在胶凝材料中掺量的混凝土性能试验

由表5可知,随着复合掺合料掺加比例的增加,混凝土流动性有一定提高;尾矿微粉与矿渣粉比例由4:6到6:4变化,复合掺合料掺量由30%到40%变化时,混凝土强度可以满足C30混凝土要求。本试验没有变动水胶比,实际生产中掺合料比例增大或低活性掺合料增多会相应降低水胶比,强度自然会更有保证。因此尾矿微粉与矿渣粉5:5至6:4是比较理想的比例。

分析认为,铁尾矿微粉自身强度很高,尾矿微细颗粒均匀分布在水泥浆体基相中,能够起到微集料作用,其良好的填充作用降低了混凝土的空隙体积,使混凝土密实化,同时铁尾矿微粉颗粒可作为溶融态CSH的成核场所[4],加速C3S的水化,当掺合料在合理范围内时,以上作用可以抵消或减弱因胶凝材料活性降低带来的强度值降低问题,一旦掺量过大,胶凝材料整体活性不足,胶粘性能降低,从而导致混凝土强度的急剧下降。

3 结语

(1)铁尾矿微粉对于混凝土和易性和28d强度的影响与粉煤灰相当,可以替代粉煤灰作为混凝土矿物掺合料。

(2)制备铁尾矿微粉复合矿物掺合料粉煤灰与矿渣粉的比例宜在5:5至6:4,混凝土技术性能与掺加同比例粉煤灰相当。

(3)铁尾矿微粉复合掺合料掺量建议不超过40%,如果掺加比例增大,需要降低水胶比并考虑应用结构和环境。

[1] 刘娟红,宋少民.绿色高性能混凝土技术与工程应用[M].中国电力出版社,2011

[2] 陈虎,沈卫国,单来,等.国内外铁尾矿排放及综合利用状况探讨[J].混凝土,2012(2):88-92.

[3] 郭敏,卢业授,贾志红,等.我国大宗尾矿废石资源化对策研究[J].中国矿业,2009(4):35-37.

[4] 周金钟,郑广军,刘勇彰.石灰石粉在普通混凝土中的应用研究[J].建筑节能,2009(6):31-34.