管道A-TIG自动焊焊接工艺研究

蒋冬冬 路书永

1. 概述

随着公司项目的增加,优秀焊工缺口越发明显,提升管道自动焊的能力和技术成为一个趋势。A—TI G焊接法是指在材料表面涂上一层很薄的活性剂,达到改善熔深的方法。与普通TIG焊相比具有焊接熔深大,生产率高;对材料的微量元素波动不敏感;成本低,易实现自动化、变形小等优点。将A-TI G应用到管道自动焊技术上,显著提升公司安装焊接技术水平。

2. A—TIG焊接法原理

A—TIG焊接法是指在施焊板材的表面涂上一层很薄的表面活性剂,从而大大改善焊接熔深的方法。利用这种方法,可使焊接熔深达到传统TIG 焊的2~3 倍。

表面活性剂是通过改变熔池表面张力温度梯度,从而改变了熔池内液态金属流动方向,即由传统TI G焊时的从熔池中心向熔池边缘流动变为从熔池边缘向熔池中心流动,使得焊接熔深显著增加。同时表面活性剂还使得电弧明显收缩,导电面积减小,电流密度增大,同时也使电弧力增大,最终导致焊接熔深增大。

3. 材料及设备选用

兰州南特工大焊接科技有限公司所开发的不锈钢用A-TI G焊活性剂产品已经先后获得了中国国家发明专利。对于一定厚度的不锈钢对接焊缝,可以不开坡口,不填丝,一次焊接完成,可轻松实现单面焊双面成形,且焊缝组织和成分与传统TIG焊相同,焊缝综合性能满足相关标准要求。使用方法如下:

第一,将固体粉末A—TIG焊活性剂按(20~30)m L/10g的工业丙酮进行配比,均匀混合。

第二,待焊工件表面去油、去污并打磨出金属光泽。

第三,用干燥,清洁的刷子沾取活性剂,均匀涂敷在待焊工件表面,以覆盖金属光泽为宜,涂层宽度为10~20mm。

第四,待丙酮挥发后,在30min内进行常规TIG焊。

焊机选择奥拓自动TIG 焊机,型号为AUTO CWM—A。管子工装在自定心卡盘上,卡盘可以匀速转动,保证焊接位置总是平焊。焊前焊枪可以前后、左右、上下调整位置,焊接过程中可实现焊枪左右摆动和停留。

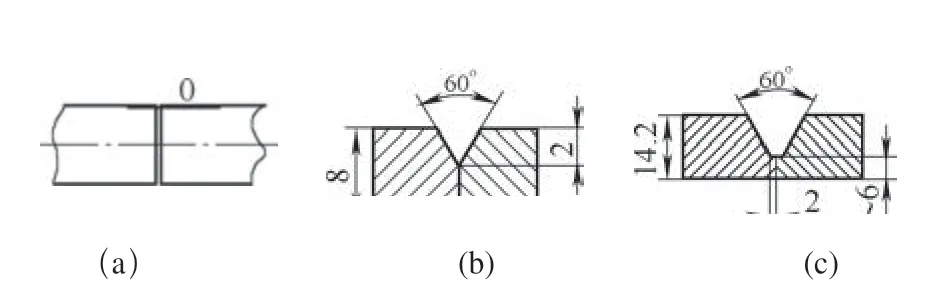

图1 坡口形式

4. 试验准备及要求

(1)坡口制备与组对 坡口采用机械加工方式。对于不锈钢,φ 60mm×4mm、φ 60mm×6mm坡口形式如图1 a 所示;φ60mm×8mm坡口形式如图1b所示;φ133mm×14.2mm坡口形式如图1c所示。

对于碳钢φ60mm×4.5mm、φ60mm×6mm,φ114mm×6mm坡口如图1a所示。φ60mm×8mm管坡口如图1b所示。

(2)焊接 焊工按预焊工艺规程要求施焊。氩气纯度≥99.96%。环境温度≥-5℃,环境湿度≤90%RH。采用直流正接,铈钨极φ2.4mm,尖角60°。喷嘴φ16mm,气体流量为8~15L/mi n;氩气纯度为99.99%,流量为10~20L/mi n,提前送气,滞后停气;电弧长度1~3mm。

(3)检测要求 首先,外观及无损检测。焊缝在焊接完毕后立即进行外观检查,焊接质量符合下列要求:①不得有裂纹、未熔合、气孔、夹渣及飞溅存在。②不得有咬边。③焊缝表面不得低于管道表面。

管道焊接接头的无损检测按J B 4730—2005进行焊缝等级评定,X射线透照质量等级不得低于AB级,焊接接头经射线检测后的合格等级不低于II级合格。

其次,理化试验要求。对于外观和无损检测都合格的试样要进行拉伸和弯曲性能试验。① 拉伸试验按GB/T228,20钢抗拉强度≥420MPa;奥氏体不锈钢抗拉强度≥520MPa。② 弯曲试验按GB/T232,弯轴直径4 S,支座间距离6 S+3,弯曲角度为180°。试样弯曲到规定角度后,其拉伸面上沿任何方向不得有单条长度>3mm的裂纹或缺陷。

表1 0Cr18Ni9 A—TIG焊缝区和母材化学成分(质量分数) (%)

5. 不锈钢A—TIG自动焊

薄壁管(φ60mm×4mm、φ60mm×8mm)的管子可以先开2mm深V形坡口进行A—TIG焊接,然后过渡到不开坡口直接熔透8mm厚母材。焊接时取适量不锈钢活性剂均匀地刷涂到管子待焊焊缝中间,焊接时管子内部通氩气保护。将管子固定在焊接工作平台上水平转动。A—TI G焊打底,填充盖面用自动TIG焊。

厚壁管不锈钢管规格φ133mm×14.2mm,加工成60°V形坡口,钝边为4~6mm,无间隙对中、加紧、点固,涂敷活性剂,管子内部通氩气保护,用A—TI G打底,填充盖面用自动TIG焊。

(1)试验结果 在不锈钢管焊接试验中,φ60mm×4.5mm、φ 60mm×6mm、φ 60mm×8mm规格的管子都达到预期效果。φ133mm×14.2mm管未能达到要求主要出现未焊透、焊穿、收弧裂纹。厚壁管φ133mm×14.2mm的管子坡口钝边有4mm、5mm、6mm各3种,钝边的厚度越厚,未焊透的部位越多,焊穿的部位越多,越易出现收弧裂纹。

第一,无损及力学性能:φ 60mm×4mm、φ 60mm×6mm和φ 60mm×8mm开2mm深坡口的管子探伤结果均能达到I I级以上标准。用焊丝盖面之后焊缝光滑平整,纹路均匀,背面光滑平整,背面高度及焊缝正面高度符合要求。通过试验证明,焊接外观、无损合格的试件力学性能能够达到要求,说明活性剂的使用不影响焊接接头的力学性能。

第二,化学成分。分别对0Cr18Ni9 A—TIG焊缝区和母材取样进行化学成分测定,焊缝区与母材化学成分比较如表1所示。

由上表可以看出,与“GB/T14976—2002流体输送用不锈钢管”中对0Cr18Ni9钢管化学成分标准比较发现,A—TI G焊缝区的化学成分除P略高外均在母材标准范围内,说明A—TIG对化学成分影响不大。

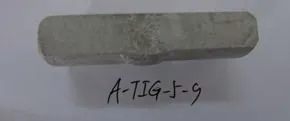

第三,宏观、微观金相。以φ60mm×8mm管子A—TIG打底,普通TI G焊盖面的试样为例说明不锈钢宏观金相和微观组织。

从宏观金相上看焊缝熔合良好,没有气孔、裂纹、夹渣、未焊透及未熔合等缺陷如图2所示。

图3~图5为放大200倍之后的母材、焊缝、热影响区的金相组织,可看出φ60mm×8mm不锈钢管母材组织为奥氏体+少量铁素体,焊缝组织为奥氏体+铁素体+少许沉淀物,热影响区组织为奥氏体+铁素体+少许沉淀物。未发现微裂纹及影响性能的有害沉淀物。

第四,熔深对比。根据不锈钢A—TI G焊接试验的结果,截取宏观金相试样,观察熔深情况。经对比发现,涂敷活性剂后焊缝的熔深明显加深,熔宽明显φ60mm×6mm)采用无间隙点固,一次焊接成形。薄壁管变窄。不锈钢A—TI G焊接参数越大,焊缝熔深越深。

(2)焊接参数 合适的焊接参数才能使焊缝完全焊透。在试验中发现焊接电压基本稳定在10~1 4V,焊接速度变化范围不大,基本维持在60~90mm/mi n。通过大量试验总结出3种规格不锈钢管的A—TI G焊接参数,如表2所示。

表2 薄壁不锈钢管A—TIG焊接参数

表3 碳钢A—TIG焊活性剂配方

图2 φ60mm×8mm宏观金相

图3 φ60mm×8mm母材微观观金相

图4 φ60mm×8mm焊缝微观观金相

图5 φ60mm×8mm热影响区微观观金相

6. 碳钢A—TIG自动焊

(1)活性剂研制 由于A-TIG焊接活性剂的成分和配方有专利限制,必须自行研制活性剂配方。活性剂的成分主要由氧化物和卤化物粉末组成,通过查阅资料,氧化物对熔深的影响大于卤化物,常用的活性剂成分氧化物中首先以Si O2的改善熔深作用最明显,其次是Ti O2,卤化物中以Na Cl改善熔深的效果最明显,所以在活性剂的配方中,以Si O2、Ti O2和Na Cl粉末为主要成分,另外加入Mn O2、Cr2O3作为补充。最终确定配方成分如表3所示。

各组分为分析纯粉末状或颗粒状,各组分的要求符合J B/T11084—2001不锈钢和碳钢A—TIG活性剂的要求,颗粒度要求固体颗粒直径≤74μm。

(2)试验结果 在碳钢管焊接的试验中,φ 60mm×4mm、φ60mm×6mm,φ114mm×6mm规格的管子都达到了预期效果,φ60mm×8mm的管子未能达到要求主要问题是在焊接过程中难以控制焊接参数,使部分部位由于积温过高而突然焊穿。而手工调节参数很难保证φ60mm×8mm的管子既要焊透又不焊穿。

碳钢管φ 60mm×4.5mm、φ60mm×6mm和φ114mm×6mm的管子探伤结果最后均能达到I I级以上标准。外观、无损合格的试件的力学性能能够达到要求,说明活性剂的使用能满足焊接接头的力学性能要求。

分别对碳钢A—TI G焊缝区和母材取样进行化学成分测定,测定方法为直读光谱法,将焊缝区与母材化学成分比较如表4所示。

由表4可以看出,A—TIG焊缝区和母材的化学成分大部分元素质量百分含量相差不大,只有Si、Mn的百分含量比母材稍低。没有达到“GB/T699—1999优质碳素结构钢”中对20钢化学成分标准要求。其主要原因是母材的Si、Mn的百分含量偏低,接近标准下限。

(3)宏观、微观金相 以φ 60mm×6mm管子A—TIG打底,普通TI G焊盖面的试样为例说明不锈钢薄壁管的宏观金相和微观组织。

从宏观金相上看焊缝熔合良好,没有气孔、裂纹、夹渣、未焊透及未熔合等缺陷。

图6~图9为放大200倍之后的母材、焊缝、热影响区的金相组织,可看出φ60mm×6mm 碳钢管子母材组织为铁素体+珠光体,焊缝组织为铁素体+珠光体+贝氏体+少量魏氏体,热影响区组织为铁素体+珠光体。没有发现微裂纹及影响性能的有害沉淀物。

在A—TI G焊缝中没有魏氏组织,并且晶粒细小,与母材组织及其相近。少量魏氏组织是出现在填丝盖面与A—TI G焊接打底层之间的熔合线处。原因可能是A—TI G打底焊接完全冷却后进行的填丝盖面,由于填丝盖面的电流稍大,温度偏高,冷却速度过快,而盖面层和打底层接触的地方冷却速度是最大的,所以产生了少量魏氏组织。

(4)熔深对比 根据低碳钢A—TI G焊接试验的结果,截取宏观金相试样,观察熔透情况发现,涂敷活性剂后焊缝的熔深明显加深,熔宽明显变窄。同时通过对比发现焊接参数越大熔深越深,与不锈钢的结论相同。

(5) 焊接参数 碳钢焊接需要合适的焊接参数才能使焊缝完全焊透。在试验中发现焊接电压基本稳定在10~14 V,焊接速度浮动范围也不是很大,基本维持在60~80mm/mi n。通过大量试验,总结出3种规格管子的A—TIG焊接参数,如表5所示。

图6 φ60mm×6mm宏观金相

图7 φ60mm×6mm母材微观金相

图8 φ60mm×6mm焊缝微观金相

图9 φ60mm×6mm热影响区微观金相

表4 碳钢A—TIG焊缝区和母材化学成分(质量分数) (%)

表5 低碳钢薄壁不锈钢管A—TIG焊接参数

7. 试验问题及分析

(1)焊接缺陷预防 不论是低碳钢还是不锈钢,壁厚≤6mm的管A—TI G焊总体较为成功,但有些缺陷在低碳钢和不锈钢管道中不容忽视。

焊穿:由于加工的原因管子组对后有的地方有少量间隙,有间隙的地方容易焊穿,所以加工质量要保证。

气孔:管子组对后受潮、碳钢管坡口处有铁锈、配置活性剂的丙酮中含水分可导致气孔出现。因此管子组对前要将坡口打磨干净,去除油、锈;碳钢管当天焊接当天组对,防止受潮生锈。

咬边:由于有活性剂覆盖在管道组对缝隙上,所以不注意焊接位置偏离中心线就会导致咬边,此外焊接电流过大也有可能引起咬边。因此焊接时需要选择合适的电流,焊接操作工需集中注意力,发现焊接电弧偏离焊缝中心要立即调整。

(2)起焊处熔透问题 开始焊接时管件温度低,不容易熔透,往往开始有一小段不能完全熔透。解决方法:①加大初始的焊接电流,减小焊接速度。②打底焊时焊完一圈后使初始部位二次熔透。

(3)热量传导问题 随着焊接的进行,管件的温度越来越高,如果保持焊接参数不变,很可能发生烧穿的危险。必须在施焊过程中不断调节参数,适当减小电流或适当增大焊接速度。

(4)活性剂涂覆 焊接时取适量活性剂粉末置于烧杯中,加入丙酮将其调成糊状,采用刷子均匀地刷涂到管子待焊焊缝中间,一旦脱落可以补刷。活性剂涂覆要注意:①活性剂涂到管子上要能完全覆盖金属颜色。②温度较高时涂覆活性剂会使活性剂迅速变干然后爆皮脱落,所以要等管子冷却后再涂覆活性剂。

(5)组对问题 无缝钢管的壁厚不是很均匀是常见现象,组对时需要注意寻找两节管子的最佳组对位置,即较厚部位和较厚部位组对,较薄部位和较薄部位组对,尽量做到不错边,否则容易出现未熔合缺陷。

8. 结语

(1)在相同焊接参数下,活性剂能使熔深增大,熔宽变窄。

(2)增大热输入对增大A-TIG焊缝熔深有直接影响,热输入不能过大或过小,热输入过大会使焊缝焊穿,热输入过小会使焊缝出现未焊透的缺陷。调节热输入的途径主要是调节焊接电流和焊接速度。

(3)在管子A—TIG自动焊接过程中,要保证焊接质量热输入不能一成不变,开始需要较大热输入量,随着积温的增大,需要逐步减小热输入量,防止焊穿。

(4)管子A—TIG自动焊壁厚≤6mm的管子能够符合焊缝成形,力学性能等要求。

(5)低碳钢A—TI G焊活性剂可以实现自行研制,且已经达到预期效果。