高速动车铝合金车体双层中空薄壁型材表面损伤挖补修复工艺

王鹏 仲积峰 丁见

1. 概述

目前铝合金车体大量使用挤压型材作为结构材料,其牌号为A6N01S—T5,属于6000系列,为热处理强化铝合金,在车体的端墙、侧墙、顶棚、边梁等部件达到了广泛的应用。由于A6N01S—T5有优良的挤压性能,通过制作成双层中空型材,内部设计横向或是斜向的加强筋,板厚在2~3.5mm之间,既有效的提高了结构的强度,又大大减轻了车体的自身的重量。

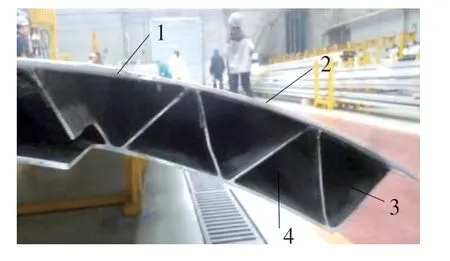

在车体生产过程和车体运营过程中,双层铝型材单侧偶尔会受到较大外力的冲击导致局部损伤,如划痕、凹陷、母材撕裂,图1为侧墙型材表面损伤。

一般情况下,当出现双层型材表面出现损伤时,按照如下原则进行处理:

(1)型材表面因打磨或碰撞等产生的深度<0.5mm的平缓凹陷可不处理。表面线状划伤,深度在板厚1 0%以内且不超过0.5mm的,打磨消除。凹陷和划伤在0.5~1mm之间的采用堆焊磨平处理。

(2)型材表面因碰撞产生的凹陷,若有开裂、破损,需对其进行焊接修复。外观检查和渗透探伤确认无裂纹的情况下,采用焊接工艺拉杆向外拉紧的方法将其调平。若开裂甚至穿孔较大的,采用挖补焊接修复方法。

对于型材损伤需要进行挖补的,是施工过程中的难点,我们通过分析型材的特点,制定了切实可行的工艺措施。这样既保证了结构的强度,最大限度的恢复原部件的形貌,又可以降低施工难度,提高修复成功率。

2. 双层型材挖补焊接修复结构

铝合金动车车体双层型材的截面形状和结构原理大致相当,图2为型材部位截面。型材表面开裂、破损情况具有以下特点:

(1)在型材内部为中空的区域在受到较大外力作业时,易发生型材表面开裂或破损。原因是该区域母材内部无加强筋作为支撑,而且在该区域的中间位置为抗弯能力最差的区域,也往往是损伤最为严重的区域。

(2)型材部分空腔内表面贴有减震材料,如果损伤部位产生在该区域,焊接修复时接头区域背部减震材料必须彻底清除,否则受到焊接热影响会产生对焊缝有害的物质,导致大量的焊接缺陷。

图1 侧墙型材表面损伤

图2 型材截面

(3)为了保证修复完成后其表面与周围区域齐平,必须采用同样厚度、同样材质的材料为补板,因此,最合适的焊接接头形式为对接接头。由于型材的厚度大部分在2~3mm之间,板厚较薄,所以为了降低操作难度,提高修复成功率,宜采用背部带永久性衬垫的对接接头形式进行焊接。

(4)从型材表面可以明显看出挤压纤维方向和外形弧度形状的,在预制补板时必须考虑补板的纤维方向和弧度与型材相吻合。

3. 双层型材挖补焊接修复工艺

(1)焊接方法 铝合金焊接方法主要有两种,分别是熔化极惰性气体保护焊和钨极氩弧焊,这两种焊接方法都可以作为焊接修复的最佳选择。在铝合金生产过程中应用最为广泛的是MIG焊接方法,持有该焊接资质的人员比较普遍,故选用MI G焊接方法更为适合。

(2)焊接设备与材料 MIG焊接设备需具有脉冲功能和 “4T”功能(即提前送气→起弧→收弧→滞后停气),这样可以得到稳定的电弧和良好的气体保护效果;焊丝采用ER5356铝合金焊丝,φ 1.2mm,该种焊丝有优良的铝合金焊接性能,小直径焊丝可以有效的降低热输入量,特别适用于薄板焊接。

(3)焊接位置 焊接时的最佳位置为平焊位置(PA), 如果受到空间位置限制也可以选择横焊(PC)和立向上焊(PF),尽量不采用仰焊位置(PE),同时铝合金焊接时不允许采用立下向焊接(PG)。

(4)施工环境 现场的温度≥8℃,湿度≤80%,否则需对接头附近区域进行预热处理,环境风速≤1m/s。

(5)焊接参数 为了得到可靠的焊接参数,需要在现车正式施工前制作焊接试件,确认最终的焊接参数。焊接试件需严格按照现车的尺寸制作。

4. 双层型材挖补焊接修复过程

(1)修复前准备 将焊缝周围1 000mm范围内的内装件、防寒材等低熔点和易燃物拆除。彻底清除破损部位表面胶体等附着物,焊接时对车内电线使用防火布及隔热材防护。仔细清除侧墙型材待修复部位内腔表面,确保焊接位置50mm范围内有机物等杂质残留。破损孔洞及破损型材加强筋打磨修整,保证孔洞及加强筋边缘修整平整并圆滑过渡后维持现状;将带修复部位型材外表面打磨平整。使用吸尘装置仔细清理破损位置型材内部杂物(铝屑、减震材、异质物等)。对裂纹周围至少50mm范围区域进行PT探伤,明确裂纹长度、起始位置以及有无其他裂纹。根据PT探伤确定的裂纹状态后,划定侧墙板需覆盖位置,要求划线尽量采用直角划线方式,划线位置距离裂纹末端至少10mm间距。裂纹末端需用钻头打止裂孔,防止裂纹扩展。根据探伤情况,对型材表面适当打磨修整。

(2)割除缺陷 根据PT探伤的区域对缺陷进行割除,切割时需注意切割区域边缘形状规则且圆滑,不准许存在尖角及直角,节点位置要保证>R10mm的圆角过渡(见图3)。

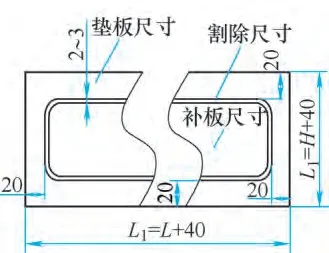

(3)衬垫安装与焊接 根据缺陷清除的形状预制永久性衬垫,衬垫的外形与割除尺寸相同,要求其尺寸比修补尺寸>5~20mm,厚度在3~6mm之间,材质为A5083P—O(见图4)。

在安装垫板时先去除衬垫表面的氧化膜和油污,然后置于型腔内焊接固定,注意必须与型材贴合紧密,不能有间隙。焊接固定时应该避开端部应力集中区。

图3 割除区域

图4 垫板尺寸与安装示意

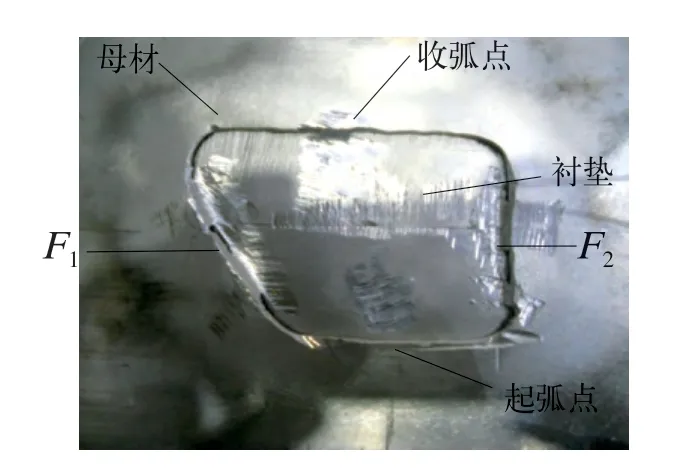

首先焊接衬垫与母材的搭接焊缝,分两段进行焊接,如图5所示。首先焊接F1焊缝,起弧点与收弧点分别位于上下焊道的中间部部位;然后清理黑灰,修整起弧收弧点,要求修整成斜面圆弧过渡,修整长度在5mm左右,如图6所示。最后进行F2焊缝焊接,起弧点与收弧点与第1到焊缝重合。两条焊缝的焊接参数如表1所示。

焊接完成后需对整条焊缝进行修整,要求修整为HV坡口,坡口角度为30°~35°之间,底部焊缝宽度保留3mm左右。图7为焊缝修整示意。

(4)补板安装与焊接 根据缺陷清除的形状预制补板,衬垫的外形与修补尺寸相同,要求其尺寸比修补尺寸小5mm,材质和厚度与被割除型材相同,如图8所示。安装时注意补板与型材的挤压纤维方向一致。在安装垫板时先去除衬垫表面的氧化膜和油污,然后根据放置在衬垫上,这里特别注意四周与母材的间隙要均匀,然后进行焊接固定。

补板完成后先对其修整坡口,要求修整完成后焊接接头坡口角度在60°~70°之间,不留钝边。坡口修整如图9所示。

然后焊接衬垫与母材的对接焊缝,分两段进行焊接,焊接时要求在起弧和收弧处设置引弧板和收弧板,焊接完成后再将其去除。如图10所示,首先焊接S1焊缝,起弧点与收弧点分别位于上下焊道的中间部部位。然后清理黑灰,修整起弧收弧点,要求修整成斜面圆弧过渡,修整长度在5mm左右。最后进行S2焊缝焊接,起弧点与收弧点与S1焊缝重合。两条焊缝的焊接参数如表2所示。图11为焊接完成后焊缝示意。

(5)焊后处理及检验 待焊缝温度冷却到室温后用砂轮机将焊缝余高磨平,注意打磨的切削方向与焊缝垂直,打磨的进给方向与焊接方向相反,同时不要损伤焊缝两侧的母材;然后用千叶磨片抛光处理。磨平后对焊缝进行渗透探伤,检验等级按照ISO10042 C级执行。

图5 垫板焊接示意

表1 主要焊接参数

图6 起弧收弧点修整示意

图7 焊缝修整示意

图8 补板尺寸与安装示意

图9 补板坡口修整示意

表2 主要焊接参数

图10 焊接示意

图11 焊接完成后焊缝示意

5. 结语

通过实践证明,该焊接修复的重点和难点在焊接准备工作上,如在焊接修复前需要制作模拟试件以确定合适的焊接参数,结合渗透探伤的结果来确认缺陷割除的范围,彻底清除焊缝周围对焊接有害的污物;为了提高焊缝质量,降低焊接难度,必须仔细安装衬垫和补板,修整坡口形状等。故在整个焊接修复过程中,只有重视每一步的细节,才能得到优质的焊缝。

[1] 胡黄辉.铝合金MI G焊时气孔的预防[J]. 株洲:电力机车与城轨车辆,2003.

[2] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.