我国高速动车组非黏着制动必要性分析

李志龙

我国高速动车组非黏着制动必要性分析

李志龙

李志龙

南车青岛四方机车车辆股份有限公司

本文阐述了轮轨黏着对制动距离的影响,分析对比了我国和其他国家高速列车制动形式的不同,总结了改善制动距离和减小摩擦副磨损的几种措施,提出了我国高速动车组应适当增加非黏着制动技术的建议。

1 引言

我国CRH系列高速动车组普遍采用的是再生制动+盘形制动的电空联合制动,这种制动方式的制动力最终靠车轮与轨道之间的黏着力提供车辆的制动力,属于传统的黏着制动。可是黏着系数随着列车速度的升高而减小,且受轨道表面的状态影响较大。在高速区域和轨道湿滑的条件下,车辆制动可以利用的黏着系数会大幅下降,轮轨黏着处于边缘,将造成制动距离的加长和摩擦副的过度磨损甚至产生车轮“抱死”的故障工况。欧洲和日本的研发的高速动车组普遍采用非黏着制动与黏着制动相互配合的制动形式,以突破黏着极限对列车制动能力的突破。因此我国在今后动车组发展和统型的过程中,应该考虑增加非黏着制动装置。

2 黏着与制动距离

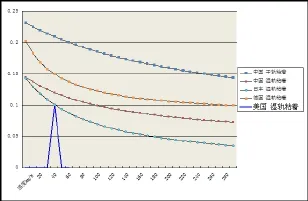

下图给出了各国干湿轨的黏着曲线,由图中可以看出我国干轨与湿轨的黏着系数在同一速度等级,相差很多。在低速区段,黏着利用率高,但随着速度的提高,黏着利用率呈下降的趋势;新干线列车完全采用黏着制动方式,德国采用磁轨制动作为辅助制动形式,同样湿轨的情况下,黏着利用率要大于新干线,会提高制动减速度,缩短制动距离。

日本新干线500系的制动速度从120km/h增加到300km/h,制动距离从660m增加到5km;当速度从300 km/h降低到275km/h,所需要的制动距离为900m。即随着速度的提高,高速区段的制动距离占整个制动距离的比重将进一步增大。对比可以看出,非黏着制动可以使列车在速度情况下仍保持较高的减速度,应是未来更高速度等级动车组制动形式的发展方向。

3 磁轨制动

磁轨制动是通过将车辆转向架上的磁铁吸附在轨道上并使磁铁在轨道上滑行才产生摩擦制动力的制动。磁轨制动分为电磁型制动和永磁型制动,其最大的优点是产生的制动力不受轮轨间的黏着条件限制,其主要区别在于选用的磁铁不同,前者采用的是电磁铁,后者为永久性磁铁。

磁轨制动的制动力取决于磁铁长度、磁铁对钢轨的吸引力、轨道与极靴间的摩擦系数。在速度为250km/h时,每组磁铁制动力的制动力可以达到3~3.5kN,每辆车若装4组电磁铁,在高速下可实现0.25m/s²的制动减速度。

磁轨制动时,由于电磁铁对钢轨的打磨作用,使得轮轨间的黏着系数明显增加,改善了轮轨间的黏着状态,加强了盘型制动和再生制动所产生的制动力。试验表明,当制动初速度为210km/h时,若仅用盘形制动,制动距离为2500m;而增加了磁轨制动,制动距离最多可以缩短30%。

由于磁轨制动对钢轨磨耗大,主要作为一种辅助制动方式,用于黏着力不够的高速度时的紧急制动。国外采用磁轨制动方式设定:120 km/h以下时,不采用磁轨制动;140km/h及其以上时,应采用磁轨制动;在200km/h以上时,必须采用磁轨制动。

磁轨制动的不足之处是,其制动力的产生和消失都很突然,这种制动和缓解作用的突发性使其适合作为辅助性紧急制动装置。另一个缺点采用磁轨制动,每个转向架的质量增加,每辆车附加约1t重量,所以在其他部件的设计时必须注意轻量化。

4 涡流制动

涡流制动分为盘式涡流制动和轨道涡流制动,只有轨道涡流制动才属于非黏着制动。轨道涡流制动是将电磁铁落至距轨面7~10mm处,电磁铁与钢轨间的相对运动引起电涡流作用形成制动力。制动时钢轨感应出电流,由于钢轨感应出的电流和磁场也是交变的,所以能产生制动力,列车动能转换成轨道内部的热能。

德国ICE3型动车组首先采用了轨道涡流制动,试验时列车从300km/h时涡流制动开始起作用,速度降低到大约230km/h时,涡流制动起到主导作用,低速的50km/h时,涡流制动仍然起作用。当70年代法国国营铁路在型试验中进行了大量涡流制动开发工作试验结果表明:在300km/h~200km/h制动初速度下保持制动距离不变,可获得0.9m/s²的减速度。涡流制动对电磁铁与钢轨间的间隙很敏感,气隙每变化1mm,制动力就变化10%,随着速度的增加,电磁铁与钢轨垂直力增加。整个制动机构通常处于提升位,制动时,电磁铁下降,高度必须可调,以适应车轮磨耗。

涡流制动的能耗很高,即使短时的制动也会使励磁线圈达到很高的温度,Z70001型车在试验时仅施行100s制动温度温度就高达210℃。施加涡流制动的列车连续通过一段轨道式,钢轨亦会发热,因此散热是涡流制动的核心技术。

5 翼板制动

翼板制动是风阻制动的一种形式,是目前较为前卫的制动模式。在制动时,利用车体伸出的减速板来增加风阻,产生制动力。日本Fastech360采用的翼板制动,可使空气阻力增加3~4倍,可使制动初速度为360km/h列车获得未使用翼板制动275km/h列车相同的制动距离。由于空气的动力和速度成正比,改制动在高速时使列车获得较大的制动力,是一种“绿色”的制动模式。

随着我国高速列车走向世界,制动技术的发展趋势必然是安全、环保、节能、便于检修保养。电空联合的黏着制动技术使摩擦副磨耗严重,对轮轨黏着依赖大,受环境因素的影响较大,且现有速度和制动装置匹配下,黏着率的利用已接近饱和。为了进一步实现“走出去”战略,应大力发展非黏着制动技术,抢占制动技术的制高点。

10.3969/j.issn.1001-8972.2015.02.004