电站锅炉水冷壁管疲劳裂纹的分析与解决措施

李勇军

(广西特种设备检验研究院 南宁 530219)

电站锅炉水冷壁管疲劳裂纹的分析与解决措施

李勇军

(广西特种设备检验研究院 南宁 530219)

通过力学性能、扫描电镜等分析,找出了某电站锅炉的水冷壁管外表面疲劳裂纹产生的原因:锅炉运行期间,水冷壁的吹灰器疏水不够彻底,这种情况下含有大量水分的蒸汽冲刷管子,而管子的外表面温度很高,便产生了疲劳裂纹。其产生的机理:管子温度周期性的快速变化将产生过大的应力,引起金属热疲劳,并提出了相应的解决方案和预防措施。

水冷壁管 疲劳裂纹 疏水

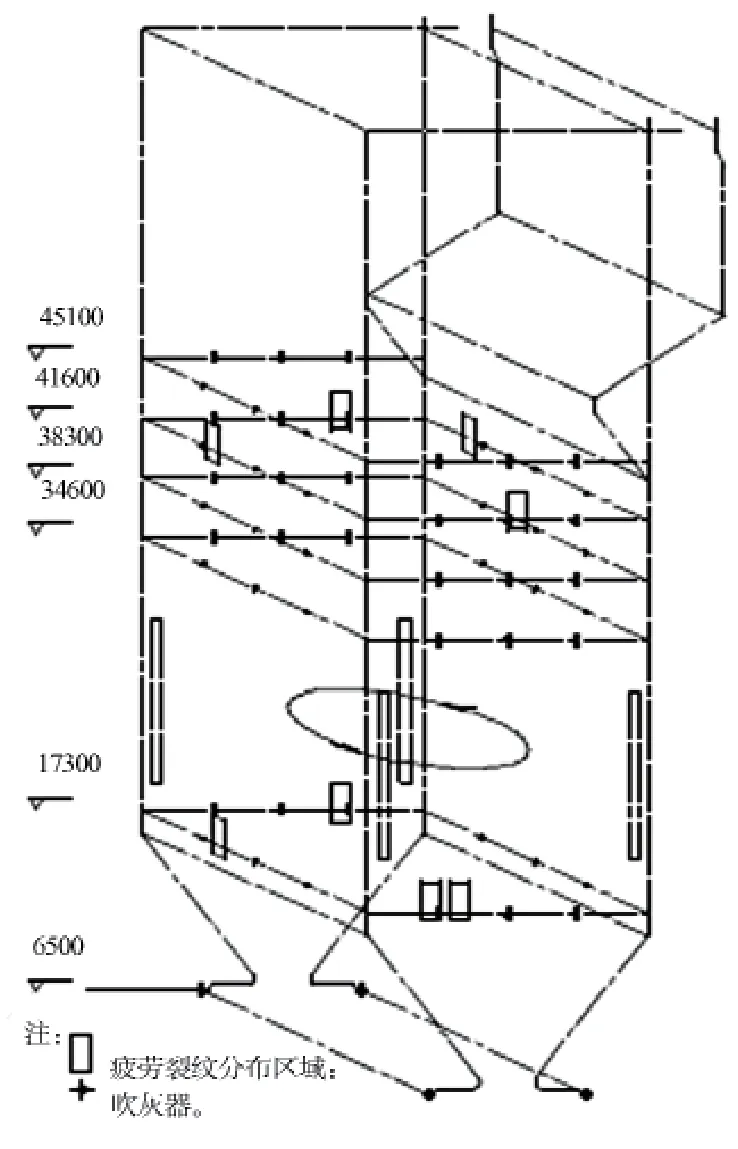

水冷壁作为电站锅炉的主要受热面,通常布置于炉膛四周,通过吸收炉膛辐射热而将工质转换为高温高压的汽水混合物,同时起着保护炉墙和稳定燃烧的作用。2013年10月,对某单位一台 DG1004/18.5 II1 型电站锅炉内部检验时,发现了60余根的水冷壁管疲劳裂纹,裂纹分布区域如图1所示。该种缺陷具有出现部位较为隐蔽、不易进行无损探伤普查的特点,且裂纹发展十分迅速,通常在壁厚没有减薄的情况下造成构件性破裂,危害极大。经过较为全面的分析,找出了疲劳裂纹产生的原因是运行期间吹灰器疏水不彻底,吹扫时蒸汽携带大量水分冲刷高温的水冷壁管而产生疲劳裂纹,并提出了相应的解决方案和预防措施。

1 基本情况

型号为DG1004/18.5 II1的亚临界、一次中间再热、自然循环、单炉膛四角切圆、全钢悬吊电站锅炉,投运时间2004年12月,作为主力炉对一台300MW发电机提供蒸汽,投运至今累积运行约65000h。每年进行小修,大修约4年进行一次。

图1 裂纹分布图

基本技术参数:额定工作压力18.43MPa,设计出口温度543℃,设计燃料为高碳煤+贫煤。水冷壁管规格为φ63.5×7.5、材质SA-210C(相当于国内25MnG)、最小许用壁厚5.91、计算压力20.34MPa、计算温度410℃、许用应力94.3MPa。

2 检查及试验

2.1 宏观检查

裂纹最初发现于左侧水冷壁标高41.6m的后侧吹灰器辐射区域,经磁粉探伤确认后全炉膛普查,最终发现8个区域共60余根水冷壁管的向火侧外表面存在裂纹,长度范围为0.5~1.2m、周向范围约为1/3周。裂纹主要呈环向密集分布,中间有细小的分支裂纹断续连接,管子表面无明显腐蚀,减薄情况不一,如图2、图3所示,且管子内壁无明显水垢(割管检查)。存在裂纹的8个区域均处于炉膛吹灰器辐射区域(即以吹灰器的吹灰孔为中心,半径1.0~2.0m范围内),分别位于标高17.3m、41.6m两个层面上。

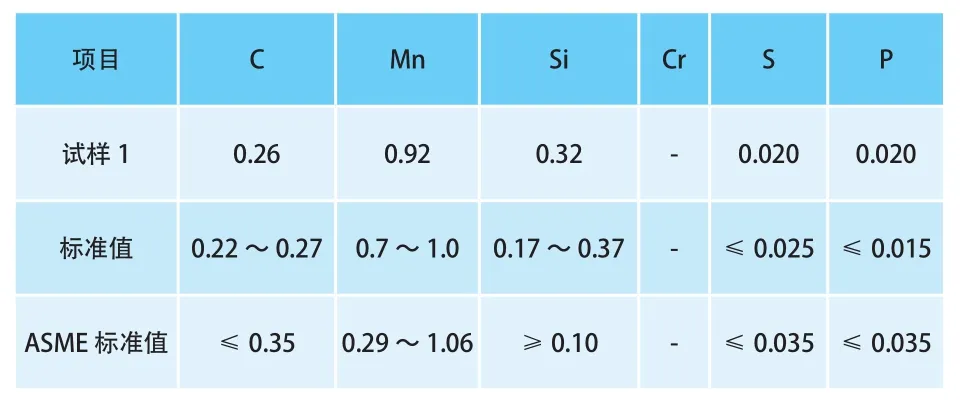

2.2 化学成分

对试样1(表面有裂纹管子)的分析结果见表1,结果表明化学成分符合SA-210C的要求。

图2 原始形态

图3 磁粉探伤形态

表1 化学成分分析结果(%)

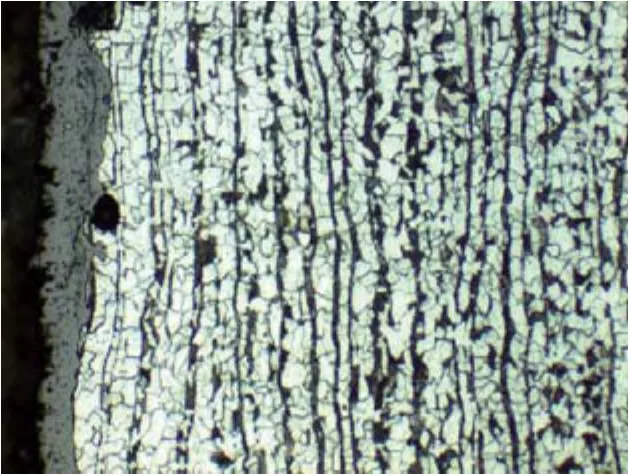

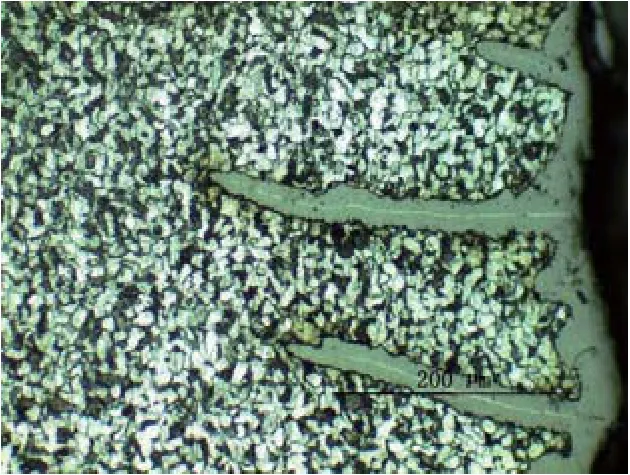

2.3 金相组织

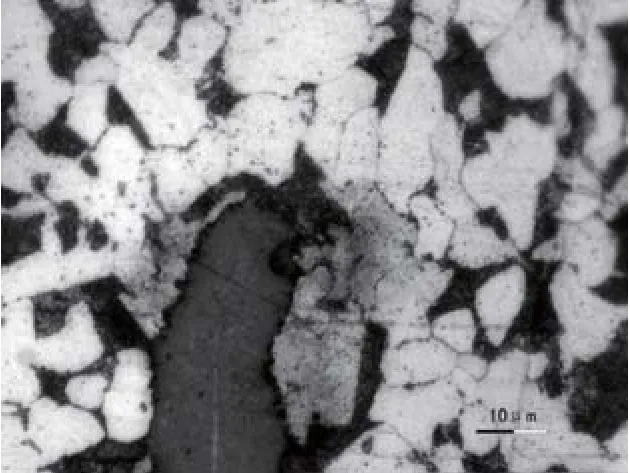

为更好的观察裂纹的微观形态,在试样1上制取纵向截面的金相试样,机械抛光、4%硝酸酒精腐蚀后在光学显微镜下观察。如图4、5、6所示,金相组织为铁素体+珠光体,并成带状分布,珠光体形态完整,晶粒度8级,组织正常。宏观金相测量最大裂纹深度2.0,主裂纹呈环向分布,由外壁向内部扩展,中间有细小裂纹断续连接,填充有大量腐蚀产物,具有分叉、穿晶开裂、中途停顿、增宽及尖端较钝的特征。

图4 向火侧内壁(200倍)

图5 向火侧外壁(200倍)

图6 裂纹尖端形态(500倍)

2.4 吹灰器运行数据

吹灰系统汽源取自后屏过热器进口集箱,在BMCR工况下压力为18.82 MPa、437℃,而后进行减温减压。炉膛分5层标高布置有57台IR-3D型吹灰器(单旋转喷嘴的短行程回转式),吹扫半径2000、角度360°、行程267。根据运行工艺,要求每班应进行一次炉膛吹灰或根据炉膛结焦情况调整次数,压力2.0MPa,温度 300℃,吹扫时间60s。

2.5 力学性能试验

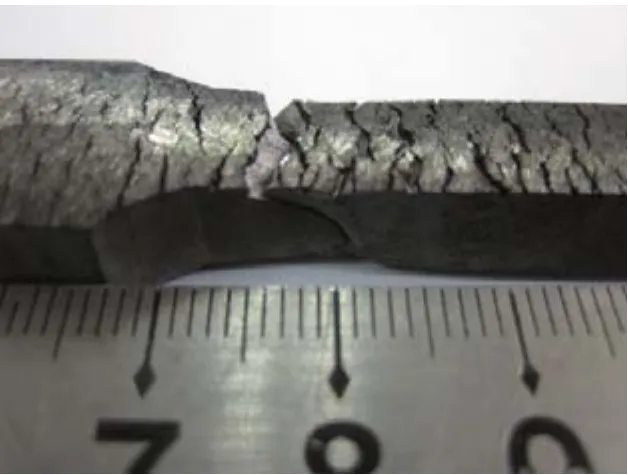

根据GB/T 228进行全壁厚试样纵向室温拉伸试验,结果见表2,试样1为表面有裂纹管子,试样2为表面无裂纹管子。可见试样1由于存在表面裂纹,其屈服强度、抗拉强度及断后伸长率均不满足要求。从试样的宏观断口可以判断,断口处塑性变形不明显,因裂纹而产生的应力集中使得试样呈现脆断倾向,如图7所示。

图7 试验1拉伸断裂后形态

表2 力学性能数据

2.6 扫描电镜分析

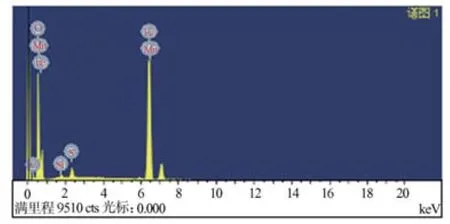

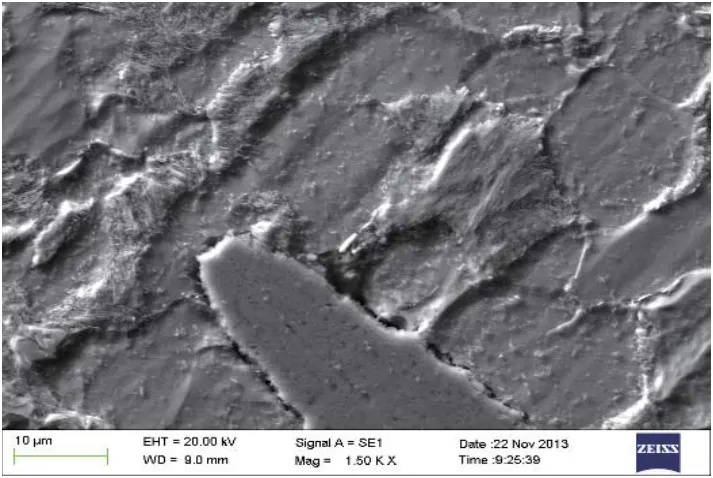

由Zeiss EVO18扫描电镜(SEM)观察可见,断口表面有明显的疲劳辉纹,裂纹内填充有大量腐蚀产物,具有分叉、穿晶、中途停顿及尖端较钝的特征。半定量分析结果为:主要成分为O、Fe,如图8、图9所示。

图8 扫描电镜(SEM)图

3 结果分析

1)水冷壁管的化学成分、金相组织及力学性能(无裂纹试样)均符合相关要求,裂纹的产生与材质无关。

2)根据宏观、微观检查情况判定裂纹为典型的低周疲劳裂纹,具体分析如下:

图9 裂纹尖端形态(1500倍)

由于出现疲劳裂纹的8个区域均处于炉膛吹灰器辐射区域,其中标高17.3m为低于燃烧器3m左右的低热负荷区域,而标高41.6m为高于燃烧器12m左右的高热负荷区域。可见吹灰器带水后蒸汽温度必定远低于操作要求的300℃,冲刷水冷壁管时产生的温差应力更大,是产生疲劳裂纹的原因。

机理:高热负荷部位的水冷壁管长期处于高温状态下(400℃~450℃),吹灰管道疏水门前集聚大量疏水,吹灰器邻近管道也有积水,若疏水不彻底,炉膛吹灰时压力2.0MPa、温度 300℃吹灰蒸汽携带大量疏水喷射进入炉膛,冲刷邻近水冷壁管。最大温差达到150℃左右(实际表面温差更高),由于水的动能相对较大,吹灰蒸汽带水对水冷壁管的冲击和吹损相当严重。管子金属因温度周期性快速变化,产生过大的应力,引起热疲劳裂纹的出现,即金属热疲劳。受冷激的金属表面会产生多个方向的急速收缩(以轴向为主)。因此,经过反复多次的吹灰冷热循环,裂纹不断由水冷壁外壁向内部扩展,直至失稳断裂。若温度变化很快且温差很大,就会形成热冲击,甚至不到10次这样的冷热循环冲击就会产生表面裂纹[1],即低周疲劳裂纹。

4 解决方案及措施

1)由于疲劳裂纹不允许进行打磨补焊,应将裂纹管段进行更换。

2)彻底排查吹灰器进气门的严密性,因为炉膛的吹灰过程接近1h,避免蒸汽过长时间形成定点冲刷。日常巡检时,应注意吹灰结束后是否有漏汽现象。

3)检查吹灰器的管道倾斜角度是否合理,包括母管和支管,能否把疏水全部排出,是否有容易积水的管路等。尤其是标高17.3m、41.6m两个层面吹灰器管路。

4)疏水的产生有两种原因,一是吹灰后管道内的蒸汽自然冷却凝结而成;二是吹灰时,高温蒸汽通入冷管道后,凝结而成。因此,吹灰前应进行彻底疏水和充分预热,使每一台吹灰器的进汽门前的管道温度达到300℃以上,提高吹灰蒸汽的过热度,以减少凝结水的产生。

[1] 李彦林.锅炉热管失效分析及预防[M].北京:中国电力出版社,2005.

Analysis and Resolution of Fatigue Crack of Boiler Water Wall Tubes in the Power Station

Li Yongjun

(Guangxi Special Equipment Inspection Institute Nanning 530219)

The outer surface of a power plant boiler water wall tube fatigue crack appeared, analytical methods: mechanical properties, SEM, etc., were used to identify the causes of fatigue cracks that water wall soot blower hydrophobic was not complete during boiler operation. In that case, the vapor contained a lot of water scour the tube, while the high temperature of the outer surface of the tube would give rise to fatigue cracks. The mechanism of which produces: pipes rapid changes in temperature will produce periodic excessive stress, causing the metal thermal fatigue, and the corresponding solutions and preventive measures.

Water wall tubes Fatigue crack Hydrophobic

X933.2

B

1673-257X(2015)04-58-04

10.3969/j.issn.1673-257X.2015.04.014

李勇军(1977~),男 ,工程师,现任广西特检院锅炉检验师,主要从事电站锅炉检验检测工作。

2014-11-27)