气瓶设计常见问题分析

陈祖志 薄 柯 续宏毅

(中国特种设备检测研究院 北京 100029)

气瓶设计常见问题分析

陈祖志 薄 柯 续宏毅

(中国特种设备检测研究院 北京 100029)

本文对目前气瓶设计存在的常见问题进行了总结归纳,归纳出的问题主要有设计文件内容不完善、设计属性和鉴定属性定义不明确、“同一设计、系列参数”设计不规范以及材料强度保证值取值、最小爆破压力计算、低温绝热气瓶最大充装量计算、阀门设计、纤维缠绕气瓶缠绕层选材几个方面,对每个方面的问题均作了剖析,并提出了解决问题的建议,可以为气瓶设计和设计文件鉴定工作提供参考。

气瓶设计 设计文件鉴定 常见问题 爆破压力 最大充装量

按照气瓶相关安全技术规范的要求[1,2],,气瓶设计文件应当经过鉴定,设计文件鉴定工作由国家质检总局核准的检验检测机构承担。本文笔者从事了多年的气瓶设计文件鉴定工作,发现气瓶设计文件存在很多共性问题,本文拟对这些问题进行逐一探讨,并提出解决问题的建议,为气瓶设计和设计文件鉴定工作提供参考。

1 设计文件内容不完善

气瓶设计文件应至少包括设计任务书、设计计算书、设计说明书、使用说明书、标准化审查报告,根据具体标准的要求还可能包括有限元应力分析报告等[2],笔者发现很多设计文件的内容不完善,其中又以设计任务书、设计计算书以及设计图样内容不完善的情况居多,下面分别加以说明。

1.1 设计任务书

设计任务书是设计工作的指令性文件,是编制其他设计文件的主要依据。设计任务书的主要功能是向设计人员提出设计条件,目前设计任务书的问题主要是提出的设计条件不充分,常见的有不给定充装介质、不给定结构型式等;另外,有些设计任务里直接给出设计壁厚、最大充装量等,而这些参数需要通过计算确定,应在设计计算书里给出。

按照TSG R1003—2006《气瓶设计文件鉴定规则》[2],设计任务书的内容应包括任务来源、任务要求、设计依据的法规标准和用户提供的有关标准及技术参数、产品用途及使用范围、主要技术参数、产品结构型式的概述、设计文件的种类、承担单位、完成时间等,其中有管理方面的内容,也有技术方面的内容,技术方面的要求应是设计文件鉴定工作的重点对象,至少应该包括以下内容。

1)充装介质。应给出充装介质的分子式和标准,并说明介质的腐蚀性、毒性、爆炸危害程度;对于混合气体,应给出各组分的含量。

2)使用环境温度。根据使用地的实际情况确定,在中国使用的气瓶,环境温度在-40℃~60℃范围内,因此气瓶使用环境温度一般确定在该范围内;

3)公称工作压力。根据储存介质种类及使用环境温度提出;

4)公称容积。根据实际储运需要提出;

5)基本几何尺寸,如对高度或直径的要求。根据使用条件限制确定;

6)基本结构型式,如立式还是卧式的要求、主要组成部分的要求。根据实际使用需要提出,应通过结构示意图进行辅助说明;

7)管口方位。根据实际使用需要确定,汽车用液化天然气气瓶的管口方位的确定应考虑在汽车上的实际安装方向。

8)材料。材料可以由任务下达者在设计任务书里直接提出,也可以由设计者在设计计算书里根据标准规范的要求选用;

9)充装系数。充装系数应根据充装介质种类及有关标准要求确定,可以在设计任务书里提出,也可以在设计计算书里确定;

10)依据的法规、标准;

11)由用户提供的有关标准和技术参数;

12)设计所需要其它的必要条件。

设计任务书的内容应满足相关法规、安全技术规范、标准的要求。对于设计任务书中的任务来源、承担单位及完成时间等内容,笔者认为属于企业内部管理问题,设计文件鉴定时只审查有无规定即可。

1.2 设计计算书

在设计计算书中,首先应根据设计任务书提出的设计条件,依据相关标准规范要求确定设计结构、选择材料并提出材料的热处理要求,然后确定设计压力、瓶体材料许用应力、焊接气瓶焊缝系数、缠绕气瓶纤维应力比等计算参数。

设计计算书最常见的问题是计算内容不齐全,如焊接气瓶及低温绝热气瓶的设计不进行开孔补强计算、带安全泄放装置的气瓶不进行安全泄放量计算等。各品种气瓶设计计算书的计算内容至少应包括见表1。

1.3 设计图样

设计图样包括设计总图和零部件图,存在的常见问题是设计总图的内容不完善和零部件图样不齐全。

设计总图的内容应包括视图、技术参数表、技术要求、钢印标志图,钢印标志图样可放在设计总图上,也可单独成图。设计总图上应注明:

1)气瓶品种;

2)设计制造所依据的主要法规、标准;

3)工作条件,包括公称工作压力、使用环境温度等,低温绝热气瓶还应包括内胆工作压力、工作温度、外壳许用外压力;

4)充装介质,包括介质的名称和分子式、介质的毒性和爆炸危害程度,混合气体应注明各组分的含量;

5)设计压力,设计温度;

6)设计壁厚,腐蚀裕量,焊接气瓶焊接接头系数;

7)低温绝热气瓶的真空度、静态蒸发率、真空夹层漏率、漏放气速率、总热传递;

8)各部件材料牌号、标准及化学成分、力学性能特殊要求,缠绕气瓶缠绕层纤维种类、标准、型号、规格、制造厂家、强度保证值;低温绝热气瓶绝热层材料类型、型号、制造厂家;

9)公称容积,低温绝热气瓶应注明内胆容积、夹层容积、有效容积;

10)储存液化气体应注明充装系数,最大充装量;

11)设计使用年限;

表1 气瓶设计计算内容要求

12)制造要求。如焊接气瓶的焊接要求;无缝气瓶的收口、收底要求;缠绕气瓶的缠绕厚度、层数、缠绕结构;低温绝热气瓶绝热层包扎要求;

13)热处理要求,应注明热处理方法及热处理强度保证值;

14)无损检测要求,应包括无损检测方法、比例、合格指标、检测时机、执行标准等;

15)耐压试验要求,应包括执行标准、耐压试验压力、试验介质、保压时间、试验温度、合格指标等;

16)气密性试验,包括执行标准、试验压力、试验介质、保压时间、试验温度、合格指标等;

17)其他逐支及批量检验要求,如外观检查、壁厚测定、制造公差检查、力学性能试验、水压爆破试验等要求;

18)安全附件要求,包括安全阀的型号、规格、开启压力,爆破片型号、规格、爆破压力,易熔合金塞材料、规格、动作温度和订购要求;

19)铭牌,包装、运输和安装要求;

20)漆色字样要求;

21)管口表。

零部件图是对气瓶拆分得到的零件和部件的图样的统称,零件是对气瓶拆分至不能进一步拆分的单个组件,部件是零件的组合,也可以是一个零件。气瓶的拆分可以按功能逐级进行,直至不能拆分为止,每一级拆分所得到的部件以及最后得到的零件都应有相应的图样。无缝气瓶的拆分较为简单,可以直接拆分为瓶体、颈圈、瓶帽、瓶阀四个零件;焊接气瓶首先可以拆分为瓶体、瓶阀、瓶帽、导管、易熔合金塞5个零部件,其中瓶体是一个焊接组件,又可以进行二级拆分为筒体、上封头、下封头、阀座、塞座、底座、护罩、衬圈、补强圈等;缠绕气瓶可以拆分为瓶体、瓶阀、颈圈、瓶帽四个部分,其中瓶体由内胆和缠绕层组合而成;低温绝热气瓶结构相对较为复杂,零部件较多,首先可以拆分为阀门组合部件、内胆、外壳、瓶口端支撑组件、瓶底端支撑组件、绝热层、分子筛盘组件等,然后对每个部件又可进行逐级拆分。对于采用标准件的部件或零件,可以不给出图样,但应在总图上或部件图上明确相应的标准号及型号、规格。

2 设计属性及鉴定属性

所有气瓶的设计文件均应经过设计文件鉴定机构的审查,按照TSG R1003—2006的规定,气瓶设计的属性分为新设计、设计修改、设计变更,气瓶设计文件鉴定的属性分为鉴定和备案。TSG R1003—2006给出了新设计的范围,但没有给出设计修改、设计变更的定义和范围,也没有明确鉴定和备案的区分,导致了在设计文件鉴定过程对不能明确所需履行的程序及相应的要求。笔者的理解及观点如下:

1)设计修改是对鉴定未通过的设计文件的修改设计,如果修改的内容在TSG R1003—2006规定的属于新设计的范围内,则应归为新设计;

2)设计变更是对已经通过鉴定的设计文件的添加功能或者局部修改设计,其目的是为了满足客户需要,设计变更应按相应产品标准规定的项目进行型式试验,如果设计变更的内容在TSG R1003—2006规定的属于新设计的范围内,则也应该按新设计考虑;

3)对已经经过鉴定的气瓶设计文件进行变更,当只是对不影响安全性能的内容进行变更,如变更制造厂名称或地址等;或是变更的内容由原设计文件可以覆盖的,如改变瓶阀的型号及安全附件的类型、且按标准的规定厂家不需要另外进行型式试验的,均可以归为备案。对于申请设计文件备案的,申请单位应在设计文件鉴定申请书中明确变更的内容,对于未在申请书中明确的内容,申请单位不得作任何修改;设计文件鉴定机构可以只对变更的部分作审查,对新的设计文件应加盖特种设备设计文件鉴定专用章。

3 “同一设计、系列参数”设计的问题

目前,气瓶的设计采取“同一设计、系列参数”做法较多,即在同一份设计文件中规定多个型号,或多种充装介质、系列公称容积、多档公称工作压力,等等,这样同一份设计文件可以同时覆盖多种情况,从而减少设计文件鉴定或备案的数量,但实际操作存在很多问题,如:

1)型式试验报告不能覆盖

表2中为某制造厂提交鉴定的焊接气瓶设计文件技术参数的部分内容,该文件同时规定了三档公称工作压力、三个水压试验压力、三个设计壁厚的气瓶,而名义壁厚共用一个值,且该制造厂希望只进行一个规格的气瓶的型式试验,试验参数按公称工作压力为4.5MPa、设计壁厚为7.7mm对应的参数考虑。该设计存在两方面的问题,一方面是不符合相关安全技术规范的要求,按TSG R1003—2006及TSG R7002—2009《气瓶型式试验规则》的要求,改变设计壁厚属于新设计,需要重新进行型式试验,因此按壁厚为7.7mm进行的型式试验,不能覆盖壁厚为4.3mm及5.1mm的情况;另一方面,对于公称工作压力为1.5MPa或3MPa的气瓶,名义壁厚取10mm,将很不经济。

表2 气瓶技术参数设计案例

2)对不同设计参数的计算不应省略

很多“同一设计,系列参数”的设计文件对不同情况不予分别计算或者省略计算,如对不同容积下的气瓶的安全泄放量不予以分别计算、对不同规格的气瓶的重量不予以分别计算等,如此不能保证设计计算的正确性,也给设计文件鉴定工作审查设计是否正确带来不便。

3)铭牌图样内容规定不正确

有些“同一设计,系列参数”的设计文件是针对多种充装介质,但在铭牌设计图样中规定充装介质为多种,不符合气瓶必须专用的规定。如某低温绝热气瓶铭牌的设计图样上规定气瓶充装介质为“ LO2/ LN2/LAr”,这样意味着同一气瓶既可充装氧气、也可充装氮气、氩气,可能造成气体混装,给气瓶的安全使用带来威胁。

4 材料强度保证值取值问题

按照《气瓶安全监察规程》[1],设计气瓶时,瓶体金属材料的屈服强度和抗拉强度应当选用材料标准规定的下限值或者热处理保证值。对于无缝气瓶,一般需要在气瓶成型完毕后通过热处理来保证材料的强度;对于焊接气瓶,有些制造时不需要作热处理,有些尽管需要作热处理,但目的不是为了保证强度。目前,有些气瓶制造厂在计算气瓶壁厚时,将材料的强度值在标准规定的下限值基础上提高了,例如,当设计选用S31608材料时,按GB 24511—2009[3]的规定,其屈服强度下限值为205MPa,但有些气瓶制造厂按275MPa计算气瓶壁厚,这样可以降低气瓶计算壁厚值,但不符合《气瓶安全监察规程》的规定,也可能带来不安全的结果。

5 最小爆破压力计算

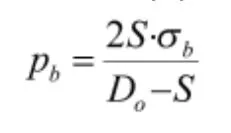

对于批量检验或型式试验项目中包括爆破试验的气瓶,设计时应进行最小爆破压力的计算,以作为试验结果评价的依据。需要进行爆破试验的气瓶,在早期发布的标准中,多数规定最小爆破压力按中径公式计算[4-9],中径公式如式(1)所示。

式中:

pb——最小爆破压力,MPa;

DO——瓶体外径,mm;

σb——气瓶瓶体材料热处理后抗拉强度保证值或材料标准规定抗拉强度下限值,MPa;

S——气瓶筒体设计壁厚(无缝气瓶),或最小实测壁厚(焊接气瓶),或名义壁厚(GB/T 15385—1994[9]),mm。

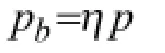

新近发布的标准[10-13]均依据爆破安全系数计算最小爆破压力,即按式(2)计算。

式中:

pb——最小爆破压力,MPa;

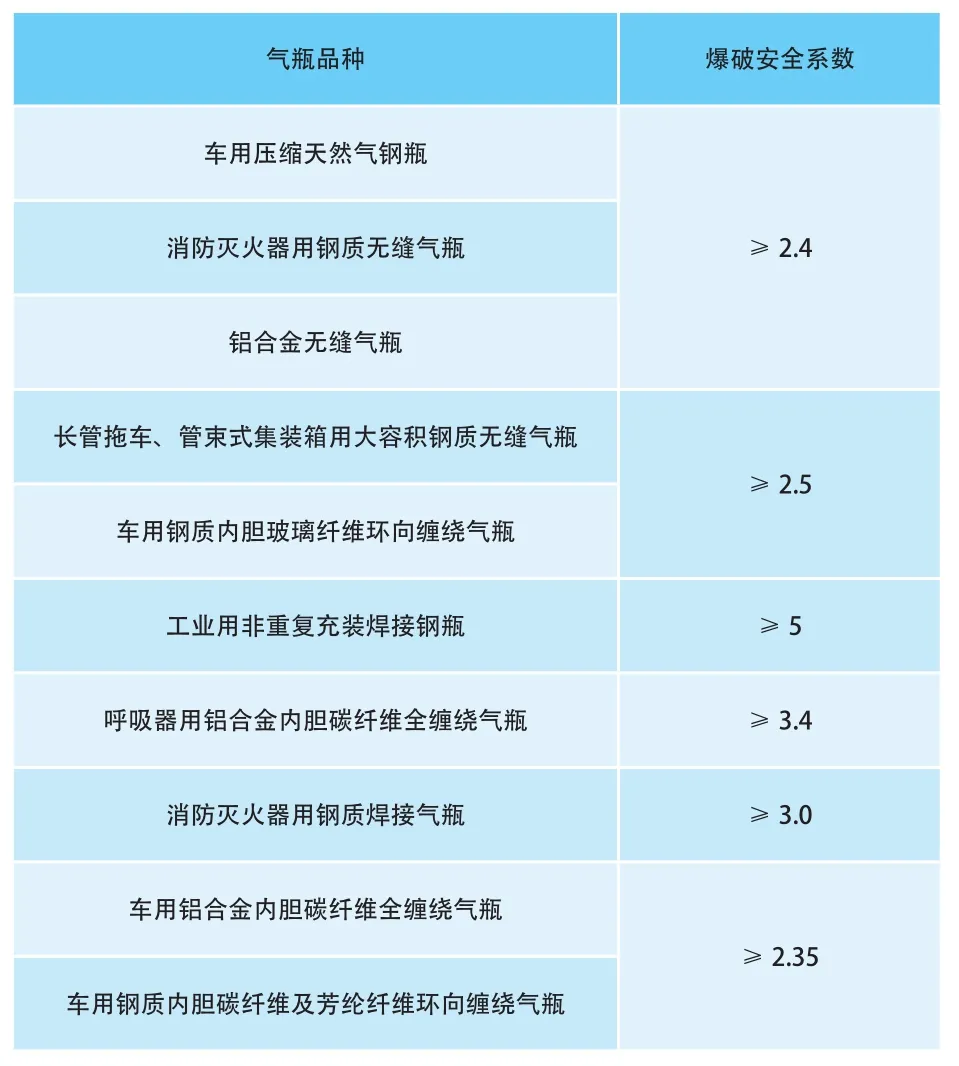

η——爆破安全系数,应符合表3的规定;

p——公称工作压力。

气瓶的实际爆破试验压力,既与气瓶的壁厚及材料的强度指标有关,也受材料的本构关系、韧性指标、塑性指标等因素的影响。气瓶爆破试验压力应是气瓶结构尺寸与材料机械性能的综合反映,中径公式是基于理论力学推导的结果,其中考虑了壁厚和材料强度的影响,爆破安全系数主要是基于经验总结的结果。有些气瓶制造厂设计气瓶时,不考虑气瓶的实际承载需要及经济性,盲目的将气瓶的名义壁厚取得过大,如某气瓶制造厂设计的焊接气瓶公称工作压力为3.4MPa,水压试验压力为5.1MPa,设计壁厚为4.4mm,名义壁厚取为6.6mm,按式(2)计算得到的最小爆破压力为10.2MPa,而按中径公式计算得到的爆破压力为20.09MPa,此时若取爆破试验压力为10.2MPa作为爆破试验的合格评价指标,既不科学,也可能会带来不安全的结果。

表3 气瓶的实际爆破安全系数

6 低温绝热气瓶最大充装量计算

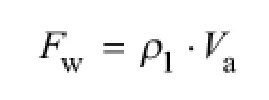

低温绝热气瓶最大充装量可按式(3)进行计算[14]:

式中:

Fw——最大充装量,kg;

ρ1——充装时低温液化气体的密度,kg/m3;

Va——内胆有效容积,即内胆允许的最大盛液容积,m3;

低温液化气体充装入气瓶后,由于吸热温度会逐渐上升,压力也随之不断上升,同时体积不断膨胀,最后压力会上升至安全阀的开启压力,此时如果液体已膨胀至将瓶内空间全充满,当压力进一步上升导致安全阀开启时,低温液体将会直接从安全阀喷射出来,这种排放方式泄压缓慢且容易使泄压通道产生冰堵现象,因此存在很大的安全隐患。为了避免上述情况,保证安全阀以气相排放,需要在气瓶内留有足够的安全空间(Vs)。有效容积是总容积减去安全空间剩下的部分。

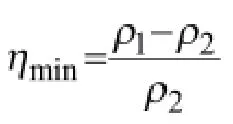

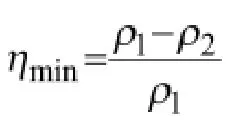

安全空间根据其作用原理,可以按式(4)计算。

式中:

ηmin——安全空间占内胆容积的百分比,%;

ρ1——充装时低温液化气体的密度,kg/m3;

ρ2——安全阀开启压力下液化气体的密度,kg/m3。

可见,气瓶所需要的最小安全空间取决于:充装时液体的密度及安全阀的开启压力,二者均是温度的函数,在相同安全阀开启压力条件下,充装液体的温度越低,其密度越高,所需要的安全空间越大,同样的充装条件下,安全阀开启压力越高,开启时液体的温度越高,密度越小,所需要的安全空间越小。按式(3)计算得到的安全空间仅能满足液体膨胀的最低要求,实际设计中,考虑到适当增加安全空间的容积,使安全阀完全以气相排放,实际设计时,一般都以式(5)计算安全空间:

目前,低温绝热气瓶已经发展出了两个品种:车用压缩天然气气瓶及俗称“杜瓦瓶”的焊接绝热气瓶。对于汽车用液化天然气气瓶,我国目前还没有相应的国家标准,其设计生产一般都依据由行业标准化组织评审备案的企业标准。对车用低温瓶的安全空间的要求,经历了一个逐渐明确和细化的过程,在早期制定的标准中均是直接规定了安全空间占公称容积的百分比要求,没有考虑充装液体饱和蒸气压及安全阀开启压力的影响。在全国气瓶标准化技术委员会新近评审备案的标准中,对安全空间的要求作了较细的规定,不但作了数值上的规定,也给出了计算原则的规定,按其规定,充装饱和蒸汽压为0.8MPa的LNG液体且安全阀的排放压力为1.6MPa时,安全空间应至少为内胆总容积的10%,对于允许充装饱和蒸汽压低于0.8MPa的LNG的气瓶,则应根据LNG充装压力和安全阀开启压力下的密度差来设计安全空间。目前车用低温瓶设计上存在的常见问题主要表现在两个方面,一是直接给出某一安全空间值,而不根据充装液体的密度和安全阀的开启压力对其是否满足要求进行校核;二是不按实际充装液体的密度计算最大充装量,而是采用饱和蒸汽压为0时的液体密度(0.426kg/L)计算,得到的最大充装量偏大。

对于焊接绝热气瓶,我国的国家标准GB 24159[14]中并没有对安全空间提出明确的要求,大多数设计都是人为的给定一个安全空间值,而所给定的值有很多不满足式(4)的要求,按国家标准GB 28051《焊接绝热气瓶充装规定》的要求,焊接绝热气瓶的充装应采用称重法,而实际上很多气瓶充装时采用打开放空阀观察的方法,一般都是充满,使得有效容积失去意义。

7 阀门选型的问题

阀门是气瓶的重要附件,其基本功能是在气瓶的充装、储存和使用过程中,控制气体进出和调节流量,有些瓶阀带安全泄压装置,在发生超压等异常情况时,还会对气瓶起到保护作用。

我国对气瓶阀门实行制造许可制度,并要求进行型式试验。气瓶设计时,应选配好阀门,并在设计图样和设计说明书中做出明确的规定。部分车用气瓶的标准[8,10,11],对瓶阀变更提出了补充型式试验的要求,补充的项目见表4,之所以需要补充这些项目是因为阀门的变更可能会影响气瓶型式试验结果,因此阀门安装后进行的气瓶型式试验可视为对阀门型式试验的一种补充。对于车用瓶,瓶阀的选配影响气瓶的安全性能一定要选用与气瓶一起进行过型式试验的对应型号的瓶阀,才能保证气瓶与瓶阀附件安全性能的一致性和适配性,因此在气瓶的设计时,不仅要明确阀门的型号规格,还需要明确阀门的生产厂家。

对于汽车用液化天然气气瓶以及呼吸器用复合气瓶,尽管产品标准中没有明确阀门变更需补充的型式试验项目要求,但型式试验项目中也包括火烧试验,而火烧试验结果也都受瓶阀或安全附件性能的影响,笔者建议在设计文件中也应明确阀门的制造厂家。

表4 瓶阀变更的型式试验要求

8 纤维缠绕气瓶缠绕层选材的问题

我国目前已经制订了车用压缩天然气钢质内胆玻璃纤维环向缠绕气瓶[10]及呼吸器用复合气瓶的国家标准[13],其中对缠绕气瓶缠绕层的选材均作了相应的规定。对于车用钢内胆环缠气瓶,缠绕层浸渍材料和纤维均要求选用符合相应国家标准或行业标准要求的材料,并要求气瓶制造厂通过进场检验、气瓶产品性能批量检验和型式试验对缠绕层材料的性能进行验证。对于呼吸器用复合气瓶,缠绕层材料要求选用符合相应标准的规定及制造厂的要求。按GB 24160的要求,改变纤维材料制造厂家、纤维材料及树脂材料均属于设计变更;按GB 28053的要求,变化材料亦属于设计变更,标准中没有明确材料的范围,可理解为包括内胆材料、纤维材料及树脂材料。目前,我国尚没有制定玻璃纤维、碳纤维等材料的国家标准或行业标准,缠绕气瓶缠绕层材料均采用按企业标准生产的材料,不同企业标准中规定的材料性能和技术指标各不相同,产品的实际性能也存在很大差异。因此,为了保证缠绕气瓶性能的可靠性和稳定性,设计文件中不但应明确缠绕层材料力学性能指标,还应明确材料的制造厂家、标准及型号规格,目前,仍有部分气瓶制造厂提交的设计文件不满足此要求。

9 结论

1)参照相关标准的要求,提出了设计任务书、设计计算书及设计图样的内容要求。

2)给出了设计修改、设计变更的界定条件,明确了气瓶设计文件鉴定和备案的适用条件。

3)对于常见的“同一设计,系列参数”作法存在的型式试验不能覆盖、计算内容不齐全、铭牌内容不规范等问题,制造企业应有足够的重视。

4)指出了材料强度保证值取值、最小爆破压力计算、低温绝热气瓶最大充装量计算、阀门设计、纤维缠绕气瓶缠绕层选材几个方面存在的问题,并提出了解决问题相应的建议。

[1] 质技监局锅发[2000]250号.气瓶安全监察规程。

[2] TSG R1003—2006 气瓶设计文件鉴定规则[S].

[3] GB 24511—2009 承压设备用不锈钢钢板及钢带[S].

[4] GB 5099—1994 钢质无缝气瓶[S].

[5] GB 5842—2006 液化石油气钢瓶[S].

[6] GB 5100—1994 钢质焊接气瓶[S].

[7] GB/T 11640—2001 铝合金无缝气[S].

[8] GB 17259—1998 机动车用液化石油气钢瓶[S].

[9] GB/T 15385—1994 气瓶水压爆破试验方法[S].

[10] GB 24160—2009 车用压缩天然气钢质内胆环向缠绕气瓶[S].

[11] GB 17258—2011 汽车用压缩天然气钢瓶[S].

[12] GB 28051—2011 焊接绝热气瓶充装规定[S].

[13] GB 28053—2011 呼吸器用复合气瓶[S].

[14] GB 24159—2009 焊接绝热气瓶[S].

Analysis of Common Problems in the Design of Gas Cylinders

Chen Zuzhi Bo Ke Xu Hongyi

(China Special Equipment Inspection and Research Institute Beijing 100029 )

In this paper the common problems in design of gas cylinder are analyzed and summarized as follows: 1) the contents of design document were imcomplete; 2) both design attribute and appraisal attribute were not defined clearly; 3) the same design with series parameters was lack of standardization;4) the guarantee value of material strength was not used standardly; 5) the minimum of burst pressure was calculated unscientifically; 6) the maximum of filling weight of cryogenic insulated cylinders was calculated without merit; 7) Valve selection was performed not based on codes and standards; 8) material selection of reinforced layer of fiber-wrapped cylinder was conducted not according to safety technical specifications. The problems mentioned above are analyzed and the corresponding suggestions are given, which could provide

for design of cylinders and document appraisal.

Design of cylinder Design document appraisal Common problems Burst pressure Filling weigh

X933.4

B

1673-257X(2015)04-33-07

10.3969/j.issn.1673-257X.2015.04.009

陈祖志(1979~),男,博士,高级工程师,主要从事承压类特种设备安全检测与评价及技术研究工作。

2014-12-09)