基于智能仪表的磨矿自动化与信息化研究与开发

王美燕,王建民

(1.华北理工大学 电气工程学院,河北 唐山 063009;2.曹妃甸发展投资公司,河北 唐山 063200)

基于智能仪表的磨矿自动化与信息化研究与开发

王美燕1,2,王建民1

(1.华北理工大学 电气工程学院,河北 唐山 063009;2.曹妃甸发展投资公司,河北 唐山 063200)

选矿自动化;信息化;磨机控制仪;互联网+

本文论述一种基于磨机控制仪表的磨矿自动化与信息化系统。实现了嵌入式磨矿智能控制仪的设计,介绍了监控软件系统的设计方法,说明了基于以太网与Internet的信息化解决方案,说明了基于数据库及网络的监管软件的设计,实现了选矿自动化与信息化的结合。

我国矿企中,大型选矿企业数量约占3%,产量约占25%,中小型选矿企业产量约占75%。除了大型选矿企业实现了自动化,大部分中小选矿厂没有实现生产过程的自动化[1]。即使大型矿企,早期建设的生产线,也有相当一部分还是手动操作。我国选矿自动化特别是中小选矿厂自动化的潜力还远没有挖掘出来。

从选矿自动化的水平来看,磨矿是选矿生产过程的关键环节,现在的选矿自动化基本上停留在料、水局部参数的控制上,能够实现磨机负荷控制[2]等智能控制的企业很少。所以采用自动化提升生产效益的潜力有待进一步提高。

另外,我国的大部分选矿自动化相对于企业的信息系统[3]是一个孤岛,除了少数大型企业,大部分企业的自动化与企业信息化没有联系,企业的管理水平有待提高。

因此,需要开发出一套适合于中小选矿厂的自动化与互联网相结合的系统。该项目开发了一套基于专用智能仪表的,用C++进行监控界面设计,用C#进行管理软件设计的互联网+磨矿自动化系统。该系统具有投资少、见效快、安装简单、操作方便、可靠性高、网络化的特点。

1磨矿自动化与信息化的总体设计

中小型选矿厂实现磨矿自动化要求投入少、见效快、易于使用、便于维护。传统的PLC构成的磨矿集散控制系统[4]往往接线复杂、需要专业人员维护、投资高、与管理系统不容易结合,不能满足中小选矿厂的要求。因此,采用专用磨机智能控制仪为基础构建的磨矿自动化系统,操作计算机软件采用高级语言编程,一般现场人员就可掌握,可靠性高,便于维护。系统结构图如图1所示。

磨机控制仪采用ARM单片机实现,液晶显示,实现料与水的检测与控制,实现磨音检测、磨机电流检测、矿浆浓度4~20 mA检测接口,同时实现按键、指示灯、磨机等设备运行状态输入、连锁等开关量输入输出接口。

操作计算机实现现场运行的操作,具有工况图显示、数据输入、数据显示、运行曲线等人机界面,并具有磨机负荷智能控制等功能。与磨机控制仪采用RS485通讯、MODBUS协议。软件采用VC++编程。

矿内管理信息系统采用客户机/服务器(C/S)模式。服务器通过RS485及MODBUS协议与操作计算机实现通讯,数据存入SQL Server数据库中,客户机通过以太网读取数据库中的数据,完成画面显示、数据统计、数据挖掘、报表打印等管理功能,采用VC#编程。

公司一级管理信息系统采用游览器/服务器(B/S)模式,与操作计算机相连的GPRS模块将运行信号发送到通讯网络,通过Internet传输到远程公司管理信息系统服务器。终端通过Internet游览数据库中的数据,完成画面显示、数据统计、远程故障诊断等功能。

图1 基于仪表的磨矿自动化与信息化系统结构图

2磨矿控制仪的设计

2.1磨矿控制仪的硬件设计

磨矿控制仪采用功能强大的ARM系列单片机STM32F103ZET6实现。采用128×64点阵液晶显示,15个按键,2个RS485通讯接口,11个光隔开关量输入,4个用于指示的晶体管开关量输出接口,3个用于设备驱动的继电器输出接口,检测量包含皮带秤重量、皮带秤速度、水流量、磨机电流、磨音等。模拟输出包含4路给料机、2路电动水阀门控制量。

为提高皮带秤检测精度,采用24位高精度无伪码A/D转换器CS5560芯片,压力的差压信号通过AD620放大。

皮带秤速度检测利用皮带测速装置的码盘输出的脉冲,通过单片机计数器在1s中的个数的计算实现。

其它模拟量信号的检测采用A/D转换器TCL2543实现,该转换器12位精度,11路通道,0~5 V输入。外部输入的4~20 mA信号经精密250 Ω电阻转换成1~5 V信号接到A/D转换器的输入端。

磨音信号经滤波、放大,转换为0~5 V信号,接入A/D转换器TCL2543输入端。

模拟量输出采用D/A转换器TLC5615,输出10位精度的1~5 V信号,再通过V/I转换电路输出4~20 mA电流信号。

两路RS485输出电路,采用具有抗雷击保护的SN75LBC184芯片实现。

2.2磨矿控制仪的软件设计

磨矿控制仪采用C语言编程,为了实现键盘输入、数据显示、数据采集、控制运算、输出控制、串行通讯等多任务功能,设计了等键函数getcha()。主程序在需要的地方调用等键函数,其基本框架如图2所示,等键函数流程图如图3所示。

料水的控制采用PID算法,磨机负荷采用专家控制方法[4]。根据专家经验饱磨或欠磨情况各采用3级响应处理,磨机负荷正常时,采用模糊PID控制。

图2 主程序基本框架流程图 图3 等键函数流程图

3监控计算机的软件设计

3.1实时监控的实现

工业监控系统大多数要求"实时"地检测、显示与控制。使用CWin::SetTime()函数允许指定静态函数,在定时器超时的情况下调用,每过50 ms向窗口类发送一个WM_TIMER消息,窗口类调用一次OnTimer 函数。在OnTimer 函数中,可以调用数据检测、控制算法、控制输出等函数。OnTimer 函数构造为如下形式:

void CMjzdhView::OnTimer(UINT nIDEvent)

数据通讯;输入检测;控制算法;输出刷新;报警输出;画面显示;数据累计;

OnTimer实现了监控系统的实时控制。

3.2命令及数据的输入

Windows操作系统提供了方便的命令及数据输入方法,菜单功能可以作为命令输入,如运行、暂停、打印等,对话框可用来进行数据的输入。

3.3工况图的动态显示

工况图的动态显示可以用位图方法加以实现。程序通过周期调用不同画面产生动画效果,表现工况图的动画效果。

3.4数据通讯的实现

串行通讯使用MFC CFile类,采用多线程实现。为打开一个串行端口,需使用:

CFile file;

CFileException e;

file.Open(portName, CFile::modeReadWrite, &e );

从该端口进行读写操作,需使用:

UINT nBytees = Read( Void * lpBuf, UINT nCount );

file.Write( void *lpBuf, UINT nCount ) ;

端口的波特率、奇偶位和停止位等,可以用Windows API 中的SetCommState()函数来设置。

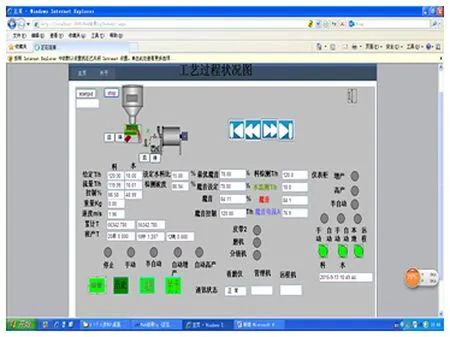

通讯协议采用MODBUS协议,主从方式。与磨机控制仪的通讯,监控计算机为主机。与管理计算机的通讯,监控计算机为从机。监控界面如图4所示。

图4 监控计算机工况图与运行曲线

4管理计算机的软件设计

管理计算机包含两部分,一部分为在局域网基础上由客户端/服务器(C/S)模式组成的管理信息系统,用于职能科室如生产科、财务科的日常管理。一部分由游览器/服务器(B/S)模式构成的因特网管理系统,用于公司领导及远端工作人员使用。

4.1C/S模式内部管理信息系统

C/S模式服务器的数据来源于监控计算机。为了保证控制层的可靠性,服务器与监控计算机采用RS485及MODBUS协议,从而保证了管理计算机的病毒不会侵入到控制级。

由监控计算机传送来的数据存入SQL2005数据库,同时对数据进行显示、运行曲线显示、报警输出、打印等功能。客户机从数据库取得数据,完成相应的显示、数据综合、报表打印等工作。

管理计算机客户端与服务器都采用C#语言编程,C#具有编程简单、功能强、适合于网络编程的特点。对数据库的读写采用ADO技术,通过连接(connection)、命令(command)、数据读取器(DataReader)、数据适配器(DataAdapter)、数据集(DataSet)实现数据库的数据操作。

为保证运行的可靠性,管理界面只能显示,不能对运行状态进行控制。

4.2B/S模式远程管理信息系统

B/S模式管理系统的服务器数据,由监控计算机通过GPRS发送到无线通讯网络,再由无线通讯网络经由Internet传输到指定IP地址的B/S模式管理系统的服务器,该服务器将信息接收并存入数据库中。

监控界面Web应用程序由VS2010中的C#语言编写,其类型为asp.net文件。 C#与SQL Server2005连接并读取数据库中的数据,一方面用于数据显示,另一方面用于运行曲线描点作图数据并绘制图形曲线,最后将其发布。远程公司管理人员在本地计算机打开指定IP地址的网页就可以看到现场运行的实时画面。该系统初步实现了Internet与选矿自动化的结合,界面如图5所示。

图5 B/S模式管理计算机服务器发布界面

5结论

(1)该系统采用专用磨机智能控制仪表,现场安装简单,由仪表构成的系统更接近现场,现场布线大大减少,维护简单,一般技术人员就可维护,使得自动化可以在技术力量相对薄弱的中小选矿厂得以应用。

(2)该系统的磨矿控制采用专家控制算法,该算法在承德兴隆矿业公司磨矿自动化的试验表明,操作简单可靠,产量可提高10%左右。

(3)自动化与信息化的信息连接采用RS485通讯,既投资少,又可起到防火墙的作用,且可靠性高。

(4)信息化提升了管理水平,管理人员不用到现场即可通过网络了解现场的运行情况。该系统适合在中小选矿厂推广应用。

[1]杨琳琳,唐秀英,宁旺云.选矿自动化发展现状及趋势[J]. 现代矿业, 2012,516(4):116-118.

[2]邹金慧,黄宋魏,许江淳.基于PLC的磨矿分级智能控制系统[J].自动化仪表,2007,28(11):43-45.

[3]辛智娟,梁铭力.综合自动化在包钢(集团)公司白云西矿选矿中的应用[J].中国矿业,2010,19(8):185-186.

[4]周平,柴天佑.磨矿过程磨机负荷的智能检测与控制[J].控制理论与控制应用,2008,25(6):1095-1098.

Research and Development of Grinding Automation and Informatization Based on Intelligent Instrument

WANG Mei-yan1,2,WANG Jian-min1

(1.College of Electrical Engineering, North China University of Science and Technology,Tangshan Hebei 063009, China;2.Tangshan Caofeidian Development Investment Group Co.Ltd,Tangshan Hebei 063200,China)

grinding automation;informatization;grinding controller;internet+

A kind of grinding automation and information system based on the grinding mill control instrument were discussed in this paper. Embedded grinding intelligent control instrument was designed. The design method of monitoring software system was introduced. The solutions based on Ethernet and internet informatization were illustrated, and the supervision software design based on database and network was illustrated. The combination of automation of mineral separation and information technology was realized.

2095-2716(2015)04-0059-06

TP212

A