煤矿井下气体检测系统技术

创新者:任国礼

煤矿井下气体检测系统技术

创新者:任国礼

进行煤矿井下瓦斯气体检测,能实时掌握井下各区域瓦斯浓度,进行瓦斯超限报警,及时进行通风控制、人员疏散,避免瓦斯爆炸、人员伤亡的恶性事故发生。因此进行煤矿井下瓦斯气体检测至关重要。本文围绕煤矿井下气体检测系统相关技术进行研究,引入以太网技术,设计了井下气体检测装置与地面监控主机。

煤矿井下存在有CH4、CO等易燃易爆气体,当因井下通风不畅,造成瓦斯聚集,可能会引发瓦斯爆炸的恶性事故。事故发生后不仅会毁坏矿井,影响煤矿正常开采,而且严重情况下会造成井下矿工的伤亡。近几年随着煤矿地不断开采,煤矿的挖掘深度不断增加,煤层瓦斯气体浓度增加等不利因素又增加了煤矿发生瓦斯爆炸的可能。为此检测井下瓦斯气体的浓度,进行通风控制、人员疏散等工作意义重大。现有的井下气体检测装置未能将数据上传或是采用的通信技术落后,已经不符合智慧矿山的要求,需要设计新型的煤矿井下气体检测系统,本文对此展开研究意义重大。

煤矿井下气体检测系统的构成

图1 煤矿井下气体检测系统的构成

煤矿井下气体检测系统中的气体检测装置一般检测井下CH4气体浓度,当然也有检测井下氧气或是毒性气体的。从结构上又可分为携带式与固定式:携带式允许井下人员携带检测装置实时或定期检测进行气体种类与浓度,而固定式则安装于井下固定地点,实时检测该地点气体种类与浓度。本文着重讨论固定式气体检测装置。

随着科技发展,煤矿安全监视系统越来越智能化,原有井下固定式检测装置由于没有上传数据的功能或是只能通过串口简单地将数据传递给计算机未能实现数据的远方实时监视,已不适用现有的煤矿安全监视系统。为此新型检测装置必须能够将采集到得气体浓度数据传递到煤矿地面监控中心。新的煤矿井下气体检测系统的构成如图1所示。煤矿井下各气体检测装置一方面完成对所在地点的气体进行实时采集分析气体组成与含量并进行实时显示,并进行预警;另一方面通过以太网网路将数据进一步传输给地面监控中心的监控主机,以便煤矿管理人员实时监控井下各监测点的气体瓦斯含量。

该新型煤矿井下气体检测系统采用以太网进行数据传输,消除了原有RS232或是485通信造成的传输距离的限制,通信网络能在煤矿井下进行任意拓展、全方位覆盖井下各处,且能够根据井下的布局灵活配置气体检测装置。而且地面监控中心能够获取井下各区域的气体瓦斯浓度,也可根据瓦斯浓度进行实时处理分析,当浓度超限时也可对井下相关区域按危险程度发出报警信号。

煤矿井下气体监测装置的设计

煤矿井下气体检测装置的硬件简化图如图2所示。图中瓦斯传感器、温度传感器将装置所在煤矿井下区域的气体与温度转换成电信号通过调理电路输出给CPU单元。CPU以DSP作为硬件核心,完成信号的获取采集运算工作,并进一步分析判断是否瓦斯传、温度超限而后发出报警。同时装置将采集到的瓦斯气体数据通过以太网实时传输给地面监控中心。按键与显示部分完成读取人员按键输入与液晶显示功能,电源部分给装置内各器件供电使装置正常运行,调试接口允许厂家在出厂前和现场调试设备。

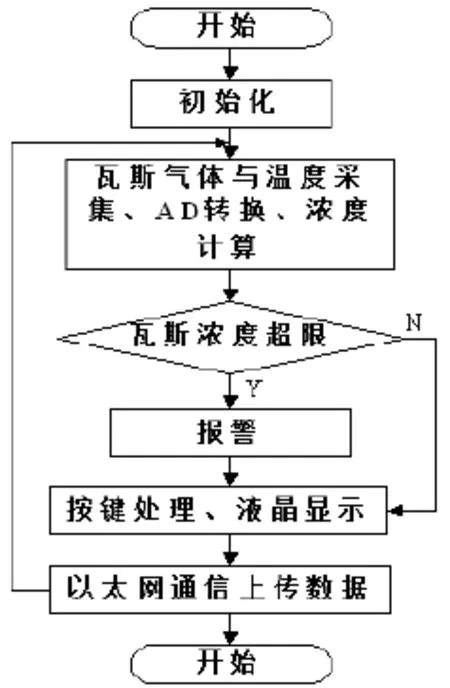

装置上电开机后首先进行液晶显示屏、DSP芯片、以太网控制器等器件的初始化,然后进行瓦斯浓度与温度的采集工作。DSP芯片对输入的瓦斯信号进行浓度急速与判断,如果超限发出警报。无论浓度是否超限,计算出的瓦斯浓度均通过当液晶屏实时显示,并将数据打包成数据帧格式通过以太网传递给地面监控中心。软件流程图如图3所示。

图2 煤矿井下气体检测装置的硬件简图

图3 软件流程图

地面监控中心监控主机设计

地面煤矿监控中心应设置一台符合工业控制要求的电脑作为井下瓦斯气体监控主机。该监控主机要求能通过以太网实时接收进行气体检测装置上传的瓦斯数据,并进行处理以便进行界面显示。而且地面瓦斯监控主机允许煤矿管理人员进行设定瓦斯超限阈值、设定数据读取周期、打印报表等工作。

监控主机软件采用VB进行程序编写,程序设计主要由以太网通信控制部分、数据处理、界面显示、超限报警、用户管理、参数配置等几部分组成,设计框图如图4所示。监控主机软件通过以太网通信控制程序解析出井下各区域气体检测装置上传的数据后通存入数据库中以便进行数据进一步处理。数据库同时也应存储煤矿管理人员的户名密码、监测区域编号、中间运行数据等等。监控主机应能提供良好的监视控制界面,煤矿管理人员能直观地观测出井下监测区域的瓦斯气体浓度,并通过界面打印报表、维护系统等。

图4 监控主机软件设计图

结语

本文首先介绍了进行煤矿井下瓦斯气体检测的重要性,然后结合以太网技术提出了新型的井下气体检测系统。本文接着对系统中的井下气体检测装置与地面监控主机进行了设计。该系统使得井下各区域瓦斯浓度监控变得更实时、准确、直观、可靠。对提高煤矿安全生产有重大意义。

10.3969/j.issn.1001-8972.2015.21.032