互感器中氢气含量超过注意值的原因

马 铭

互感器中氢气含量超过注意值的原因

马 铭

本文根据某地区变电站部分互感器油中氢气含量增长的情况,参考一些专业书籍、咨询厂家以及结合其他专业试验,分析数据,由DL/ T722—2000《变压器油中溶解气体分析和判断导则》判断,进行归纳总结主要有三方面的原因:设备内部残留气体、内部故障、油中含水。

变压器油气相色谱法监测的对象是油中溶解气体(氢气、甲烷、乙烯、乙烷、乙炔、一氧化碳、二氧化碳、总烃),对这些气体组分进行监测分析,可以反映设备以及油质的好坏。加强周期试验和状态监测监督设备,能够及早地发现充油电气设备内部存在的潜伏性故障,是监督和保障设备安全运行的一个重要手段。

充油电气设备油质监督过程中,互感器中经常发现油中的氢气含量超过注意值(150µL/L)或增长较快,数据分析,有的伴有烃类气体的增长,有的单纯氢高。氢气含量是色谱分析的主要指标,总结分析氢高的原因,有利于保障设备安全运行和更好地管理设备。

互感器色谱分析情况

经过多年的油务化学工作,发现油中氢气含量增长在充油设备特别是互感器缺陷和故障中占有一定的比例。我通过对某地区互感器中氢气含量超过注意值的大量数据分析,总结归纳了以下几种情况。

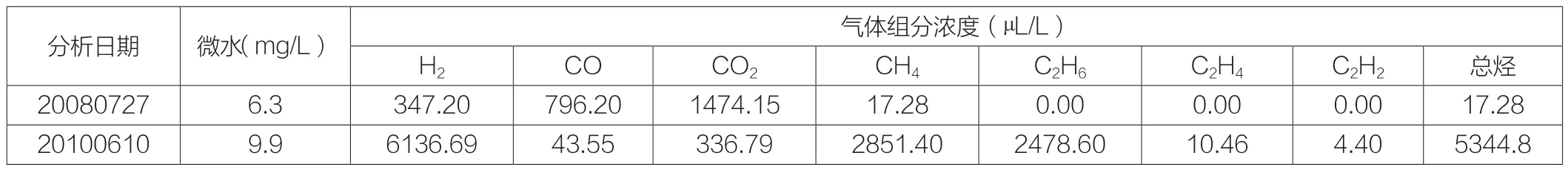

氢气、总烃含量严重超标,设备发生内部故障。

某220kV变电站110kV电流互感器综检,C相色谱分析氢气含量26684.92µL/L,总烃2595.53µL/L,高压试验介损增长,内部存在局部放电故障,上报主管领导后,立即停电,拆除更换。

某110 kV变电站35kV电压互感器B相谐振过电压引起设备烧毁,油中气体色谱分析为高能量放电兼高温过热故障,当天夜里拆除原设备进行更换。

结论:氢气、总烃含量突增,故障严重,需尽快停电检修或更换。

这类故障一旦在监测周期发现数据突增,会及时处理。但也有不可预见性,需要专业间协同监督,加强状态检修,及早发现、及早注意、及早处理。

表1 110kV电流互感器C相色谱分析数据

表2 35kV电流互感器B相色谱分析数据

表3 110kV电流互感器B相色谱分析数据

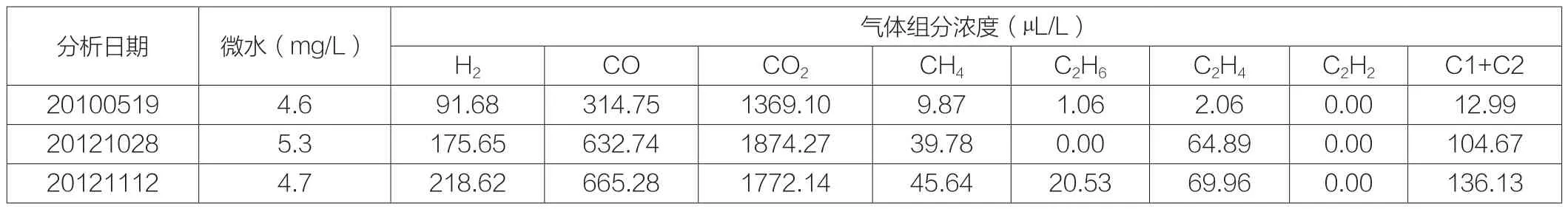

氢气、总烃数据增长,含量超标,设备存在故障。

某220 kV变电站110kV电流互感器B相色谱分析氢气、总烃含量增长,复查气体缓慢增长,判断设备内部有低温过热故障,建议加强监督并检修处理。该组设备后更换为少油倒置设备。

某35 kV变电站35kVⅠ母电压互感器A相2008.4.29氢气、甲烷含量过高,跟踪分析判断为低能量局部放电故障,跟踪监督至更换。

结论:氢气、总烃超过注意值,内部曾有过低能量放电和过热故障,需加强监督,跟踪分析是否有持续或继发故障。

表5 110kV电流互感器B相色谱分析数据

表6 110kV电流互感器A相色谱分析数据

历史氢高

某220 kV变电站110kV电流互感器B相氢气偏高属历史原因,数据最高时氢气2231.96µL/L,总烃110.44µL/L,跟踪分析加强监督,数据平稳基本无增长,无继发故障,归于正常监督。

结论:设备无继发故障,数据平稳,归于正常监督。油中气体含量较高在设备有停电机会时建议滤油、充氮或换油处理。

设备投运后总烃、氢气增长较快,经复查后无增长趋势,是设备残存气体在运行过程中释放。

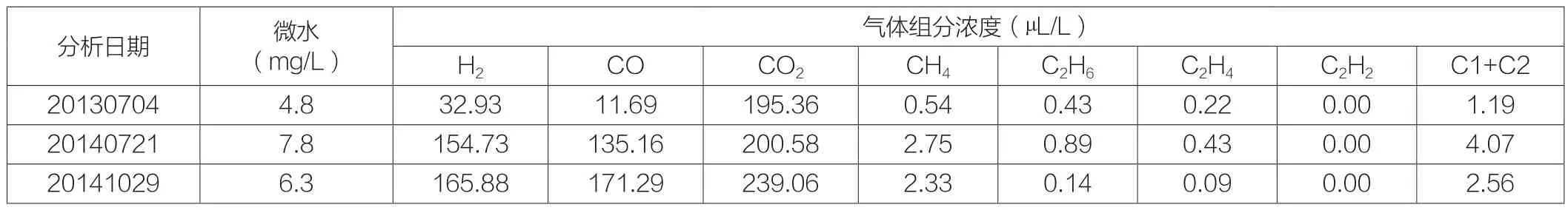

某220 kV变电站110kV电压互感器A相2013.8.3投运,投运后氢气增长较快,复查后含量平稳,转入正常监督。

某110kV变电站35kV电压互感器A相2008.10.29投运,投运后氢气、总烃都有增长,监督一段时间后含量平稳。

结论:新投运电流互感器投运后氢气增长较快,运行一段时间就稳定了。

一些35kV电流互感器还存在投运后总烃和氢气都增长的情况,总烃中甲烷一般较高,大部分在连续跟踪后数据渐趋稳定。

造成氢气、总烃增长的主因未查明和根除,我们考虑是设备内部残存气体在运行过程中析出。设备内部特征气体含量较高时依然存在安全隐患,建议在有停电机会时对油进行处理。

油中含水

某35 kV变电站35kV电压互感器投运前2010.3.6验收,油中水分含量超标,氢气、总烃含量过高,通过充氮、换油处理后,油质验收合格。2010.3.20投运。运行一段时间后,氢气还是有些高。

结论:油中微水含量与油质好坏和设备内部情况都有关系。油中微水含量高,氢气含量相应会高些。

互感器中氢气含量超过注意值的原因分析

从以上数据分析我们考虑有三方面原因:设备内部残留气体、内部故障、油中有水。

设备出厂时残留氢气

由于互感器在制造时受干燥、浸渍、高电压试验的热应力和电应力的作用,使绝缘材料分解产生氢、烃类气体,吸附在较厚的纤维材料中,短期内难以释放于油中,在运行一段时间后发现数据较高,也有一些互感器在投运前检测出烃类气体和大量的氢气。

互感器密封不严,内部绝缘材料受潮,油中水分在电场作用下,会发生脱氢反应,使油中氢气含量增加。

互感器内部的碳素钢或不锈钢会吸附氢气,新的不锈钢可能在加工过程中或焊接时吸附氢而又慢慢释放到油中。特别是在温度较高,油中溶解有氧时,某些油漆(醇酸树脂)在加工过程中含有水分,会吸收大量氢气,在不锈钢的催化下,可能生成大量的氢,在制造过程中脱附处理又不彻底,以致造成了设备投运后在电和热的作用下,氢气慢慢释放出来。

表7 35kV电压互感器A相色谱分析数据

表8 35kV电压互感器色谱分析数据

出厂时打压、加压较高,油质发生分解造成。

我们曾经请厂家处理了几组35kV电流互感器备用间隔,这几组设备氢气、总烃含量都在70~100µL/L左右,超过新油注意值,不能投运。经厂家和检修班组充氮处理后,含量降下来都在10µL/L以下。我们咨询厂家,可能是出厂时打压、加压较高,油质发生分解造成。考虑内部材质问题,设备内部存在有活性的金属材质,会起触媒作用,同油发生化学反应,使油中出现氢气含量较高的现象。

这类气体究其原因可能是在制造厂时,某些非故障因素使设备内部残留有较多的故障特征气体,因此,投运前取样分析把好验收关是非常重要的,投运后跟踪判断也不能盲目,要综合多次数据,防止误判断。

设备内部故障产生氢气。

氢气是放电性故障中的主要成分之一,但在过热性故障时也会产生,因此用它区别故障性质,其特征性不很强,但它也可能是一种故障信息,需要综合气体判断。

局部放电产气特征是氢组分最多(占氢烃总量的85%以上),其次是甲烷。

油中水分脱氢

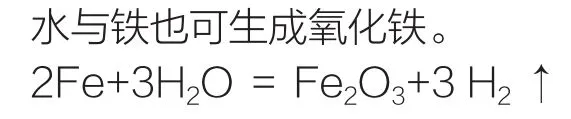

充油设备内部有水受潮时,油中水分和含湿杂质易形成“小桥”或者绝缘中含有气隙均能引起局部放电,而产生氢气;同时水分在电场作用下的电解作用和水与铁的化学反应,也可产生大量的氢气。

绝大部分充油电气设备,容器底部都有不同程度的水存在,产生水的原因是多方面的,水的存在加速了金属的腐蚀。由于钢材本身含有杂质,铁与杂质间存在电位差,当水溶解了空气中二氧化碳,或油中的少量低分子酸后,便成了能够导电的溶液,这种溶液与铁及其杂质构成了一个微小的原电池。其化学反应为:

铁失去电子生成Fe2+后,与溶液中的OH¯结合形成Fe(OH)2,吸附在铁表面的H+,在阳极获得电子,生成H,放出氢气。

因此,进水受潮的设备里,氢气在氢烃总量中所占的比例更高。

总结

氢气含量是色谱分析的主要指标,在气体监测过程中,应考虑到多方面的因素,严格按规程规定做好监督,加强状态检修,做好设备缺陷管理,有异常及时回馈信息,查找原因,尽早排除隐患,采取措施以保证设备的安全运行。

对数据异常设备应加强监督力度,多次对比数据增长情况,以保证数据的准确性,必要时请电科院配合做好数据的分析采集对比,做到不误判断导致设备异常扩大。

针对35kV互感器数据异常较多,设备自身安全稳定性也差,需加强跟踪、及时处理排除设备隐患。

新设备出厂投运前,一定要严把验收关。投运前各项指标良好的设备,在以后的监督中也很少出现问题。

10.3969/j.issn.1001-8972.2015.24.005