阵列电极(WEE)联合线性极化技术(LP)研究海水-大气界面区碳钢的腐蚀行为

胡杰珍,程学群,李晓刚,邓培昌,王 贵

(1.北京科技大学腐蚀与防护中心,北京100083;2.广东海洋大学 海洋与气象学院,湛江524088;3.广东海洋大学 工程学院,湛江524088)

阵列电极(WEE)联合线性极化技术(LP)研究海水-大气界面区碳钢的腐蚀行为

胡杰珍1,3,程学群1,李晓刚1,邓培昌2,王 贵3

(1.北京科技大学腐蚀与防护中心,北京100083;2.广东海洋大学 海洋与气象学院,湛江524088;3.广东海洋大学 工程学院,湛江524088)

金属在海水-大气界面的水线腐蚀严重,腐蚀机理复杂,具有重要的科学研究价值。通过阵列电极(WBE)测试技术捕获部分浸泡于海水中的碳钢阵列电极的阴阳极分布规律;通过线性极化技术(LP)测试获得垂直于海水-大气界面的碳钢阵列电极列的腐蚀电流与腐蚀电位;通过电化学阻抗谱(EIS)与腐蚀形貌观察法相结合的方法探讨了垂直于海水-大气界面的碳钢阵列电极列的腐蚀机理差异。结果表明:垂直于海水-大气界面的碳钢分别在水线区域和近海水-大气界面的海水区域存在两个腐蚀峰,腐蚀峰的腐蚀电流是其他区域的3~10倍;大气中的腐蚀电位高于海水中,处于海水中的碳钢腐蚀电位随浸泡时间逐渐升高而处于大气中的腐蚀电位逐渐下降;海水中碳钢的腐蚀产物疏松、附着力差,在大气中则腐蚀产物致密、附着力强;海水-大气界面区碳钢的腐蚀是由电位差、溶解氧浓度、腐蚀产物等多因素控制的。

海水-大气界面;腐蚀;阵列电极(WBE);溶解氧浓度

金属材料在海洋大气与海水交换界面区存在严重的腐蚀[1]。在海-气交换界面金属的腐蚀属于水线腐蚀,水线作用下的金属腐蚀是国内外腐蚀科学家关注的难点和热点问题之一[2-4]。最早由 Evans等对气/液界面金属的腐蚀进行研究[5]。Evans认为由于水线区域不同的充气状态导致水线附近形成了氧浓差电池,使半浸在KCl溶液中的钢片遭受严重腐蚀,而紧靠气/液交界线的区域通常腐蚀轻微[6]。Tomashov[7]认为水线以上的气相区域和水线以下的液相区域分别形成了多个微观原电池,而气体相区域与液相区域之间又存在宏观原电池。Jeffrey等[8]通过固定在浮筏上的长尺寸挂片研究了距水线上下不同距离碳钢的腐蚀规律,发现水线处腐蚀较轻,平行于水线阴阳极区交替出现。

上述研究结果仅根据腐蚀形貌和腐蚀失重推测出阴极和阳极区,对水线腐蚀的研究不够深入。水线腐蚀是一种高度集中的局部非均匀腐蚀,而利用片状电极只能反映整个试样表面的宏观平均电化学信息。为了获得水线腐蚀的原位电化学信息,并捕获局部腐蚀的电位和电流分布等重要的电化学信息,陈亚林[2,9-10]等利用阵列电极 (也称为“丝束电极”WBE)技术研究了水线腐蚀,获得了水线腐蚀进程中的电偶电流分布,并结合阵列电极的腐蚀形貌给予水线腐蚀较好的解释。阵列电极技术的利用,虽然可以捕获水线腐蚀的原位电化学信息,但是只能获得电偶电流或电偶电位分布,阴、阳极区分布等定性信息。

1 试验方法

1.1 阵列电极的制作

φ2.0mm的Q235碳钢丝。制作阵列电极时将碳钢丝截成5种长度不一的小段,截取的钢丝焊接上导线,插入模具中,用配制好的环氧树脂封成10×10矩阵电极,见图1,封装完之后,使用水磨砂纸将阵列电极表面逐级打磨至1 000号,直至电极表面水平光滑,然后依次用无水乙醇、丙酮进行清洗,用冷风吹干,然后放在干燥器中备用。

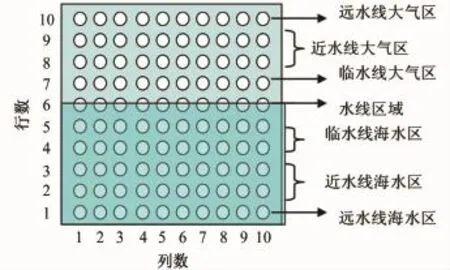

1.2 模拟海水-大气界面环境

取湛江湾海水,将海水倒入一10 L玻璃容器中,阵列电极1~6行浸入海水中。其中海水-大气界面所处的第6行所处区域定义为“水线区域”,根据距离水线区域的距离从上向下分别分为:远水线大气区、近水线大气区、临水线大气区,水线区域,临水线海水区、近水线海水区、远水线海水区,见图2。

图1 阵列电极制作示意图Fig.1 Schematic representation of WBE

图2 阵列电极区域划分示意图Fig.2 Schematic representation of WBE regionalization

1.3 电化学测试

1.3.1 阵列电极的电偶电流、电偶电位分布测试

阵列电极的电偶电流、电偶电位分布测试采用电化学噪声测试方法。测试过程中,以饱和甘汞电极(SCE)为参比电极,阵列电极中99根电极(处于电连接状态)与电化学噪声测试中的工作电极1(W1)相连、另1根电极在测试时与其他电极断开并与电化学噪声测试中的工作电极2(W2)相连,记录一定时间的电流、电位信息后,把单根电极和99根电极连接,然后再取另一根电极进行测试,准确记录每根电极测试的连接与断开时间。电化学噪声测试采用Autolab电化学工作站ECN模块,数据记录频率为2 Hz。分别在试验进行到1、3、6、10、15、21、28d时测试阵列电极的电偶电流和电偶电位分布。

1.3.2 线性极化测试

问题情境是在现今教学当中常常使用的一种教学方式,在教学的过程中,以问题的形式来与学生进行互动,引导学生进行数学知识的自我探寻,从而加强学生的学习效率,激发学生的求知欲望,引发学生进行思考,加强学生的思维活性。

在阵列电极的电偶电流、电偶电位分布测试完成后,选择阵列电极中垂直海水-大气界面、处于阵列电极中间的一列(第5列)进行线性极化测试。每一单根电极测试完成后,立即与其他电极连接。测量中使用三电极体系,单根电极是工作电极,2 cm×2 cm铂网电极是辅助电极,参比电极是饱和甘汞电极,测试中扫描电位范围是±15 mV。利用Autolab电化学工作站自带软件 NOVA10.1对线性极化曲线进行分析,获得第5列每一单根小电极的腐蚀电流密度(Jcorr)和腐蚀电位(Ecorr)。

1.3.3 电化学阻抗测试

在完成线性极化测试后,对第6列电极进行电化学阻抗测试。在 Autolab电化学工作站上测试,测量中使用三电极体系,单根电极是工作电极,2 cm×2 cm铂网电极是辅助电极,参比电极是饱和甘汞电极。测试中电位幅值为15m V,频率范围为10m Hz~100 k Hz。

1.4 腐蚀形貌分析

在完成第28天的电化学测试后,取出阵列电极,用清水缓慢冲掉表面的海泥,利用蔡司数码体式显微镜记录第7列电极的腐蚀形貌,然后除掉表面疏松的腐蚀产物,重新记录第7列电极的腐蚀形貌,放大倍数为200倍。

2 结果与讨论

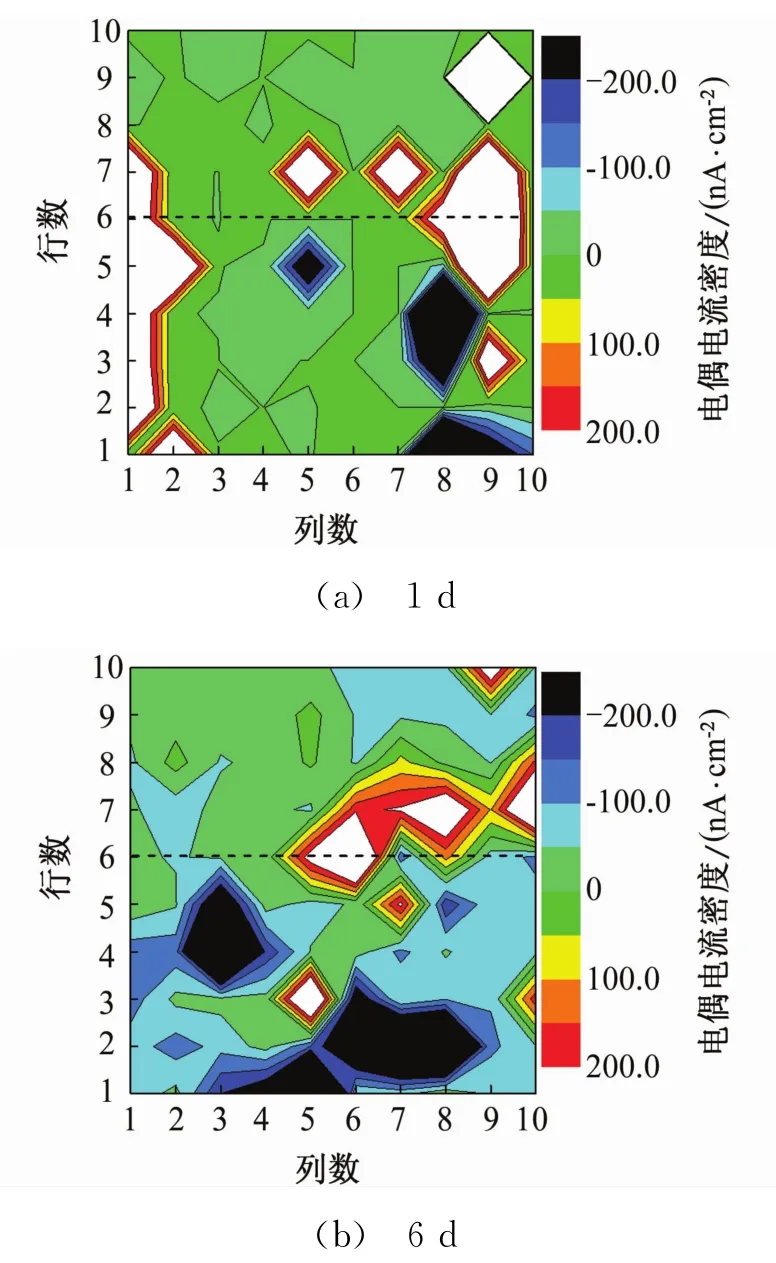

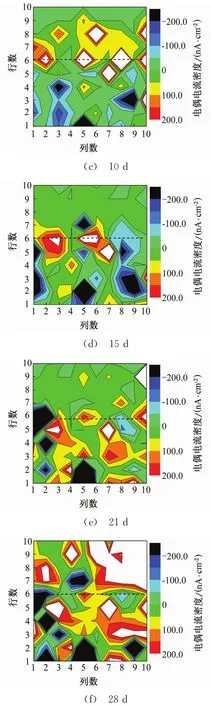

2.1 电偶电流分布情况

图3是碳钢阵列电极随海水浸泡时间延长电偶电流电化学噪声分布图。在第1天时,阳极区域主要位于海水-大气交换界面的水线区域,水线之上的远水线大气区和近水线大气区电流很弱。这是因为远水线大气区和近水线大气区表面比较干燥,腐蚀较弱。水线区域及临水线大气区发生较明显腐蚀,是因为在此范围内形成了一层液膜,有利于氧气的传输,促进了碳钢的腐蚀。在第6~10天时,水线之上的区域较大面积发生明显腐蚀,而海水浸没区域腐蚀较弱。在此阶段,随着电极表面腐蚀产物增多,液膜扩散至远水线大气区,液膜中氧气的传输较快,因此水线之上区域发生大面积腐蚀。在海水浸没区域,阳极区很小、腐蚀较轻,因此说明在此阶段发生局部的非均匀腐蚀。在15~21d时,阳极区由大气区域经水线区域迁移到海水浸没区域,由此说明水线之上区域供氧充足电位较高为阴极区域,海水浸没区域电位较低为阳极区域,形成了宏观非均匀腐蚀。由电偶电流变化规律可知:碳钢在海水-大气界面的腐蚀,在15d前主要是以局部的非均匀腐蚀为主,15d之后主要是水线之上大气区域与海水浸没区域碳钢之间的宏观非均匀腐蚀。

图3 电化学噪声测试的阵列电极电偶电流分布图Fig.3 Galvanic current distributions of WBE in sea-air interface

2.2 第5列电极的腐蚀电流与腐蚀电位

图4为第5列电极的腐蚀电位变化图,图5为第5列电极的腐蚀电流变化图。由图4、图5可知,随着腐蚀的进行,腐蚀产物逐渐增加,碳钢阵列电极表面的润湿区域逐渐增加,在第1天只能测试至第7行,第10天后,极化曲线测试可以测试至第9行。初始时,处于大气区域与处于海水区域电极的腐蚀电 位相差近200mV,到第6天腐蚀电位差下降至100m V。在海水中电极电位逐渐升高,在大气中腐蚀电位逐渐降低,第10天后,腐蚀电位差已很小。由图5可知,腐蚀较快的区域主要是海水-大气界面的水线和临水线的海水区。在试验前6天,峰值分别在第6行和第3行,两个峰的腐蚀电流密度约300 n A·cm-2;试验的第10天,第3行处的峰值急剧增加,达到1 000 n A·cm-2左右;10d之后,第3行处又急剧下降到100 n A·cm-2左右,而第6行的腐蚀电流略有增加。由极化曲线分析可知,两个严重腐蚀区域分别是水线区域和近水线海水区,水线区域碳钢电极的腐蚀电流在整个试验期内缓慢增加,近水线海水区的腐蚀电流先迅速增加,再迅速降低。

图4 第5列电极的腐蚀电位分布Fig.4 Corrosion potential distributions of the fifth column electrodes

图5 第5列电极的腐蚀电流密度分布Fig.5 Corrosion current distributions of the fifth column electrodes

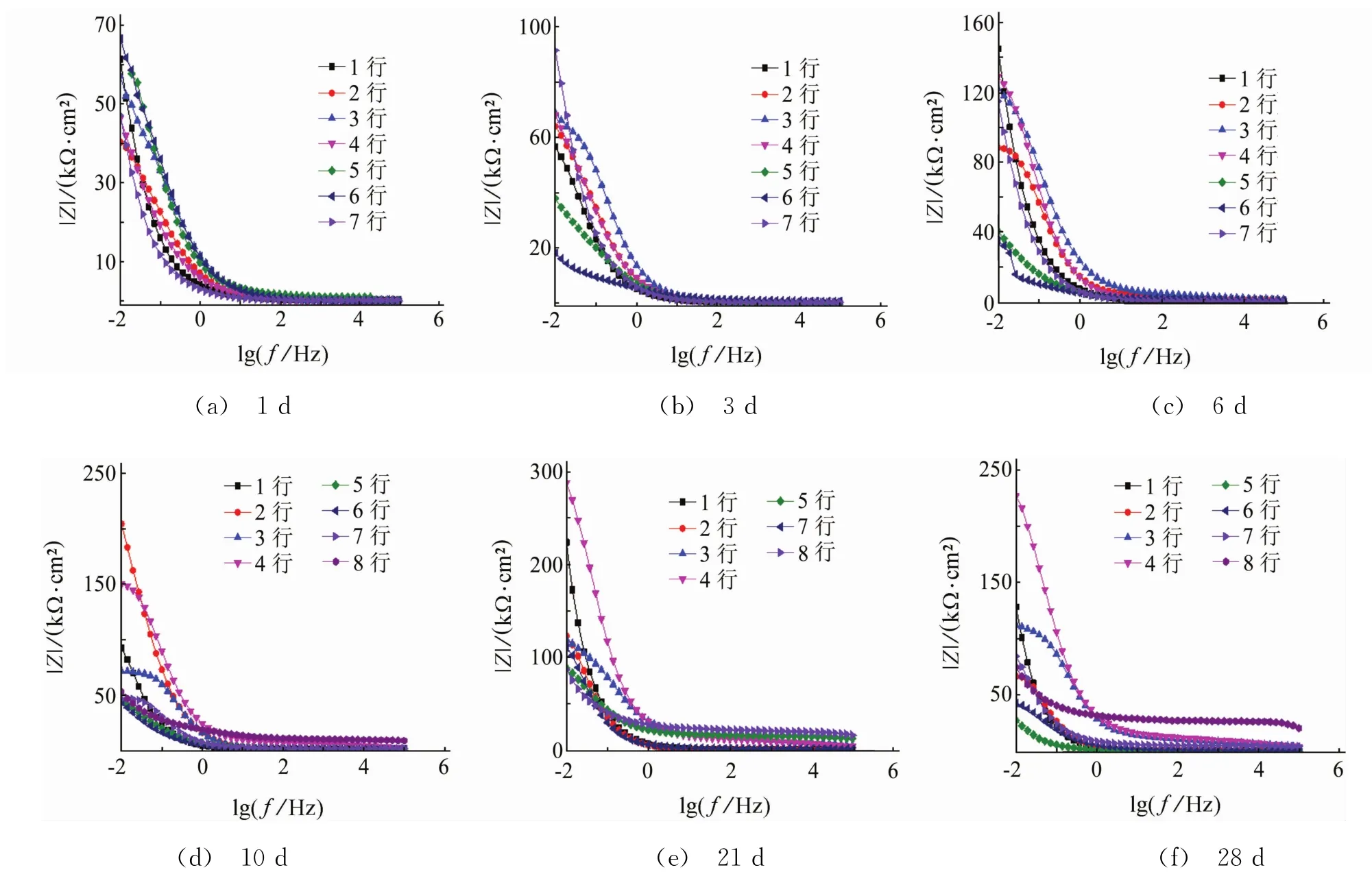

2.3 第6列电极的电化学阻抗

图6为第6列电极的电化学阻抗 Nyquist图,图7为Bode图。由图6和图7可知:在浸泡第1天时,处于海水中的第1和处于邻水线大气区的第7行WBE的阻抗较大,其他WBE的阻抗相近,线的形状相似;从浸泡第3天开始,第5行和第6行阻抗急剧减小,且出现明显的扩散阻抗。处于临水线的第4行电极的阻抗值在整个试验过程中较其他电极要大,且谱线形状保持不变。阻抗值整体上逐渐增加是由于在腐蚀过程中腐蚀产物逐渐增加而引起的。第5、6行电极阻抗值迅速降低是因为该处的电极处于非均匀腐蚀阳极区域,且供氧充足,发生了严重的腐蚀,第4行处于水线腐蚀峰和近水线海水区域腐蚀峰之间,是稳定的阴极区域,因此在整个试验过程都阻抗最大,腐蚀最弱。

图6 第6列电极的阻抗Nyquist图Fig.6 Nyquist diagrams of the sixth column electrodes

图7 第6列电极的阻抗Bode图Fig.7 Bode diagrams of the sixth column electrodes

2.4 第7列电极的腐蚀形貌

图8为第7列电极的腐蚀形貌。从除锈前的形貌观察可以发现:处于海水中的第1至6行电极表面有较多的蓬松腐蚀产物,其中第1~3行微电极表面腐蚀产物为粘稠絮状,第4~6行电极表面腐蚀产物为疏松簇状;第7~8行电极表面有一较薄层腐蚀产物;第9~10行电极表面有黑色坚硬且附着牢固的腐蚀产物。从除锈后的形貌观察可以发现:第1至4行电极表面没有形成致密的腐蚀产物层,电极表面处于活化状态;第5、6行电极表面的局部区域形成了密实的腐蚀产物层;第9、10行电极表面形成了较大范围的致密腐蚀产物层。

图8 第7列电极的腐蚀形貌Fig.8 Macro-corrosion morphology of the seventh column electrodes before(a,c,e,g,i,k,m,o,q,s)and after(b,d,f,h,j,l,n,p,r,t)cleaning rust

3 结论

在海水与大气交换的水线区域,碳钢存在较为严重的腐蚀。通过阵列电极技术捕获的电偶电流分布图发现:在海水浸泡前15d,碳钢主要发生局部区域的非均匀腐蚀;在海水浸泡15d后,发生的是处于大气区域与处于海水浸没区域的碳钢之间构成的宏观非均匀腐蚀。线性极化技术测试结果表明,垂直海水-大气界面的碳钢分别在水线区域和近水线海水区域存在腐蚀峰。通过腐蚀电位、电化学阻抗及腐蚀形貌的比较可以初步判断,处于水线区域、远水线海水区、近水线海水区、近水线大气区和远水线大气区,碳钢的腐蚀机理不同。

致谢:感谢国家 重点基础研究发展计划 (973 计 划,2014CB643300)和国家材料环境腐蚀平台给予的资金支持。

[1]侯保荣,郭公玉,马士德,等.海洋环境中海-气与海-泥交换界面区腐蚀与防护研究[J].海洋科学,1993(2):31-34.

[2]陈亚林,张伟,王伟,等.WBE技术研究水线区Q235碳钢腐蚀[J].中国腐蚀与防护学报,2014,34(5):451-458.

[3]YONGJ T,STUART B,BRIAN K.Mapping non-uniform corrosion using the wire beam electrode method.Ⅲ.Water-line corrosion[J].Corrosion Science,2001,43:1931-1937.

[4]GUBNER RJ.Biofilms and accelerated low-water corrosion in carbon steel piling in tidal waters[D].Portsmouth:University of Portsmouth,1998.

[5]EVANS U R.Report on corrosion research work at cambridge university interrupted by the outbreak of war[J].J Iron Steel Inst,1940,141:219-234.

[6]EVANS U R.Translated by Hua B D.The corrosion and oxidation of metals[M].Beijing:Mechanical Industry Press,1976:70-75.

[7]TOMASHOV N D.The theory of corrosion and protection of metals[M].New York:Mac Millan,1966.

[8]JEFFREY R,MELCHERS R E.Corrosion of vertical mild steel strips in seawater[J].Corros Sci,2009,51(10):2291-2297.

[9]张雪.利用阵列电极研究水线腐蚀机理[D].青岛:中国海洋大学,2013.

[10]陈亚林.阵列电极技术研究水线区金属腐蚀及涂层剥离过程[D].青岛:中国海洋大学,2014.

Evaluation of Sea-air Interface Area Corrosion for Carbon Steel by WEE Technique and LP Technique

HU Jie-zhen1,3,CHENG Xue-qun1,LI Xiao-gang1,DENG Pei-chang2,WANG Gui3

(1.Corrosion and Protection Center,University of Science and Technology Beijing,Beijing 100083,China;2.College of Ocean and Meteorology,Ocean University of Guangdong,Zhanjiang 524088,China;3.Engineering College,Ocean University of Guangdong,Zhanjiang 524088,China)

The corrosion of carbon steel in the sea-air interface area was studied by means of wire beam electrode(WBE),linear polarization (LP)technique,electrochemical impedance spectroscopy (EIS)and corrosion morphology.The WBE of carbon steel in the water-line area and under the waterline corroded seriously.The Icorrof the WBE in the two areas was the three-to ten-fold of that in the others areas.The Ecorrof the WBE in the air area was higher than that of the WBE in seawater area in the experimental period.The Ecorrof the WBE in the air area gradually lowered and the Ecorrof the WBEin the seawater area gradually increased.The corrosion product of WBEin the seawater was fluffy and had low adhesion.The corrosion product of WBE in the air was compact and had strong adhesion.The corrosion of carbon steel in the sea-air interface area is controlled by the potential difference,dissolved oxygen concentration and corrosion product.

sea-air interface;corrosion;wire beam electrode(WBE);local area;dissolved oxygen concentration

TG174

A

1005-748X(2015)11-1014-07

10.11973/fsyfh-201511002

2015-05-31

国 家重 点 基 础 研 究 发 展 计 划 项 目(2014CB643300);国家材料环境腐蚀平台项目

李晓刚,教授,博士,从事材料腐蚀与防护的研究,lixiaogang@ustb.edu.cn