沐若水电站大坝混凝土配合比与碾压试验

姜小梅

(中国水利水电第八工程局有限公司 湖南 长沙 410004)

沐若水电站大坝混凝土配合比与碾压试验

姜小梅

(中国水利水电第八工程局有限公司湖南长沙410004)

通过对沐若水电站碾压混凝土原材料进行系统的试验研究,针对本工程料源为弱风化或微风化的砂岩,人工细骨料石粉含量高等特点,采用粉煤灰、高效减水剂以及引气剂组合联掺方式进行碾压混凝土配合比设计。

沐若水电站;碾压混凝土;配合比设计;工艺试验

1 工程概述

沐若水电站工程地处马来西亚婆罗洲岛的砂捞越州,坝址位于Rajang河流域源头沐若河上,距Bintulu市约200km。

该工程主要由碾压混凝土重力坝、坝身表孔溢洪道、引水系统(含调压井)、发电厂房、生态流量引水发电系统等组成。坝顶长度440.5m,最大坝高146m,大坝混凝土166.4万m3,其中碾压混凝土159.0万m3。工程主要任务是发电,水库正常蓄水位540m,死水位515m,总库容120.43亿m3,调节库容54.75亿m3,电站总装机容量为944MW。

2 RCC配合比设计

2.1试验目的

根据沐若工程原材料以及技术要求,通过混凝土配合比优化试验,确定满足设计技术要求与现场施工要求,并具有较高技术经济效果的混凝土施工配合比。

2.2原材料检测

水泥:使用Cms Cement(Bintulu)Sdn.Bhd.供应的OPC,相当于GB175-2007标准P.Ⅰ42.5水泥。水泥表观密度3150kg/m3,水泥水化热3d为274J/g,7d为308J/g。

粉煤灰:试验采用Mukah粉煤灰,细度2.6~7.7%,需水量比为85~88%,表观密度2660kg/m3,粉煤灰品质达到Ⅰ级灰标准。

骨料:采用大坝料场砂岩人工骨料,骨料主要成分为长石石英砂岩,骨料碱活性检测表明砂岩骨料为非活性骨料。

人工砂细度2.21,石粉含量23.6%,d≤0.08mm的颗粒含量10.2%,表观密度2550kg/m3;粗骨料表观密度2570kg/m3,吸水率2.1~2.6%。

外加剂:经过品质性能检验与适应性验试,选用湖南江海科技发展有限公司的TG-2缓凝高效减水剂与TG-1A型引气剂。

2.3初选配合比

根据室内试验成果,初选RCC配合比基本参数见表1。

表1 初选RCC配合比基本参数表

对初选的RCC配合比基本参数进行校核试验,混凝土力学性能、变形性能及耐久性均符合设计技术指标要求。

由于沐若工程处于原始森林,坝址区仅有两条砂岩岩脉,分别用于坝址和料场。根据料场取芯检验结果,砂岩吸水率大,表观密度值偏小,平均值为2.538g/cm3,大坝砂石系统生产的细骨料细度模数偏小,石粉含量偏高。系统多次改造后,人工砂石粉含量仍保持在22~27%范围,细度模数为2.2~2.6,均突破现有规范标准。

针对上述问题,结合砂石骨料加工生产及品质的实际情况,进行了混凝土施工配合比的校正试验,即内掺石粉RCC配合比试验,采用石粉作为掺合料代替部分粉煤灰,既有利于提高人工砂的产量,又降低了粉煤灰用量,经济效益显著,且能保证混凝土施工的需要。

2.4内掺石粉RCC配合比试验

试验证明,人工砂中含有适量的石粉含量,特别是提高到18%左右,可有效的改善砂浆及混凝土的和易性、保水性,提高混凝土均质性、密实性、抗渗性、力学指标及断裂韧性。

微弱风化砂岩骨料在大体积碾压混凝土的应用,无论在国内、国际,沐若工程均属首例。基于沐若工程人工砂石粉含量较高的情况,可以将部分石粉(SP)作为掺合料,石粉以人工砂中内含方式掺用,水胶比表达式为:W/[C+(F+SP)]。

2.4.1砂岩石粉品质检测

石粉的品质检验参照粉煤灰检验标准进行,砂岩石粉的品质检验结果表明:沐若砂岩石粉颗粒较粗,细度(0.045mm筛余量)为75%,超出45%的Ⅲ级粉煤灰标准;需水比为108%,满足Ⅲ级粉煤灰的要求。

2.4.2石粉掺量对胶砂强度的影响试验

按照水泥胶砂强度检验方法,“粉煤灰F+石粉SP”掺量为30%,进行“F+SP”不同组合比例的水泥胶砂试验。试验结果表明:F+SP(80:20)与F+SP(70:30)时:需水比≤95%,满足Ⅰ级粉煤灰的要求;细度为22.1~28.7%,接近Ⅱ级粉煤灰的要求;28d龄期的水泥胶砂的抗压强度比>70%,抗折强度比>80%。90d龄期的水泥胶砂的抗压强度比与抗折强度比均>90%。

从理论上可以认为掺加F+SP(80:20)与F+SP(70:30)到混凝土中,等效于掺入优质的Ⅱ级粉煤灰。

2.4.3人工砂石粉含量对RCC性能的影响试验

人工砂中石粉含量对碾压混凝土可碾性有很大影响,石粉含量低的人工砂配制碾压混凝土,外观粗糙,弹塑性、可碾性差。石粉含量过高则会增加混凝土单位用水量,同时影响混凝土的性能。针对这种情况,进行不同石粉含量碾压混凝土性能试验。试验结果表明人工砂石粉含量在16~27%变化,混凝土各龄期的抗压强度无明显差异。

2.4.4内掺石粉RCC性能试验

(1)内掺石粉RCC配合比设计

结合石粉不同掺量的碾压混凝土试验结果与内掺石粉碾压混凝土的水胶比与强度关系试验成果,在碾压混凝土中,作为掺合料部分的石粉质量控制宜为砂质量的3~5%,约20~30kg/m3,人工砂中的石粉含量约为25~27%。

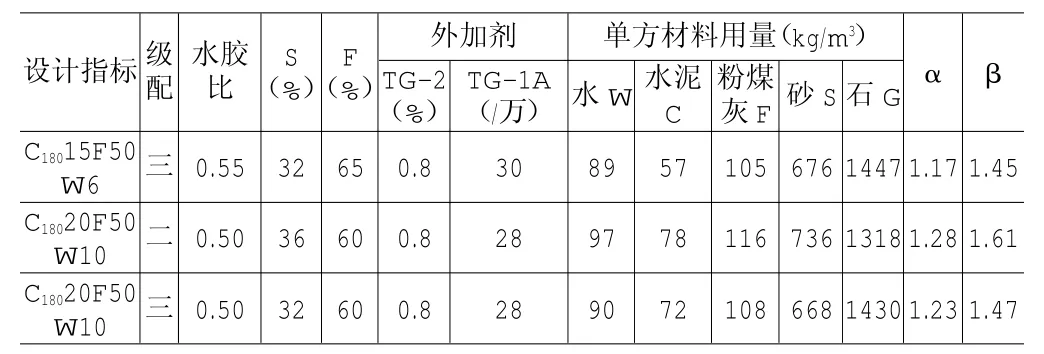

根据室内混凝土配合比基本参数试验成果,以室内初选RCC配合比为基础,考虑掺合料掺量降低5%,经试拌调整选择适当砂率,内掺石粉RCC配合比见表2。

表2 掺SP碾压混凝土配合比表

(2)内掺石粉RCC性能试验

研究表明:人工砂石粉含量在22~27%,细度模数控制在2.2~3.0范围时,碾压混凝土的工作性能较好,混凝土抗压强度与其他性能可以满足设计技术指标要求。

3 碾压混凝土工艺试验

3.1工艺试验布置

碾压混凝土工艺试验分两个阶段进行。第一阶段碾压混凝土试验场地布置在大坝左岸钢筋厂与机修车间之间,场地大小为40.0m×9.0m(长×宽)。第二阶段工艺试验场地布置在上游围堰EL.432.0m~EL.445.04m区域内。

3.2碾压混凝土配合比验证试验

通过碾压混凝土现场工艺试验,按常规方法验证碾压混凝土配合比的各项性能参数是否满足设计与现场施工要求,主要包括碾压混凝土的可碾性评价,VC值,凝结时间,力学性能指标等。

碾压混凝土现场工艺试验配合比见表3。

表3 碾压混凝土现场工艺试验用配合比表

3.3施工工艺试验与性能参数检测

3.3.1配合比验证

碾压混凝土拌和物机口和现场取样检测试验结果表明,混凝土拌和物的亲和性和工作性都比较好,表明混凝土配合比参数组成合理,满足施工设计要求。混凝土拌和物VC值损失较小,对混凝土可碾性影响不大,说明所选用的配合比是合适的。

3.3.2现场取芯试验

钻孔取芯是评定碾压混凝土质量的综合方法,钻孔取芯主要对两个试验阶段碾压混凝土以及变态混凝土区取芯,并对所取芯样外观进行描述,以评定碾压混凝土的均质性和密实性。

从试验结果可以看出,碾压混凝土的各龄期强度发展正常,能够满足设计技术要求;变态混凝土及净浆、砂浆的性能能够满足设计要求。防渗面层的碾压混凝土C18020二级配抗渗达到W10标准。

3.3.3压水试验

工艺性试验碾压混凝土达到试验龄期90d时,进行了现场压水试验。通过取芯→洗孔→密封→加压→读数,记录流量,并使用最后一次读数,计算在该阶段的压力下的混凝土渗透性,检验结果表明,C18015三级配、C18020三级配、C18020二级配碾压混凝土抗渗性能较好,控制在初凝时间内连续碾压施工的混凝土层面间结合良好。

3.3.4原位抗剪试验

在原位抗剪试验中,90d龄期共进行了7组共计28块试件的试验。其中沿混凝土试件胶结面剪断的有8件;全部沿混凝土层面处剪断的有14件;其他6块部分从混凝土层面剪断,部分从混凝土试件胶结面剪断。

通过试验结果可看出,层间间歇期在8h以内试件,其剪断面大都沿混凝土试件胶结面剪断,剪断面起伏较大,部分骨料被剪断,说明层面结合很好。间歇时间超过8h以上的,沿层面剪断的概率较高,与采用哪种层间处理材料的关系不大。

根据原位抗剪试验成果,采取正常的处理方式进行施工,碾压混凝土摩擦系数f′值在1.18~1.69之间,粘聚力c′值在1.24~1.55MPa之间。

4 结语

通过沐若工程混凝土原材料的试验研究,针对骨料石粉含量高的特点,采用粉煤灰、高效减水剂以及引气剂组合联掺方式进行碾压混凝土配合比设计,碾压混凝土的亲和性和可碾性较好,各项性能指标均能达到设计要求,且具有明显的经济效益。

[1]《水工碾压混凝土试验规程》(DL/T5433-2009).

[2]《水工碾压混凝土施工规范》(DL/T5112-2009).

[3]《水利水电工程施工手册》.北京:中国电力出版社,2002.

TV431

A

1673-0038(2015)43-0256-02

2015-9-20

在室外进行碾压混凝土工艺试验,探索在特定条件下的,具有良好经济效益的碾压混凝土施工配合比,并验证了混凝土的可碾压性及施工工艺参数,为大坝碾压混凝土施工积累了经验。