钛液水解工艺对金红石型二氧化钛亮度的影响*

刘翔,朱家文,陈葵,周晓葵,熊怀忠

(1.华东理工大学化工学院,上海200237;2.四川龙蟒集团)

钛液水解工艺对金红石型二氧化钛亮度的影响*

刘翔1,朱家文1,陈葵1,周晓葵2,熊怀忠2

(1.华东理工大学化工学院,上海200237;2.四川龙蟒集团)

以工业浓缩钛液为原料,采用自生晶种水解工艺制备金红石型二氧化钛,考察了钛液总钛浓度、铁钛比、有效酸与总钛质量比(F值)和底水量对金红石型二氧化钛粒度和亮度的影响。实验结果表明:总钛质量浓度为240 g/L、铁钛质量比为0.28、F值为1.8、底水量为298 mL为最优工艺条件,在该条件下制得的偏钛酸经漂洗、盐处理及煅烧之后产物平均粒度小、粒度分布均匀,亮度高,颜料性能优越。

水解;偏钛酸;二氧化钛;亮度;粒度

硫酸法钛白粉生产过程中,钛铁矿经酸解、水解、漂洗、煅烧等工序制得锐钛型(A型)或金红石型(R型)二氧化钛,钛液水解是其中的关键步骤。水解效果不仅影响钛白前驱体偏钛酸的固液分离、洗涤效率及钛的收率,而且影响最终产物的颜料性能[1-2]。影响钛液水解的因素:1)水解钛液的组成,如总钛浓度、有效酸与总钛的质量比(F值)、铁离子(以铁单质质量计)与二氧化钛质量比(铁钛比)、悬浮物含量等指标;2)水解的操作条件,如底水量、加料速度、熟化时间、搅拌速度等。目前,对钛液的水解已有大量的研究[3-5],主要集中在高钛浓度(含TiO2质量浓度>200 g/L)下钛液组成对水解率和水解物粒度的影响。

通常认为偏钛酸粒子有二次团聚。E.Santacesatia等[6]发现一次团聚粒子由晶桥连接,二次团聚粒子由SO42-连接。S.Sathyamoorthy等[7]研究了外加晶种水解工艺,发现水解粒子由7~8 nm晶体构成的一次团聚体(60~100 nm)组成,颜料性能由晶体及一次团聚体粒度决定。Hao Lin等[8]使用FBRM测定了水解过程中粒子尺寸及数量,发现水解过程中除反应平衡外还存在团聚平衡。

目前,中国钛白粉工厂大多从盐处理及包膜工艺着手改进产品颜料性能。本研究以工业钛液为钛源,在相同漂洗、盐处理及煅烧工艺条件下,以二氧化钛亮度为评价指标,系统考察了自生晶种水解工艺中4个重要指标对金红石型二氧化钛颜料性能的影响。通过实验研究发现,水解工艺决定了偏钛酸结构,影响煅烧所得二氧化钛的粒度和晶体结构,从而影响最终产品的质量。这为改善硫酸法钛白粉产品质量提供了新的思路,为工业生产高品质颜料用钛白粉提供了技术指导。

1 实验

1.1原料与仪器

原料:浓钛液(四川龙蟒钛业股份有限公司提供)、98%浓硫酸、70 g/L(以二氧化钛计)三价钛溶液、煅烧晶种。

仪器:JJ-6型电动搅拌器、BT300-2J型精密蠕动泵、恒温电热套、真空泵、TM-3014P型陶瓷纤维马弗炉、Mastersizer 2000型激光粒度分析仪、AGA型擂溃机、CM-3500d型分光测色仪、V-450型扫描电镜、X′Pert PRO型X射线衍射光谱仪等。

1.2实验方法

1.2.1水解

计量后的钛液和底水预热至96℃后,将钛液匀速加入底水中,进料时间为18 min,控制搅拌速率为80 r/min;进料完成20 min后升温至沸腾;灰变后停止加热,搅拌速率降至26 r/min时熟化;熟化30min后,在20min内再次升温至沸腾;保温20min,加入定量稀释水;2 h加完稀释水后保持沸腾70 min;水解结束,得到偏钛酸料浆。反应式如下:

1.2.2漂洗

取1 L偏钛酸料浆过滤,并以2 L去离子水洗涤;将滤饼重新分散在500 mL水中,加入20 mL浓硫酸、6 mL三价钛溶液、质量分数为5%的煅烧晶种,保温70℃搅拌30 min进行漂白;过滤漂白料浆,以2 L去离子水洗涤,得到偏钛酸滤饼;检测偏钛酸Fe和TiO2质量比,小于3×10-5则为合格。

1.2.3盐处理、煅烧

偏钛酸高温煅烧生成A型或R型二氧化钛:

将偏钛酸与定量K、P、Al盐溶液混合均匀,干燥后置于马弗炉中煅烧;煅烧过程中1 h升温至600℃,再以30℃/h的速度升温至970~1 000℃;金红石型转化率为98%≤R<100%时,取出煅烧样品。1.2.4亮度检测方法

产品亮度按GB/T 1706—2006《二氧化钛颜料》中的规定检测。

2 结果与讨论

2.1钛液总钛浓度对二氧化钛亮度的影响

以铁钛质量比为0.28、F值为1.80、Ti3+质量浓度(以二氧化钛计)为1.8 g/L的钛液,调节总钛质量浓度分别为200、210、220、230、240、250 g/L进行水解,起始反应质量浓度(钛液完全加入底水后的二氧化钛质量浓度)为185 g/L。

水解过程中偏钛酸粒子需经过两次团聚。偏钛酸晶核通过晶桥结合成稳固的一次团聚粒子,并通过表面物理吸附、化学键结合为较不稳固的二次团聚体。一次团聚为硬团聚,硬团聚体内除了颗粒之间的范德华力和库仑力外,还存在化学键或氢键作用,不易消除;二次团聚为软团聚,主要作用力为颗粒间的范德华力和库仑力,可通过一些化学作用或施加机械能的方式破坏或消除[7]。一次团聚粒子在煅烧过程中烧结为二氧化钛,其粒度大小及均匀性直接决定了煅烧产物的颜料性能。

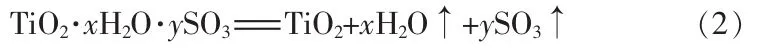

图1为不同总钛浓度水解制备偏钛酸的XRD谱图。由图1可以看出,随着总钛浓度升高,水解物的衍射峰逐渐宽化,强度下降,表明所得水解物结晶度下降,构成一次团聚体的晶体平均粒度减小。

图1 不同总钛质量浓度所得水解产物的XRD谱图

水解过程中过饱和度对晶桥的形成至关重要,晶种数量多,则过饱和度消耗较快,晶桥生成的推动力持续时间短,一次团聚粒子由更少数量的晶体构成。因此钛液总钛浓度升高使得水解初期形成的晶种数量增多,水解初期反应速度变快,过饱和度下降较快,一次团聚粒子粒度变小。且在总钛浓度提高、F值不变的条件下,游离酸浓度也相应得到提高,钛液的稳定性高,水解粒子更加均匀。

图2为不同总钛浓度下所得二氧化钛产品的SEM照片。由图2可见,随着总钛浓度的提高,煅烧产物粒度更小,且粒度分布均匀。

图2 不同总钛浓度下所得二氧化钛的SEM照片

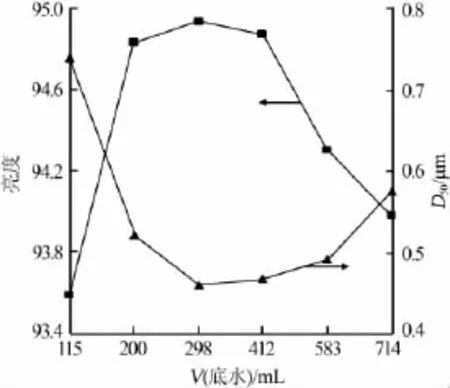

图3为不同总钛浓度时二氧化钛亮度、粒度的变化曲线。由图3可见,在ρ(总钛)=200~250 g/L时,TiO2粒度D50随总钛浓度升高而减小,亮度则相应提升,晶体对可见光反射能力增强。但总钛浓度越高,提升总钛浓度对R型TiO2亮度的提升作用越小。总钛质量浓度大于240 g/L后对亮度的提升作用不明显。工业生产中浓缩钛液需消耗大量蒸汽,综合经济因素选择适宜的总钛质量浓度为240 g/L。

图3 不同总钛浓度时二氧化钛亮度、粒度的变化

2.2钛液铁钛比对二氧化钛亮度的影响

以ρ(总钛)=240 g/L、F值为1.80、ρ(Ti3+)=1.8 g/L的钛液,调节铁钛质量比分别为0.18、0.23、0.28、0.33、0.38、0.43进行水解,起始反应质量浓度为185 g/L。

图4为不同铁钛比下所得二氧化钛的SEM照片。由图4可见,铁钛比过高和过低情况下都会生成较大粒度的棒状煅烧产物。

图4 不同铁钛质量比下所得二氧化钛SEM照片

图5为不同铁钛比时二氧化钛亮度、粒度的变化。由图5可以看出,在铁钛质量比为0.18~0.28时,铁离子的存在提高了溶液的总离子浓度,钛液水解后期钛氧基浓度不断降低,硫酸亚铁维持了钛液中的离子浓度,使得水解过程中生成的偏钛酸粒子更均匀,因此二氧化钛粒度D50随铁钛比提高而减小,亮度随铁钛比提高而提高,晶体对可见光的反射能力增强。而在铁钛质量比为0.28~0.43时,二氧化钛粒度D50随铁钛比提高而增大,亮度随铁钛比提高而降低,晶体对可见光的反射能力减弱。水解物的质量损失主要分为2个阶段:室温~300℃时的质量损失可归属为脱水阶段,480~700℃时的质量损失可归属为脱硫阶段。随着铁钛比的提高钛液中SO42-浓度提高,水解过程中一次团聚体通过SO42-或表面吸附结合在一起形成二次团聚体,SO42-浓度的提高促进了二次团聚,偏钛酸包裹或吸附的SO42-增多,偏钛酸在煅烧时的脱硫温度提高,并与晶型转化温度交叉,晶体形成和转化后移,使得煅烧产物颜料性能下降[9]。

图5 不同铁钛比时二氧化钛亮度、粒度的变化

2.3钛液F值对二氧化钛亮度的影响

以ρ(总钛)=240 g/L、铁钛质量比为0.28、ρ(Ti3+)= 1.8 g/L的钛液,调节F值分别为1.6、1.7、1.8、1.9、2.0、2.1进行水解,起始反应质量浓度为185 g/L。

F值越高钛液的酸度越高,从水解反应的化学平衡来看,水解反应受到抑制,反应速度变慢,水解率降低。图6为不同F值时二氧化钛亮度、粒度的变化曲线。

图6 不同F值时二氧化钛亮度、粒度的变化

由图6可知,在F值为1.6~1.8时,二氧化钛粒度D50随F值提高而减小,亮度随F值提高而提高,晶体对可见光反射能力增强。这可能是在低酸度条件下,钛液稳定性差,晶体成核速度过快,导致一次团聚粒子粒度分布变宽,水解产物粒度不均匀,从而使得煅烧产物粒度D50提高且亮度变低。

在F值为1.8~2.1时,二氧化钛粒度D50随F值提高而增大,亮度随F值提高而降低,晶体对可见光反射能力减弱;在F值为1.8时亮度达到最大值。这表明随着F值的提高,晶种的生成受到抑制,水解初期形成的晶种数量减少,平均晶粒度提高,一次团聚粒子平均粒径增大。且F值提高时,钛液中的SO42-浓度增加,促进了二次团聚,偏钛酸包裹或吸附的SO42-增多,从而使得煅烧产物粒度D50增大、亮度降低。

2.4底水量对二氧化钛亮度的影响

以ρ(总钛)=240 g/L、铁钛质量比为0.28、F值为1.8、ρ(Ti3+)=1.8 g/L的钛液,调节底水量分别为115、200、298、412、583、714 mL进行水解。

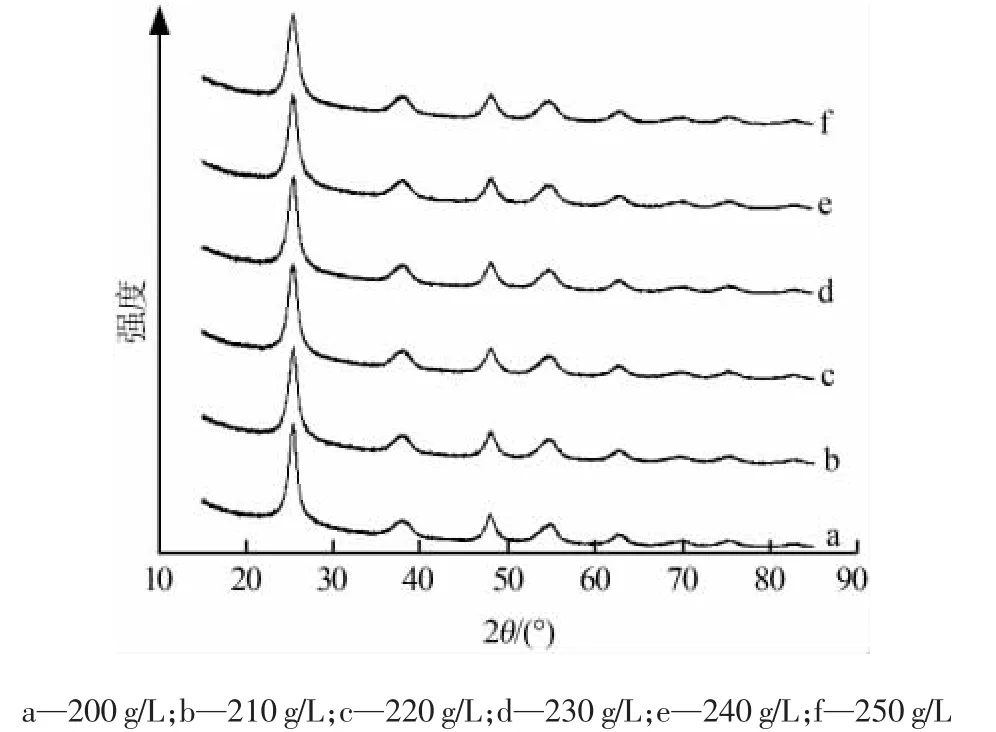

自生晶种水解法通过将预热后的钛液加入底水中形成晶种以诱发反应,底水量决定着晶种数量和质量。图7为不同底水量时二氧化钛亮度、粒度的变化。由图7可知,在底水量为115~298 mL时,二氧化钛粒度D50随底水量提高而减小,亮度随底水量提高而提高,晶体对可见光的反射能力增强。表明随着底水量的提高,水解初期生成的晶种数量增多,平均晶粒度减小,一次团聚粒子平均粒径变小,煅烧产物的平均粒径变小,亮度提高。

图7 不同底水量时二氧化钛亮度、粒度的变化

在底水量为298~714 mL时,TiO2粒度D50随底水量提高而增大,亮度则相应降低,晶体对可见光的反射能力减弱。这是因为底水量过高,水解初期因钛液稀释程度过大而导致了局部聚集,沉淀极不规则。因此晶种质量变差,水解产物粒度分布变宽。

3 总结

偏钛酸的团聚可分一次团聚和二次团聚。在二氧化钛水解过程中,水解工艺决定一次团聚体和二次团聚体的粒度,优化水解工艺可使一次团聚体粒度更小且分布更加均匀,改善煅烧产物粒度分布,从而提高二氧化钛的亮度及其他颜料性能。

本研究考察了钛液总钛浓度、铁钛比、F值、底水量对金红石型二氧化钛亮度的影响,得出最优水解条件:ρ(总钛)=240 g/L、铁钛质量比0.28、F值为1.8、底水量为298 mL。在此条件下制得的偏钛酸经漂洗、盐处理及煅烧之后,形成平均粒度小、粒度分布均匀的二氧化钛,其亮度高、颜料性能优越。

[1]余雪梅,刘代俊,肖永华,等.含钛高炉渣制二氧化钛水解参数研究[J].无机盐工业,2008,40(1):42-44.

[2]杜长山.钛液水解粒子的粒径与影响因素的回归关系[J].无机盐工业,2003,35(4):24-27.

[3]Grzmil B,Grela D,Kic B,et al.The influence of admixtures on the course of hydrolysis of titanyl sulfate[J].Polish Journal of Chemical Technology,2008,10(3):4-12.

[4]郝琳,吉维群,陈新贵,等.钛白粉生产中操作条件对水解过程的影响[J].无机盐工业,2006,38(2):25-28.

[5]吴健春,王斌.钛液水解工艺对偏钛酸性能的影响[J].无机盐工业,2013,45(8):33-35.

[6]Santacesatia E,Tonello M,Storti G,et al.Kinetics of titanium dioxide precipitation by thermal hydrolysis[J].Journal of Colloid and Interface Science,1986,111(1):45-53.

[7]Sathyamoorthy S,Moggridge G D,Hounslow M J.Controlling particle size during anatase precipitation[J].AIChE Journal,2001,47(9):2012-2024.

[8]Hao Lin,Wei Hongyuan.On-line investigation of anatase precipitation from titanyl sulphate solution[J].Chemical Engineering Research and Design,2010,88(9):1264-1271.

[9]Zheng Lijuan,Liang Bin,Lü Li,et al.Effect of impurities on the hydrolysis of low concentration titanyl sulfate solutions[J].Research on Chemical Intermediates,2014,41(8):5423-5438.

——————

Influence of titanyl sulfate solution hydrolysis process on lightness of rutile titanium dioxide

Liu Xiang1,Zhu Jiawen1,Chen Kui1,Zhou Xiaokui2,Xiong Huaizhong2

(1.College of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China;2.Sichuan Lomon Corporation)

Rutile titanium dioxide was prepared with industrial condensed titanyl sulfate solution by self-generating seeded hydrolysis process.The influences of operation conditions,such as total titanyl sulfate concentration,Fe/TiO2ratio,mass ratio of effective acid to total titanyl sulfate(F value),and base water volume on the particle size and lightness of rutile titanium dioxide were investigated.Results showed that the optimized conditions:total titanyl sulfate mass concentration was 240 g/L,the Fe/TiO2mass ratio was 0.28,the F value was 1.8,and the base water volume was 298 mL.The metatitanic acid was preared under those above conditions.Then rutile TiO2product was prepared through washing,salt treatment,and calcination.The prepared product was in low particle size,uniform particle size distribution,high lightness,and excellent pigment properties.

hydrolysis;metatitanic acid;titanium dioxide;lightness;particle size

TQ134.11

A

1006-4990(2015)11-0034-04

2015-05-22

刘翔(1989—),男,硕士研究生,主要研究方向为高品质颜料用二氧化钛制备研究。

陈葵

上海市科委资助项目(15195800700);四川科技厅资助项目(2014PT029)。

联系方式:chenkui@ecust.edu.cn