高效精密磨粒流挤磨加工技术研究

董家广 张斌 尹国华 郭巨寿

1、山西中北大学机械与动力工程学院 2、北方通用动力集团有限公司

高效精密磨粒流挤磨加工技术研究

董家广1张斌1尹国华2郭巨寿2

1、山西中北大学机械与动力工程学院2、北方通用动力集团有限公司

针对小孔或深孔精密加工时传统加工工具难与加工表面接触、加工表面质量不够好、效率低等问题,采用磨粒流挤磨加工技术以期实现对其进行高效精密加工。本文首先根据金属切削理论,对加工过程中材料的去除方式进行研究;其次,以油道孔为研究对象,对抛光过程中磨料的运动状态进行分析。结果表明,加工过程中存在不同的材料去除方式,它与磨粒压入工件表面的深度有关;其次,工件表面处流体磨料的流速不为零。研究结果解释了磨粒流挤磨加工的实际过程,为该技术奠定了理论基础。

磨粒流;挤磨加工;精密加工;材料去除方式;运动状态

引言

近些年通过对电控燃油喷射系统电控技术的研究,在电控燃油喷射过程的控制规律的研究方面取得了很多成果,而在其加工制造方面仍然存在高精度孔及微量孔的精密或者超精密加工困难。为了促进柴油机的发展,需要对其工艺特征进行研究,从而在其加工制造方面实现突破。然而,传统的加工技术已难以满足需求,精密和超精密制造技术的发展迫在眉睫[1]。磨粒流挤磨加工技术最先应用于航空航天领域合金零件的去毛刺,之后推广到叶轮机械等行业并取得了满意的加工效果[2-3]。以计时鸣为核心的团队还提出了“软性”磨粒流加工方法,并将之用于模具行业结构化表面的抛光,为企业带来了很好的经济收益[4]。

本文针对孔工艺特征的磨粒流挤磨加工技术难点,开展磨粒流挤磨加工的相关理论研究,得出了材料去除模型及流体磨料流动模型。

1 磨粒流挤磨加工机理

磨粒流挤磨加工过程如图1所示。工件通过夹具固定在上下两个料缸之间,具有流动性的粘弹性流体磨料在一定的压力挤压作用下,以一定流速被迫往复地流过油道孔壁面,从而利用磨粒的微量切削作用对油道孔壁面进行去毛刺、抛光,加工过程中产生的金属屑则包容在载体中随流体磨料排走。

图1 油道孔磨粒流加工过程简图

2 加工过程中材料的去除方式

在进行磨粒与工件表面的相互作用分析时,假设磨粒为球形,磨粒通过表面后的划痕深度可以根据赫兹接触力学理论来确定,工件表面弹性变形的平均应力σ ̄可以用(1)式表示:

式中,Fng为磨粒所受的正压力,Em为工件材料的杨氏模量。

在弹性变形范围内的压痕深度d′为:

弹性变形平均应力σ ̄的最大值与工件材料发生时塑性变形的初始值相同,等于工件材料的硬度Hw,用Hw替代σ ̄,消除Fng,得到下式:

假如每个磨粒只有一个切削刃,并且工件材料变形半径与磨粒半径相等,那么,磨粒与工件的相互作用可能存在以下几种形态:

一般情况,磨粒流挤磨加工过程中,磨粒与工件表面的这三种作用方式都有可能存在,因为压痕深度会随着载荷的增加而增大。只有当压痕深度接近磨粒半径的6%之后才会对材料进行切削将材料去除。当压痕深度小于磨粒半径的5.8%时,材料会被沿着磨粒的两侧挤出,发生塑性变形,形成凸起,不会对材料进行去除,该过程称为耕犁过程。如果压痕深度d′小于18.44(Hw

2R时,磨粒与工件只会发生划擦,材料发生弹性变形。

3 流体磨料流动分析

3.1流动过程数学模型

流体磨料是一种具有粘弹性的非牛顿流体,假设它为一种不可压缩、各向同性的均匀混合物,磨料载体的影响满足Maxwell方程,且流动为二维绝热轴对称稳定流动。

(1)质量守恒方程。

忽略加工时切削产生的材料体积,由于流体磨料为不可压缩流体,则dρ/dt=0,质量守恒方程可表述为:

式中,d/dt=/t+u,为哈密尔顿算子。

(2)动量守恒方程为:

式中,ρ为密度,f为单位质量力,σ为应力张量,σij为单位张量(Kronecker delta)。

(3)本构方程

流体磨料是一种假塑性流体,其既具有弹性又具有粘性,为了确定应力状态与流动形态的关系,可以使用幂律流体描述其本构方程,方程形式如下:

式中,τij为应力张量,μ为流体磨料的粘性系数,Kij为流体磨料的剪切速率,n为流动指数,对于非牛顿流体0<n<1。

3.2流体磨料流动状态分析

以某电控单体泵高压油道为研究对象,根据实际加工过程,建立简化的油道物理模型,高压油道孔的半径以R表示,假设加工时加工特征进出口压力差为△p,在流道中截取长度为△z的磨料柱,并于其中取一个微元流体磨料柱如图2所示,选用柱坐标系(r,θ,z)。对流道孔内稳定流动区的模型做如下假设:①流动是轴向层流。垂直于轴向z的某一截面,沿流动方向的速度vz只是距轴线的距离r的函数,而vr与vθ为零;②流动状态稳定。沿流动方向的压力梯度为常数;速度梯度为零;③流体的密度近似不变;④磨粒在油道壁面上的滑动速度为vz(R)。

图2 微元流体磨料柱

流体磨料在高压油道中流动,不管处于何种流动状态,流动过程都遵循动量守恒方程,即方程Navier-Stokes,根据以上简化,得到以下运动方程:

a)沿着油道轴向z的运动方程:

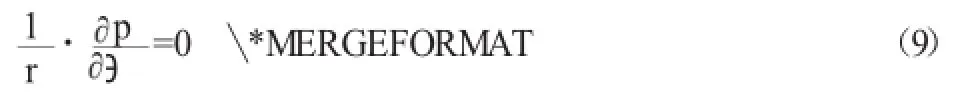

b)沿着油道r方向的运动方程:

c)沿着油道θ方向的运动方程:

3.3磨粒流挤磨加工过程中的速度分布

将流体磨料的本构方程τij=μKijn带入流体磨料的轴向流动方程得:

对上式进行积分,带入边界条件:r=0,Kij=0;r=R,vz(R)=vR得:

式(11)就是油道孔中流体磨料在加工过程中的速度分布情况。高压油道孔壁面处,vR就是流体磨料在油孔道孔壁面上的滑动速度。壁滑速度与油道表面的粗糙度和流体磨料的粘度有关。流体磨料的粘度越大,vR越大;粗糙度越大,vR越小。对比相应试验研究[5],在实际加工过程中,加工表面的速度不为零,本文推导的结论与试验结论相符。

若用Q表示流量,则壁面滑移速度为:

4 结论

本文通过对电控燃油喷射系统关键件小孔的精密高效磨粒流加工的理论研究,得出以下结论:

(1)磨粒流挤磨加工过程中,磨粒的尺寸、磨粒所受的轴向力和径向力的大小对加工过程的影响很大,对加工过程中材料的去除方式起决定作用,因此,加工过程中要根据实际情况选择磨粒的粒径和挤磨压力的大小。

(2)本构方程的选择对分析流体磨料的特性和流动状态有很大的影响,只有选择合适的本构方程才能准确地分析出其流动状态;其次,流体磨料流动的过程中,在加工表面处其速度不为零,这是磨粒流挤磨加工过程中特有的流动状态。

[1]王先逵.精密加工和超精密加工技术综述[J].中国机械工程,1999,10(05):570-576.

[2]R.E.W illiams.Acoustic Em ission characteristics of AFM[J].Journal of Manufacturing Science and Engineering,1998,120(05):264-270.

[3]郭应竹.细小孔的磨粒流加工[J].航空工艺技术,1991,03:20-23.

[4]计时鸣,谭大鹏,张利等.软性磨粒流加工方法及近壁区域特性 [J].浙江大学学报,2012,46(10):1764-1772.

[5]汤勇,周德明,夏伟等.磨料流加工壁面滑动特性的研究 [J].华南理工大学学报(自然科学版),2001,29(1):34-37.

董家广,1990年出生,云南宣威人,硕士研究生,研究方向:动力机械结构强度与动态设计