基于Flexsim的混合流水线系统仿真与优化*

孟 哲,王红军

(北京信息科技大学机电工程学院,北京 100192)

基于Flexsim的混合流水线系统仿真与优化*

孟 哲,王红军

(北京信息科技大学机电工程学院,北京 100192)

对某企业的一条混流生产线进行了研究,分析了其车间混流生产线加工的特点和现状。应用工业工程方法和物流系统建模与仿真技术,在建立车间加工流程图的基础上,利用Flexsim仿真软件建立车间系统加工流程模型,并进行生产线加工流程仿真。在多次优化仿真运行的基础上,通过对仿真数据输出结果的分析,得出生产线“瓶颈”所在的工位。通过分析其生产特点,提出针对性的改善方案,通过对不同改善方案的实际仿真运行,对比仿真输出结果,最后验证得出改善方案二的可行性。

Flexsim;混流生产线;系统仿真;方案优化

0 引言

在混合流水生产线中,多对象生产是其基本生产形式。其特点是:在相同的加工时间内,生产方式按照预先排定好的混合生产方式组织生产,多种类型的产品在车间流水线上混合同时生产,即把不同类型的产品按预先设定好的比例和生产顺序编制成组,生产设备根据成组工艺的原理编排成组,产品按编制的组形式,在流水线上进行生产。

生产线仿真是对生产线及其生产过程进行模拟,在虚拟的环境中反应出生产制造的全过程,从而有效的确定生产瓶颈位置,有针对性地进行改善,解决流水线生产能力不平衡及效率低等问题[1-3]。Flexsim是一个集系统仿真、模型设计、制作与分析的三维生产系统仿真软件,可以帮助企业生产者建立生产线的三维虚拟生产环境,分析设备的空闲时间、工作时间、产品在设备的等待时间、产品的平均停留时间、输入和输出产品数等目标。

基于生产系统建模及工业工程的方法,以某企业的一条混合生产线为例,对该混流生产线进行了建模与仿真,分析其生产瓶颈工位,并提出相应的改善方案,并对改善方案的可行性进行验证。

1 Flexsim仿真软件

Flexsim是由美国的Flexsim Software Production公司开发的,是一个基于Windows的,面向对象的仿真环境,是一款商业化的三维物流仿真软件,它是迄今为止世界上唯一的一个在图形建模环境中集成了C++IDE和编译器的仿真软件[4]。在这个软件环境中,C++不但能够直接用来定义模型,而且不会在编译中出现任何问题。这样,就不再需要传统的动态链接库和用户定义变量的复杂链接。与早期的仿真软件如Arena、ProModel和AutoMod相比,Flexsim有很好的面向对象性,此外,Flexsim具备上述软件所没有的新功能。软件的所有可视窗体都可以向定制的用户公开,建模者可以根据自己的需要建立部件,而且能够一次进行多套方案的仿真实验,这些方案能自动进行,同时Flexsim可以把仿真结果输出到微软的Word、Excel等大众应用软件里(这是其它仿真软件不具备的功能),而且可以从Excel表中读取数据,可以从生产线上读取实时资料以用来分析。Flexsim具有强大的分析能力,可以解决服务、制造、物流等方面的问题,也可以按照操作人员的不同需求进行仿真分析。另外,Flexsim可以使用户利用Microsoft Visual C++的层次体系特性进行系统的二次开发[5-6]。

2 混合流水线系统建模与仿真

2.1 混合流水线简述

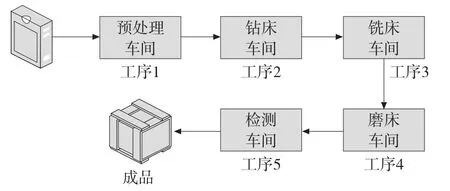

某制造型企业有5个不同的加工车间(普通车间、钻床车间、铣床车间、磨床车间、检测车间),加工生产三种不同类型的产品(产品A、产品B、产品C)。这三种不同类型的产品按照加工工艺需在5个不同的车间完成5道工序。车间加工流程图如图1所示。

假定车间设备在保持每天工作8个小时,每周5天,连续工作的条件下生产三种不同类型的产品,在加工生产过程中,通过控制不同加工顺序来生产固定数量的三种产品。通过改变加工顺序使产品加工时间、产品平均停留时间、在制品等待时间和负荷趋于平衡,来缩小成本和减小时间损失。

图1 车间加工流程图

在车间产品加工生产过程中,如果产品A在设定的时间内到达下一道加工工序时,发现该工序组的加工设备都忙着,则产品A就在该工序组机器处实施“排队规则—等待制”,排入一个FIFO规则(Fist In Fist Out规则)的队列的暂存区,在暂存区等待前面产品B加工完成后,产品A按照排队规则进入加工设备,如果有前一天没有完成的任务,第二天则继续前一天的加工任务[7-9]。

2.2 系统数据收集

通过观察装配流水线,了解加工工序的前后关系,得知该企业生产三种不用类型的产品需要普通车床3台,钻床3台,铣床2台,磨床3台,检测设备1台。通过对每道工序的观察和计时,得到该生产线每道工序的加工时间和等待时间、一类产品每批生产数量、每道工序的故障率和解决故障所耗时间等。三种不同类型产品的加工时间数据信息如表1所示。

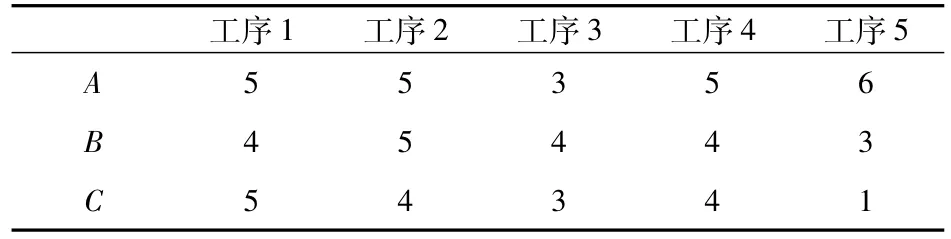

表1 各工序加工时间(min)

该车间生产这三种类型的产品总数量为1800个,产品A总数为1000个,每隔3 min生产一批10个;产品B总数为500个,每隔3 min生产一批5个;产品C总数300个,每隔3 min生产一批3个。

2.3 建立仿真模型并设置参数

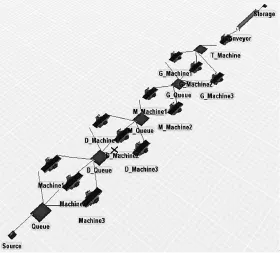

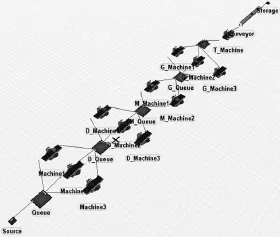

根据图1所示,所要建立的模型中对象实体包括1个发生器,5个暂存区,12个处理器,1个控制器,1个吸收器,发生器用来产生原材料,暂存区用来临时存放排队的加工工件,处理器主要是各种机床,控制器用来控制事件的触发,吸收器用来存放成品产品,所建立的模型如图2所示。

图2 在Flexsim中建立的仿真模型

根据车间加工流程及表1中的数据设置各个实体对象的参数如下:

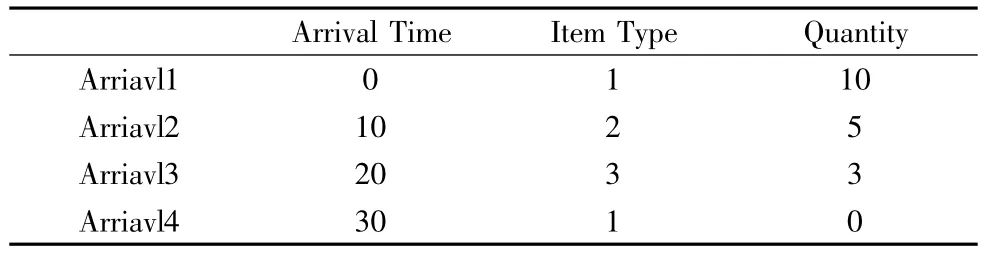

(1)指定Source实体流到达参数。双击Source,在属性窗口中,在“Arrivals Editors”一栏中,添加4个Arrival。Arriavl1~Arriavl4的各个参数设置如表2所示。

表2 Source实体流参数设置

(2)设定各个车间机床加工参数。首先设定预处理车间的3台机床加工参数,双击Machine1,在Process Time一栏中选择Value By Case,根据表1中的数据设置加工时间参数。然后根据表1中的数据分别设置其他车间的机床加工时间参数。

(3)设定暂存区最大容量。双击Queue各个实体对象,在Maximum Content一栏中,设定暂存区最大容量为1800。

(4)设置模型停止时间。由于Flexsim的默认设置是不会自动停止模型的,然而本流水线加工的是固定总数的产品。通过对传送带Conveyor进行设置,可以使模型处理完1800个产品后,自动停止。双击Conveyor实体,选择Triggers栏,点击OnConveyEnd右边的代码编辑窗口,加入如下语句“if(condition==1799){stop();},即当Conveyor送走第1800个产品时,模型自动停止仿真。

2.4 仿真结果输出与分析

编译模型、重置模型并运行模型。在仿真运行的过程中,可以看到三种不同产品(即红、绿、蓝三种不同颜色的产品)在生产系统中流动,经过不同的机器组的加工,最后离开系统到达吸收器即仓库所在位置,如图3所示。

图3 仿真运行场景

在仿真运行过程中,可以通过工具栏中的Run Speed工具(鼠标左键按住比例尺拖移)加快仿真模型运行速度,迅速得到仿真结果。从图中可以看出各个工位上没有滞留产品,并且在吸收器Storage中显示进入1800个产品,表明所以的产品都以加工完成并进入仓库存放。

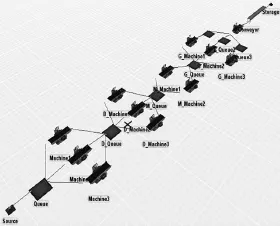

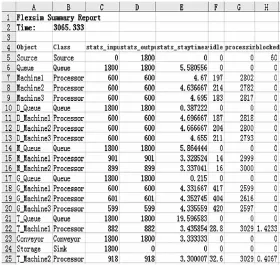

仿真完成以后,就要对输出结果进行分析,看是否符合企业规定的生产指标,采用以下几个评价标准即“空闲时间、产品加工时间、产品加工完成后,在该设备等待时间、产品平均停留时间、设备输入输出产品数”来衡量生产线的生产状态。当仿真运行结束后,打开Flexsim菜单栏里的Statistics菜单下的Reports and Statistics选项,选择Summary Report选项,通过来增加以及来减少需要输出的报告内容,使得输出结果包含以上5个部分的数据,输出结果如图6所示。

从图4中可以看出总加工运行时间是6085s,总共完成1800件产品。其中stats_input是输入产品数,stats_output是输出产品数,stats_staytimeavg是产品平均停留时间,idle空闲时间,processing是产品加工时间,blocked是产品加工完成后,在该设备等待时间。

从图4输出结果数据中可以发现,T_Queue中等待加工的产品等待时间最长,为1518.067222s,观察其他工位的等待时间,除了传送带(Conveyor)10s外,均没有超过6s的,可以认为T_Queue是整个混流生产线加工的主要“瓶颈”,如果要提高整体的生产率,就要从此处进行改善。

图4 输出结果

3 改善方案的提出

分析加工中出现的“瓶颈”环节[10-11]:

(1)T_Queue作为产品检测前的暂存区,只有一个,有可能是数量不够导致暂存区产品堆积。

(2)暂存区的产品堆积也有可能是执行检测任务的机床T_Machine只有一台,数量不足导致的。

针对以上两个原因,做出相应改善措施,在方案一中增加T_Queue为3个(与磨床组3台机器对应),在方案二中增加T_Machine为2台。

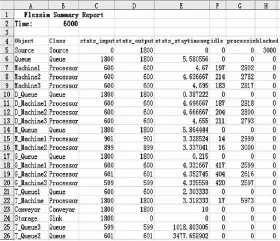

3.1 改善方案一

从上述分析中得知,方案一在磨床组(G_Machine)后面添加暂存区,即把磨床组(G_Machine)后面的暂存区(T_Queue)增加为3个,如图5所示。暂存区(T_ Queue)的增加可以缓解因排队规则引起的产品堆积。

图5 方案一仿真模型

编译和运行方案一的仿真模型,得到方案一的的输出结果,如图6所示。

图6 方案一输出结果

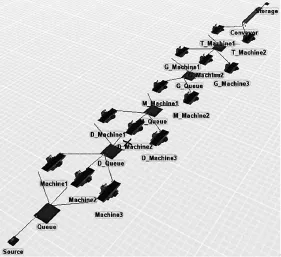

3.2 改善方案二

在暂存区(T_Queue)后面添加检测机床,即把暂存区(T_Queue)后面的检测机床(T_Machine)增加为2个,如图7所示。2台检测机床(T_Machine)的增加可以加速三种产品快速通过质检站,又不会因为机床数量的增加而造成整个生产线的不协调和机床的闲置。

图7 方案二仿真模型

编译和运行方案二的仿真模型,得到方案二的的输出结果,如图8所示。

图8 方案二输出结果

4 方案对比分析

从图6方案一的输出结果数据中可以看出,虽然增加了2个T_Queue暂存区,T_Queue1的产品等待时间减小了,但是新增加的T_Queue2和T_Queue3的产品等待时间依然很高。所以这种改善措施不可取。

从图8方案二的输出结果数据中中可以看出增加了一个T_Machine之后,T_Machine1的产品等待时间(19.596583)与改善前的时间(1518.067222)相比大大减小。所以这种改善措施在时间利用上可以采取。并且方案二的产品总加工时间为3065.333s,和改善前相比,缩短了大约一半的时间,提高了整个生产线的生产效率,经济效益有很明显的改善,综合考虑可知改善后的方案二更为合理。

5 结论

本文运用Flexsim仿真软件对某企业的混流生产线加工过程进行仿真研究,通过仿真模型的实际运行结果,找出生产线系统中的“瓶颈”工位,并提出针对性的改善方案,通过对方案的实际验证,得到优化后的系统相对于优化前,其加工时间减小了50.33min,整个系统的生产率有较大提高,因此,本文提出的改善方案是实际有效的,为企业提高生产率、降低成本提供了有效的途径,对实际生产具有指导性的意义。

[1]黄鹏鹏,张云,魏清.基于FLEXSIM的杂质泵生产线仿真改善[J].制造业自动化,2013,35(8):46-48.

[2]万鹏,王红军.汽车零部件生产线数字化建模及分析[J].机械设计与制造,2012(12):86-88.

[3]王红军,董婷,杨庆东.基于资源约束的凸轮轴生产线用工策略仿真[J].北京信息科技大学学报(自然科学版),2012,27(1):22-27.

[4]Flexsim User Guide.Version2.6[Z].Flexsim Software Products,Inc.

[5]李钢,安胜敏,廖俊军.汽车涂装生产线的优化与仿真[J].工业工程,2008,11(6):71-75.

[6]William B.Nordqren.Flexsim simulation environment[C]. Proceedings of the 2003 Winter Simulation Conference:197-200.

[7]陈子侠,龚剑虹.物流仿真软件的应用现状与发展[J].浙江工商大学学报,2007(4):29-33.

[8]张卫德,严洪森,徐成.基于Flexsim的生产线仿真和应用[J].工业控制计算机,2005,18(9):45-47.

[9]李文锋,袁兵,张煜.物流系统建模与仿真[M].北京:科学出版社,2010.

[10]王红军,韩秋实,柴树峰.基于仿真的生产系统规划技术研究[J].机械设计与制造,2007(10):205-208.

[11]曹振新.基于约束理论的制造单元瓶颈分析及对策[J].机械设计与制造,2004(4):109-112.

(编辑 李秀敏)

Simulation and Optimization of the Mixed Assembly Line Based on Flexsim Software

MENG Zhe,WANG Hong-jun

(School of Mechanic and Electric Engineering,Beijing Information S&T University,Beijing 100192,China)

A mixed production line of an enterprise is studied.The characteristics and situation of this mixed flow production line is analyzed.Industrial engineering methods and logistics systems modeling and simulation technology are introduced.Machining process model of workshop systems and simulation are made by Flexsim simulation software.Run and optimize simulation models many times.Through the analysis of the results of simulation output,the“bottleneck”is found in the production line.Through the analysis of‘'bottleneck''station production characteristics,a targeted improvement program is proposed.Run the simulation of the different programs many times.At last verified the feasibility of Program II through software system.

Flexsim;mixed production line;system simulation;program optimization

TH165;TG65

A

1001-2265(2015)01-0142-04 DOI:10.13462/j.cnki.mmtamt.2015.01.040

2014-04-08;

2014-05-05

北京市自然科学基金重点项目(KZ201211232039);国家自然科学基金(51275052);北京市科技计划资助项目(D121100004112001)

孟哲(1988—),男,河南焦作人,北京信息科技大学硕士研究生,研究方向为制造信息化,(E-mail)mengzhe7679@163.com。

——国外课堂互动等待时间研究的现状与启示