一种新型油井隔采工艺

马志鑫,关文韬,高谢栋,闫生权

(中国石油长庆油田分公司第九采油厂,宁夏银川750006)

一种新型油井隔采工艺

马志鑫,关文韬,高谢栋,闫生权

(中国石油长庆油田分公司第九采油厂,宁夏银川750006)

针对多层系开发油井根据生产需要采用封上采下工艺生产,结合研究区实际情况,研究了一种新型过流(压)固定阀,实现了水力压缩式封隔器在抽油泵下的成功坐封,有效解决了常规工艺坐封成功率低,容易发生卡钻事故的问题,补充完善了隔采工艺技术体系。

隔采;固定阀;工艺;井下作业

油田多层系开发,由于部分层系水淹而丧失产能或进行生产测试时,需要进行隔采,其中常见的有封上采下和封下采上两种,本文探讨的是封上采下的隔采作业。

封隔器在深井抽油泵以下的封上采下作业,常用的封隔器有依靠管柱自重坐封的卡瓦封隔器和支撑式封隔器,但该类封器承压强度小于15 MPa,尤其在井斜角大于20度,井深大于2 000 m时坐封成功率低、检泵作业时解封困难。

目前在井深大于2 000 m,斜角大于20°,且层间压差大于10 MPa的井隔采时,通常选用水力压缩式封隔器,以提高承压强度和坐封成功率,延长隔采有效器。

深井抽油泵下部接水力压缩式封隔器进行封上采下隔采作业时,为保证封隔器坐封,一般使用空心固定阀,封隔器坐封后从油管中投入凡尔球,下入活塞、抽油杆生产。该工艺存在以下问题:

(1)无法连接销钉式泄油器,在后期作业区时抽油泵上部的原油难以处理,既污染环境,同时存在井喷、着火等井控风险。

(2)凡尔球投入后,由于没有凡尔罩限制行程,导致固定阀关闭滞后,降低泵效。

(3)泵径小于Φ38 mm的抽油泵无法投球作业。

为了弥补该空缺,需对现有固定阀进行结构改进,以适应新的生产需求。

1 过流(压)式固定阀的结构与原理

要实现抽油泵下的水力压缩式封隔器坐封,必须对现有深井抽油泵的固定阀进行改进,达到以下要求:

(1)固定阀与抽油泵同步下井,实现液体和压力能从泵上传递到泵下,保证泵下封隔器的成功坐封。

(2)下入活塞后,通过机械控制系统,实现固定阀向上单流。

(3)在检泵作业时,起出抽油杆后,可实现撞击式泄油。

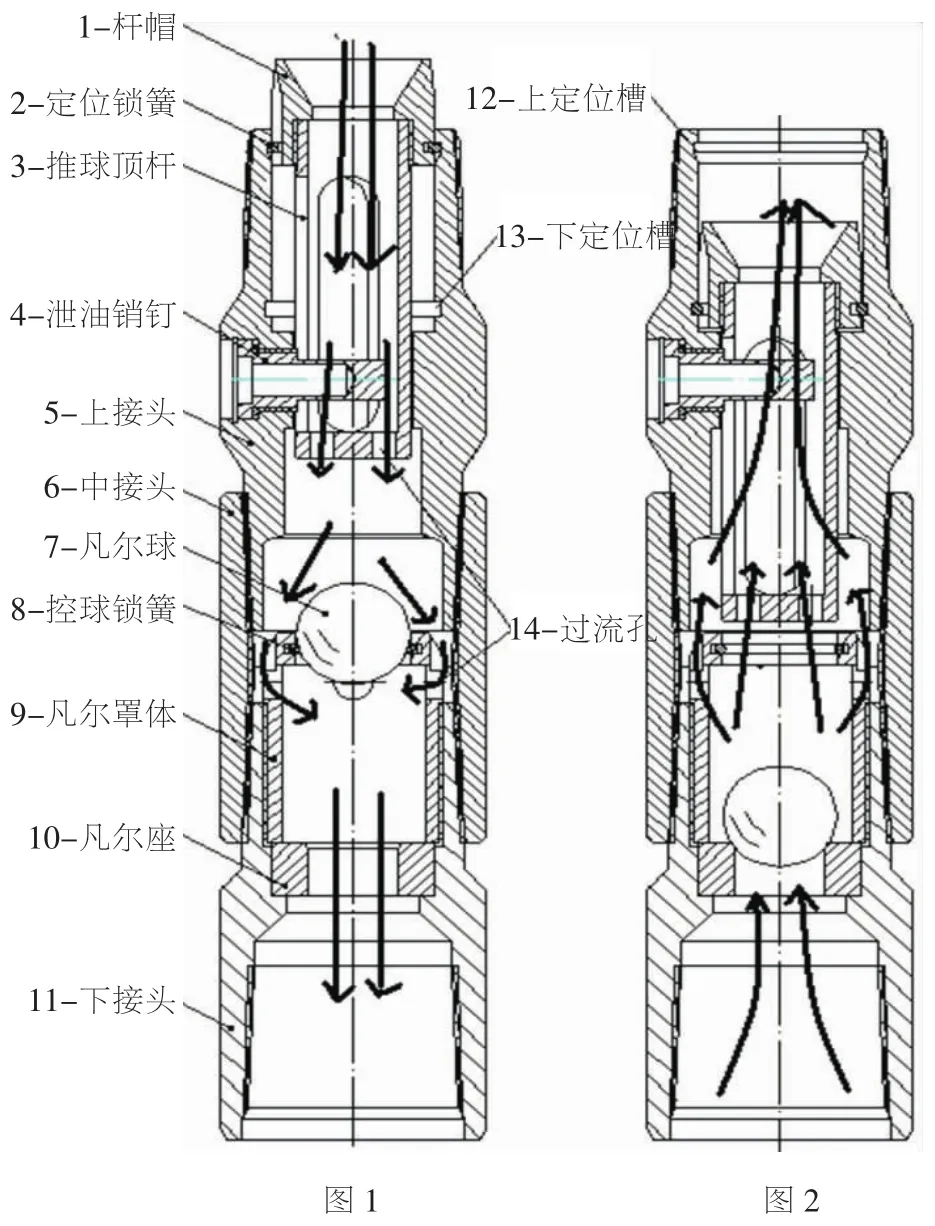

为达到技术要求,技术人员开发了泄油式过流(压)固定阀(见图1、图2),其技术方案如下:泄油式过流(压)固定阀采用分体式结构,固定阀总成随泵筒同时下入井筒,在过流系统未关闭的情况下,可通过油管实现泵下水力压缩式封隔器坐封作业,可以提高生产效率,降低施工成本。泄油式过流(压)固定阀,主要由顶帽、定位锁簧、推球顶杆、泄油销钉、上接头、中接头、凡尔球、控球弹簧、凡尔罩体、凡尔座、下接头组成。它是一种带有过流(压)和泄油功能的固定阀,固定阀总成随泵同时下入井内,受定位锁簧限制,凡尔球不能落入球座,可保证液体、压力从上向下传递,实现抽油泵下封隔器的坐封(见图1);坐封后下入活塞下压推球总成,使凡尔球落入球座,实现单流功能(见图2);在需要起管柱时,起抽油杆、活塞后投入撞针可打开泄油器,泵上液体可排入井内。

泄油式过流(压)固定阀的优势是:固定阀总成随泵同时下入井内,不受泵径限制、不降低泵效;集成了撞击泄油功能,在起出油管时可将油管内液体排入井筒。

2 现场应用情况

该工具用于封上采下的常用管柱组合如下。

由下至上管串组合为:堵头+油管+眼管+油管+球座+水力压缩式封隔器+油管+泄油式过流(压)固定阀+整筒泵+油管至井口。

管串下到位后打压坐封,确保封隔器完全坐封。完井后,用活塞下压泄油式过流(压)固定阀,关闭过流压通道。

现场实验、推广该工具80件次,工具最大下深为2 050 m,封隔器最大深度2 520 m,最大压差25 MPa,现场应用一次成功率100%,应用效果好,实现了预期目标。

经现场实验,水力压缩式封隔器选用Y342型可有效延长隔采有效期,该封隔器采用上提+旋转解封工艺,可有效防止管柱蠕动造成的封隔器解封。

3 结论与认识

采用整筒抽油泵采油,要实现封上采下工艺,选用泄油式过流(压)固定阀与水力压缩式封隔器组配的工艺管柱,施工一次成功率高,封隔器抗压强度大,隔采有效期长。需要起出生产管柱时,投入撞针可打开泄油器,将油管内原油泄入井筒,工艺可靠性强,投入产出比高。

10.3969/j.issn.1673-5285.2015.05.018

TE931.2

A

1673-5285(2015)05-0076-02

2015-04-12

马志鑫,男(1982-),毕业于兰州大学地质学专业,油气田开发工程师,现在长庆油田第九采油厂从事油田开发、采油工艺等技术研究和管理工作,邮箱:zhixin_ma@126.com。