14×104m3/h制氢装置节能优化分析

许小云(中国石油天然气股份有限公司广西石化分公司)

14×104m3/h制氢装置节能优化分析

许小云(中国石油天然气股份有限公司广西石化分公司)

讨论了广西石化分公司14×104m3/h制氢装置生产操作过程中的节能优化措施。在实际生产中,合理选择装置原料可以有效降低原料成本;提高转化炉热效率,尽量降低转化水碳比,控制转化炉出口甲烷含量,可以降低综合能耗;优化PSA操作参数可以提高原料产氢率。实践证明,2015年1—3月装置综合能耗明显小于2014年的综合能耗,节能优化效果显著。

制氢装置综合能耗优化措施

广西石化分公司14×104m3/h制氢装置采用烃类水蒸气转化制氢技术,为目前我国同类装置单系列最大规模,装置主要由原料精制部分、原料预转化部分、水蒸气转化部分、高温变换反应和工艺气热回收部分、PSA净化部分、转化炉热量供应和烟气余热回收部分以及双产汽系统等7个部分组成。装置原料为天然气、炼厂气、液化气和轻石脑油,采用单独或混合进料,主要产品是纯度99.9%以上、压力2.3MPa的工业氢气。从装置实际运行工况出发,分析降低装置综合能耗的规律,探索如何进一步优化装置能耗,使装置的综合能耗达到一个更高水平,从而降低装置的生产成本及炼油企业的加工成本。

1 装置综合能耗

烃类水蒸气转化制氢装置的能耗构成中,原料、燃料气和外输蒸汽所占比重较大,约占95%以上[1]。广西石化分公司14×104m3/h制氢装置设计综合能耗及2014年10月、11月、12月实际综合能耗见表1。从表中数据可以看出装置实际综合能耗小于设计值,其中3.5MPa中压蒸汽和燃料气的单耗低于设计值,原料气、循环水、除盐水、仪表风和电的单耗均高于设计值。

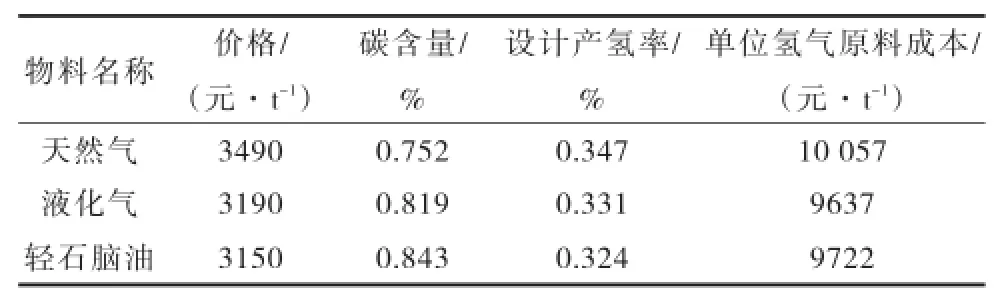

1.1制氢原料

制氢原料在装置综合能耗中占90%以上,生产单位氢气中原料消耗越小,装置能耗越低。烃类蒸汽转化制氢原料中,主要有天然气、炼厂干气、液化气和轻石脑油等,氢碳比依次降低,而氢碳比越大产氢率越高[2],因此天然气产氢率最高,综合能耗最低,轻石脑油则综合能耗最高。另外,装置综合能耗最终反映氢气的生产成本,原料的价格也影响装置原料的选择,需要通过计算生产单位氢气所消耗的原料成本,确定选择原料的种类。

表1 2014年制氢装置综合能耗

1.2转化炉燃料气

转化炉燃料气的消耗是影响制氢装置综合能耗的另一个主要因素。当采用价格较高的原料时,通过提高转化炉出口温度提高原料产氢率,以降低装置综合能耗;在使用价格较低的原料时,适当降低转化炉出口温度减小原料产氢率,此时PSA解吸气热值因残余甲烷含量增加而升高,转化炉燃料气的消耗量相应减少。同时,通过降低转化炉排烟温度和过剩空气系数以提高转化炉热效率,可以进一步降低燃料气的消耗。

1.3外输蒸汽

在装置的能耗构成中,外输3.5MPa中压蒸汽的产量所占综合能耗的比重仅小于原料、燃料气的消耗量,对装置综合能耗产生较大的影响,提高蒸汽外输量将减少装置综合能耗。提高中压蒸汽外输量可以通过提高装置蒸汽自产量和减少转化配汽量来实现。现实操作中通过提高装置自产蒸汽量来提高蒸汽外输量并不可取[3],控制较小的转化水碳比可以减少装置配汽量,从而增加外输蒸汽量。

1.4PSA产品氢气收率

PSA产品氢气收率通过原料产氢率影响装置综合能耗。PSA产品氢气收率高,则原料产氢率高,装置综合能耗降低。原料气中氢气含量越高(即杂质含量低)、原料气压力越高,吸附效果越好,PSA产品氢气收率越高。产品氢气纯度要求高、氢气中微量杂质含量低,则需要控制较短的吸附时间,导致解吸气中氢气含量增大,PSA产品氢气收率降低。解吸气压力越低,吸附剂再生越彻底,通过适当增加吸附时间提高PSA产品氢气收率。吸附剂性能越好,PSA产品氢气收率越高,吸附剂寿命越长。

2 节能优化措施

2.1合理选择装置原料

目前制氢装置可以选择的原料有天然气、催化干气、液化气和轻石脑油。由于催化干气中烯烃含量较大,且流量不够稳定,容易导致加氢反应器床层超温,给装置安全平稳运行带来较大隐患,故不宜作为装置的理想原料。受国际原油价格持续走低的影响,目前天然气价格高于液化气及轻石脑油的价格,但天然气的产氢率最高,3种原料单位氢气生产成本见表2。从表中数据可以看出,液化气作为装置原料时单位氢气原料成本最低,由于氢气生产成本中原料成本占93%以上比例,故选择液化气作制氢原料时氢气总成本最低。因此,选择液化气作为制氢原料,可以降低装置综合能耗和氢气生产成本。

表2 原料生产成本对比

2.2降低转化水碳比

制氢装置由于增设了预转化反应器使装置设计总水碳比降为2.95,为实际运行时降低水碳比创造了条件。表3列出了不同水碳比下装置综合能耗数据,此时以天然气为原料,装置负荷62%,转化炉出口甲烷含量保持6.6%(干基)不变。表3中数据表明,为了确保转化炉出口甲烷含量基本不变,保持一定的原料产氢率,需要适当提高转化炉出口温度进行补偿,但由于降低了水碳比,转化炉燃料气消耗量随之降低,蒸汽外送量增大,装置综合能耗得到了降低。因此,装置生产过程中,应在保证安全平稳的基础上尽量控制较低的水碳比,以降低装置综合能耗。

表3 不同水碳比对综合能耗的影响

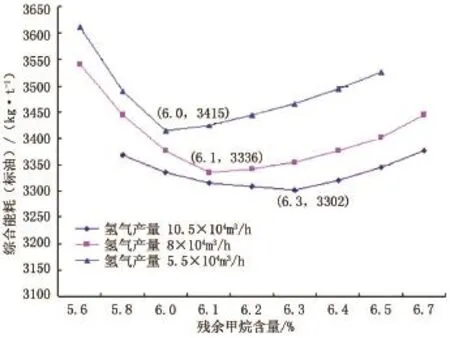

2.3控制转化出口甲烷含量

增大转化水碳比或提高转化炉出口温度可以降低转化炉出口甲烷含量,提高原料产氢率,但装置的动力、燃料消耗随之增加。因此,需要控制一个最优的转化炉出口甲烷含量,使装置综合能耗最低。图1给出了在一定氢气产量及保持低水碳比3.0不变的条件下,不同转化炉出口残余甲烷含量所对应的装置综合能耗。从图1可以看出,对于不同的氢气产量均存在一个最优的转化炉出口残余甲烷含量,使得装置综合能耗最低。由此可见,装置实际生产中,需要根据当前产氢量通过调节转化炉出口温度,控制残余甲烷含量在最优点附近,以使装置综合能耗接近最低值。

2.4提高转化炉热效率

通过降低过剩空气系数和排烟温度可以提高转化炉热效率,达到降低装置综合能耗的目的。日常生产中,需要加强巡回检查,及时关闭已打开的点火孔和看火窗,防止空气漏进炉膛。同时,根据转化炉负荷的变化和烟气中在线氧含量分析数据,适当调整鼓风进入转化炉的流量,控制烟气中氧含量在2%~5%,并尽量控制在较低值。另外,通过调节预热空气旁路蝶阀控制转化炉排烟温度在设计值(142℃)附近甚至更低,根据专业研究机构检测,此转化炉排烟温度大于110℃仍不会造成烟气露点腐蚀。

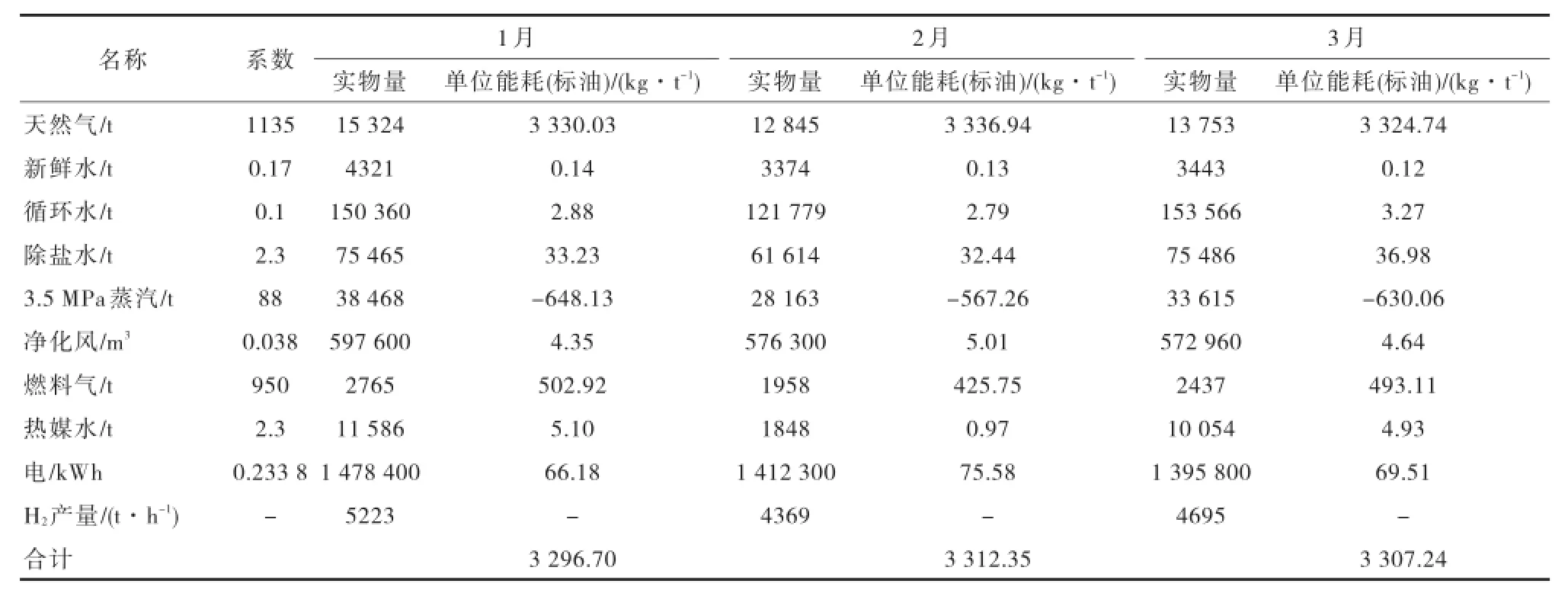

表4 2015年制氢装置综合能耗数据

图1 残余甲烷含量对综合能耗的影响

2.5优化PSA操作参数

PSA原料组成及压力由造气部分确定,而吸附剂一旦装入吸附塔即不再改变,能够进行优化操作的只有产品氢气纯度与杂质含量以及解吸气压力。吸附时间是PSA最为关键的参数,其设定值的大小决定了PSA产品氢纯度与杂质含量,进而决定了产品氢气收率。在调节PSA操作过程中,根据原料气组成和流量的变化及时调整吸附时间,使产品氢气纯度刚好合格、杂质含量基本不超标,即不使产品质量过剩,从而最大限度地提高产品氢气收率,这期间也可通过化验分析解吸气中氢气含量对吸附时间进行修正。另外,生产过程中通过开大解吸气去转化炉的控制阀和手阀,尽量降低解吸气压力,以提高产品氢气收率。

3 节能优化结果

2015年开始,通过对装置各关键参数进行优化操作,综合能耗得到了大幅度的降低。2015年前3个月的装置综合能耗数据见表4,从表中数据可以看出,其平均综合能耗(标油)3305kg/t,明显低于表1中2014年平均能耗(标油)3449kg/t,节能效率为4.15%,节能优化效果突出。

4 结论

广西石化分公司14×104m3/h制氢装置,自2014年7月首次开工运行以来各月综合能耗均低于设计值,但仍然有较大的优化空间。通过进一步降低转化炉烟气中氧含量及排烟温度,提高转化炉热效率;增加PSA吸附时间,控制产品氢气中CO+ CO2微量含量接近设计值20×10-6,防止出现产品质量过剩,以提高PSA产品氢气收率;降低装置水碳比至接近设计指标,从而增加蒸汽外输量并减少转化炉燃料消耗量;根据装置氢气产量合理调节转化炉出口温度使转化炉出口残余甲烷含量在曲线最优点附近,使装置综合能耗降到更低。

[1]郝树仁,董世达.烃类转化制氢工艺技术[M].北京:石油工业出版社,2009:68-69.

[2]韩维涛,黄晓晖,曹卫波,等.制氢装置用能分析与节能措施[J].炼油技术与工程,2012,42(8):53-56.

[3]徐立群.制氢工艺改造的节能效果[J].节能与环保,2006,10(2):40-41.

10.3969/j.issn.2095-1493.2015.09.015

2015-03-30)

许小云,工程师,2006年毕业于西南石油大学,从事制氢装置工艺技术工作,E-mail:xuxiaoyun2@petrochina.com.cn,地址:广西钦州市扬帆大道石油公寓,535000。