变速运行优化在抽油机井上的应用

郑焕军(大庆油田有限责任公司第六采油厂)

变速运行优化在抽油机井上的应用

郑焕军(大庆油田有限责任公司第六采油厂)

在抽油机井参数优化中,冲速对抽油机井能耗影响较大,低冲速油井能耗低,无法满足产能需求。根据抽油机的结构特点,建立抽油机井优化运行控制模型,提出一种抽油机井变速优化运行理论,可在同等冲速下确定抽油机井最佳的变速比,通过现场试验测试抽油机井变速运行的能耗变化,确定调节抽油机井变速运行参数的合理范围,确定其变化规律,达到提高系统效率,降低油井能耗的目标。

抽油机变速运行动液面变速比

抽油机作为最常用的机械采油设备,具有可靠性高、使用寿命长、维修方便等优势,但是由于运行过程中负载具有冲击性的周期交变特点,启动转矩大,曲柄的角度时刻变化,因此也存在着高能耗的缺点。常规的游梁平衡抽油机,在平衡率接近1时,上下冲程耗时一致;而异形抽油机则在平衡的条件下上冲程时间短于下冲程时间,会产生节能的效果。分析表明,通过调节抽油机井变速比(上下冲程速度比),可以提高原油在泵中的充满度;适当提高上冲程的速度,可以减少在提升过程中的漏失量,有效地提高单位时间内的原油产量,达到节电效果[1]。对于黏度大的油井,因原油黏度上升,驴头、光杆等部件会运行不畅,通过调节冲程频次和选用“上快下慢”的开采工艺,能保证抽油机井的有效运行,确保油井长期稳产[2]。

1 曲柄运动中变速度计算

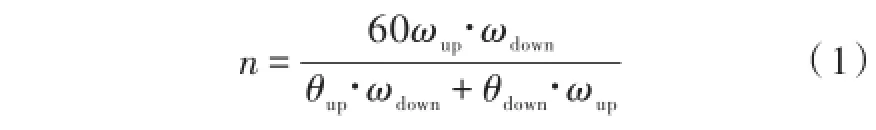

抽油机井变速运行计算主要对抽油机井杆柱瞬时速度进行计算,从而保证抽油机井产量的计算[3-4]准确。根据抽油机生产参数,其理论产量的计算主要涉及抽油泵柱塞截面积、冲程、冲速。其中,等效的悬点冲速可按下式计算:

式中:

n——等效的悬点冲速,min-1;

ωup、 ωdown——上、下冲程时,电动机对应的

旋转角速度,rad/s;

θup、θdown——上、下冲程时,曲柄对应所转过

的角度,rad。

当抽油机匀速运行时的冲速为n,对应的每个冲程一个循环所用的时间t为

则可推导上、下冲程中曲柄角速度的计算方法,如式(3)、式(4):

式中:

x——上冲程所用时间,s;

y——下冲程所用时间,s;

z——上冲程曲柄转过的角度,°。

2 现场试验

为验证理论计算与现场的拟合情况,分别在3口油井上进行了变速运行试验,油井生产参数见表1。

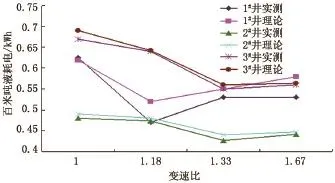

依据试验井实际生产参数的理论计算和现场测试结果,绘制出百米吨液耗电与变速比的关系如图1。试验与理论模拟表明,对于生产参数不同的抽油机井,均存在一个最佳变速比,在该点抽油机井变速运行的百米吨液耗电低于常规匀速运行能耗。同时,理论计算结果与现场测试结果趋势均相同,说明理论模拟较为准确,理论计算结果也表明存在最佳变速比,“上快下慢”的变速设计使油井能耗低于常规匀速运行时的能耗。

表1 变速运行试验抽油机井数据

图1 不同变速比下试验井百米吨液耗电变化

试验表明,虽然能耗与变速比变化的趋势相同,但3口井能耗最低值点不同,为进一步确定在不同生产参数下的变速运行最佳点,分别调整3口井动液面深度,动液面为800m、500m和300m时,变速比在1.1~1.2之间变化,计算百米吨液耗电值,绘制出百米吨液耗电与变速比的函数关系(图2)。

由图2可知,动液面在800m、500m,变速比在1.1~1.2之间时,抽油机井百米吨液耗电较低。液面在300m,变速比在1.7~1.8之间时,百米吨液耗电较低。

计算表明,抽油机井变速运行时,尽管抽油机井能耗的最低值点对应变速比始终大于1.0,但最低值并不固定,而是随动液面由深到浅的变化而发生变化。

图2 不同动液面下百米吨液耗电与变速比的关系

3 结论

1)通过建立抽油机井采油系统能耗及效率计算的数学模型,包括对曲柄轴运行速度、悬点运行规律分析、系统能耗及系统效率等的计算,建立了抽油机井变速运行计算方法,通过与现场实测数据的对比分析,验证了计算方法的合理性。

2)计算表明,抽油机井变速度运行,能耗最低值点并不唯一,而是随油井动液面的变化逐渐变化。但在喇嘛甸油田的油藏物性及条件下,选择“上快下慢”变速运行时,油井的能耗较低,变速比的范围在1.1~2.0之间。

[1]刘学成.抽油机专用变频器在抽油机节能改造中的应用[J].变频器世界,2005(10):73-75.

[2]肖朝明.开发稠油长冲程上快下慢抽油机可行性分析[J].石油机械,1996,24(12):33-35.

[3]赵洋.抽油机井优化运行理论研究[D].大庆石油学院:朱君,2009.

[4]姜民政,王慧.变速驱动抽油机井运行参数变化规律研究[J].石油矿场机械,2010,39(10):4-7.

10.3969/j.issn.2095-1493.2015.09.003

2015-05-21)

郑焕军,高级工程师,2012年毕业于中国科学院广州地球化学研究所,从事油气田采油工程技术工作,E-mail:zhenghuanjun@petrochina.com.cn,地址:黑龙江省大庆市让胡路区第六采油厂,163114。