氩弧熔覆C-Si/C-Si-Zr复合涂层组织及抗氧化性

梁 刚,赵国刚

(1.黑龙江科技大学 材料科学与工程学院,哈尔滨 150022;2.哈尔滨理工大学,哈尔滨 150080)

氩弧熔覆C-Si/C-Si-Zr复合涂层组织及抗氧化性

梁刚1,赵国刚2

(1.黑龙江科技大学 材料科学与工程学院,哈尔滨 150022;2.哈尔滨理工大学,哈尔滨 150080)

为解决石墨电极氧化问题,以Si粉和Zr粉为原料采用氩弧熔覆技术,在石墨电极表面制备出C-Si/C-Si-Zr抗氧化复合涂层。在1 100 ℃和1 300 ℃两个不同温度条件下,氧化10 h后,测试C-Si-Zr复合涂层的抗氧化性能。利用SEM、EDS和XRD分别对氧化前后复合涂层的组织结构和物相进行分析,阐述复合涂层的氧化机理。结果表明:复合涂层表面具有金属光泽,平整光滑,与基体之间结合良好、无明显缺陷。在两种不同温度条件下,C-Si-Zr复合涂层中不断增加的SiO2-ZrO2填补了涂层表面缺陷,基体得到有效保护。

氩弧熔覆;石墨电极;复合涂层;高温氧化

0 引 言

石墨电极主要应用于电弧炼钢、硅、黄磷等冶金行业。随着当代生产规模的扩大,促使石墨电极向大功率、大规模方向发展[1-2]。石墨电极在直流电弧炉中作为高温加热体,以接触发电的形式形成电弧,通过电能熔化炉内冶金材料。石墨电极在冶金行业的应用相比于传统的铜电极具有更大的优势,因而,石墨电极作为重要导电材料在冶金工业领域得到了广泛的应用,尤其在高温应用方面已日益显示出其重要性[3-5]。但是,石墨电极也存在不可避免的缺陷。由于冶金电弧炉内工作条件属于高温氧化环境,石墨电极与氧气、炉气、腐蚀性气体发生高温氧化作用,导致石墨电极不断耗损,且随着温度的升高而加剧,甚至会出现裂纹、断裂、破损等危害现象[6-7]。几年来,国内外许多科学工作者都开展了对石墨电极的抗氧化研究。其一是通过改性处理使石墨电极基体具有抗氧化性,其二是通过基体表面制备抗氧化涂层,使其阻断氧气的扩散达到抗氧化效果。改性石墨电极表面的方法在抗氧化时间和工作温度上有限,效果较好的还是抗氧化涂层技术[8-10]。文中利用氩弧熔覆技术在石墨电极表面制备C-Si/C-Si-Zr抗氧化高温保护层,对涂层的组织和性能进行探究。

1 实验材料与方法

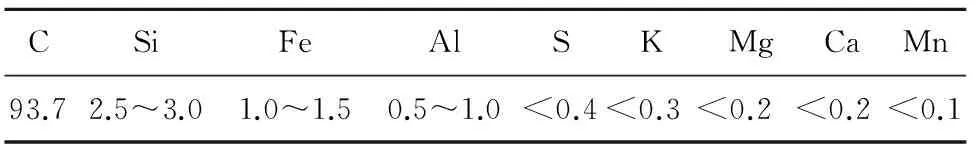

基体材料为石墨电极,尺寸为50 mm×10 mm×10 mm,试样表面经砂纸打磨后清洗,其化学成分见表1。熔覆合金粉末为平均粒度40 μm,纯度99.9%硅粉(Si)和平均粒度25 μm,纯度99.9%锆粉(Zr)。

将环氧树脂滴入Si粉中,将Si粉置于石墨电极表面并压实,制备0.8 mm厚的涂层。在120 ℃下干燥2 h,室温空冷24 h,选用MW3000数字型钨极氩弧焊机电弧作为热源。熔覆工艺参数为焊接电流200 A,气体流量8 L/mm,焊接速度4 mm/s。

利用上述方法将Zr粉末熔覆在所制备的C-Si表面涂层上,冷却后分别形成C-Si-Zr复合涂层。

采用CamScan MX2600FE扫描电镜观察复合涂层微观组织。物相分析由Bruker D8 ADVANCE型X射线衍射仪。由KSL1600X箱式电阻炉进行氧化实验,放入试样在450 ℃下灼烧2 h,确保石墨基体完全烧掉,只保留涂层。采用氧化增重法,在1 100 ℃、1 300 ℃两种条件灼烧10 h,对薄层试样进行耐高温抗氧化性能测试,用精度为0.1 mg的SartoriusBS110电子天平对试样称量。采用SEM,XRD研究复合涂层的氧化机理,求得复合涂层关键制备技术参数和复合涂层组织结构与涂层抗氧化性能之间的内在联系。

表1 石墨电极的化学成分

2 实验结果与分析

2.1熔覆层的组织形貌与物相分析

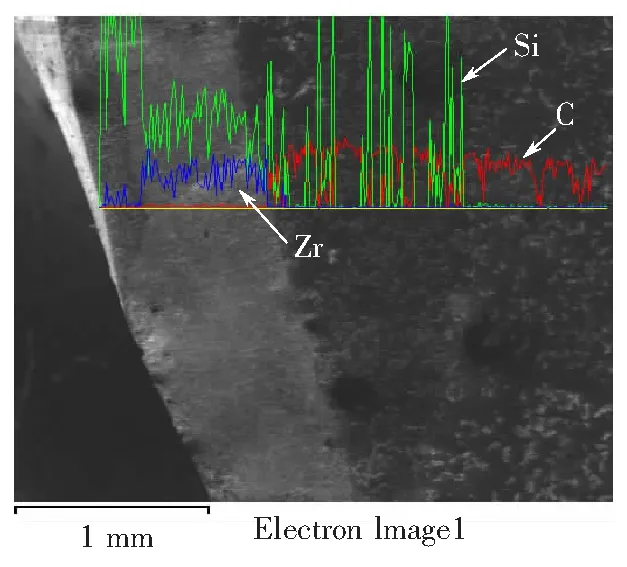

图1是C-Si复合涂层横截面线扫描图谱。从图1看出,从基体到涂层表面,C元素量减少,Si元素增加,在结合区C、Si曲线交叉。说明在熔融状态下的Si粉和部分熔融石墨基体产生冶金反应,两者相互扩散,在结合区生成了以SiC为主的区域,石墨电极是通过压制烧结制成的,粉末与粉末之间的孔隙大,Si粉易通过并进入孔隙中,因而在基体上可以看到反应生成的颗粒状SiC。结合面呈现出曲折结合,这样的结合方式使得基体和涂层之间更加牢固。

图1 C-Si复合涂层横截面线扫描图谱

Fig.1Line scanning curves of C-Si compositecoating in cross-section

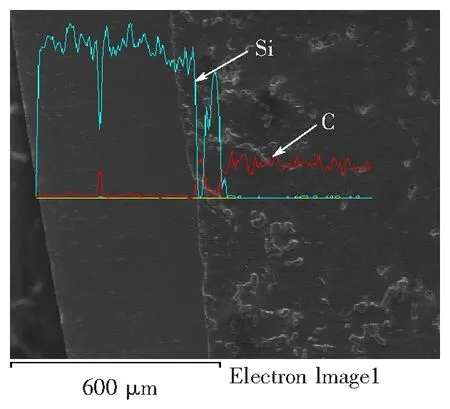

图2为C-Si复合涂层XRD图谱。由图2可以看出,复合涂层由SiC和Si组成。涂覆的Si粉层具有一定的厚度,C在高温下的扩散能力有限,不能扩散到整个涂层中。结合图1分析,涂层顶部形成以Si为主的区域,在靠近石墨基体处形成以SiC为主的结合区。

以C-Si复合涂层为过渡层在其表面上制备C-Si-Zr复合涂层。在C-Si-Zr中,主要含有元素Zr、Si、C,由图1得出,在C-Si复合涂层表面处Si元素很多,C元素很少,并且C也主要以SiC的形式存在。在2 000 K下,由反应式(1)得出,SiC很难分解为Si和C,而其逆反应极可能进行。

图2 C-Si复合涂层XRD图谱

(1)

ΔG(2 000 K)=G(Si)+G(C)-G(SiC)=

-97.70-46.06+192.14=48.38,

式中:ΔG(2 000 K)——2 000 K时吉布斯自由能变,J/mol;

G(Si)——Si吉布斯自由能,J/mol;

G(C)——C吉布斯自由能,J/mol;

G(SiC)——SiC吉布斯自由能,J/mol。

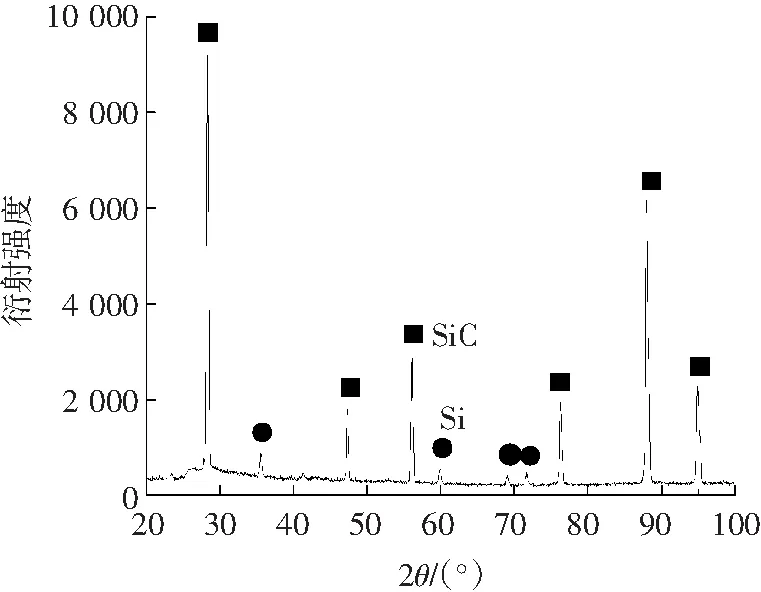

图3是C-Si-Zr熔覆涂层XRD图谱。图3中出现了ZrSi、ZrSi2和SiC的峰,如前所述,中间层SiC分解概率很小,因而表层中的SiC出现的主要原因为:熔覆Zr粉时,电流足够大,导致其熔覆深度加深,使得过渡层中的Si与基体C再次发生反应,生成新的SiC。SiC的密度为3.22 g/cm3,比ZrSi2的密度小,在凝固过程中部分新生成的SiC在浮力的作用下上浮到复合涂层表面并凝固,表层的冶金反应还有Zr和过渡层中Si的反应。由此确定,涂层由ZrSi、ZrSi2和SiC三种物质组成。

图4为C-Si-Zr复合涂层横截面线扫描。从线扫描元素分布看到,从右到左依次为基体、过渡层和表层。C元素主要分布在基体、过渡层和表层中,Si元素分布在过渡层和表层,Zr元素分布只存在于表层。当扫过过渡层中颗粒状物质时,C元素和Si元素峰值明显变高,并出现了重叠。表层组织致密,没有颗粒物和空洞,Zr元素、Si元素和C元素在表层出现了趋势一致的峰值。由此再次确定:表层XRD图谱分析时,未检测到ZrC相,而表层又存在C元素分布,综合分析认为表层C元素只是以SiC的形式存在。

图3 C-Si-Zr熔覆层XRD图谱

图4 C-Si-Zr复合涂层横截面线扫描

Fig.4Line scanning curves in cross-section ofC-Si-Zr composite coating

2.2抗氧化性能

2.2.1涂层表面形貌

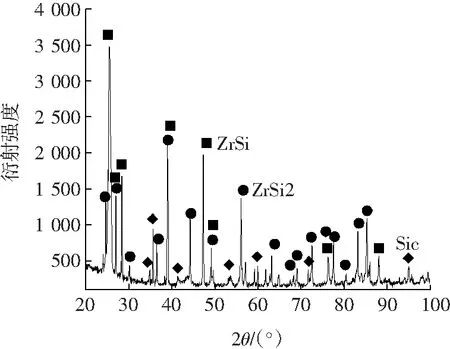

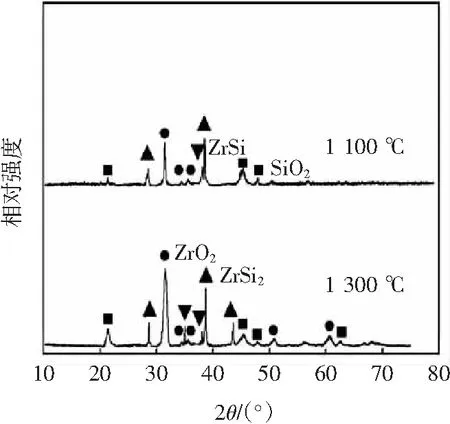

图5为C-Si-Zr复合涂层高温氧化10 h后XRD图谱。图5可知原涂层由ZrSi、ZrSi2、SiC组成,图5所示出现了SiO2、ZrO2、ZrSi、ZrSi2的衍射峰,这说明在1 100 ℃和1 300 ℃下氧化后,ZrSi、ZrSi2、SiC通过与氧气的反应生成了SiO2和ZrO2,而原涂层中的仍有部分ZrSi、ZrSi2被保留下来。

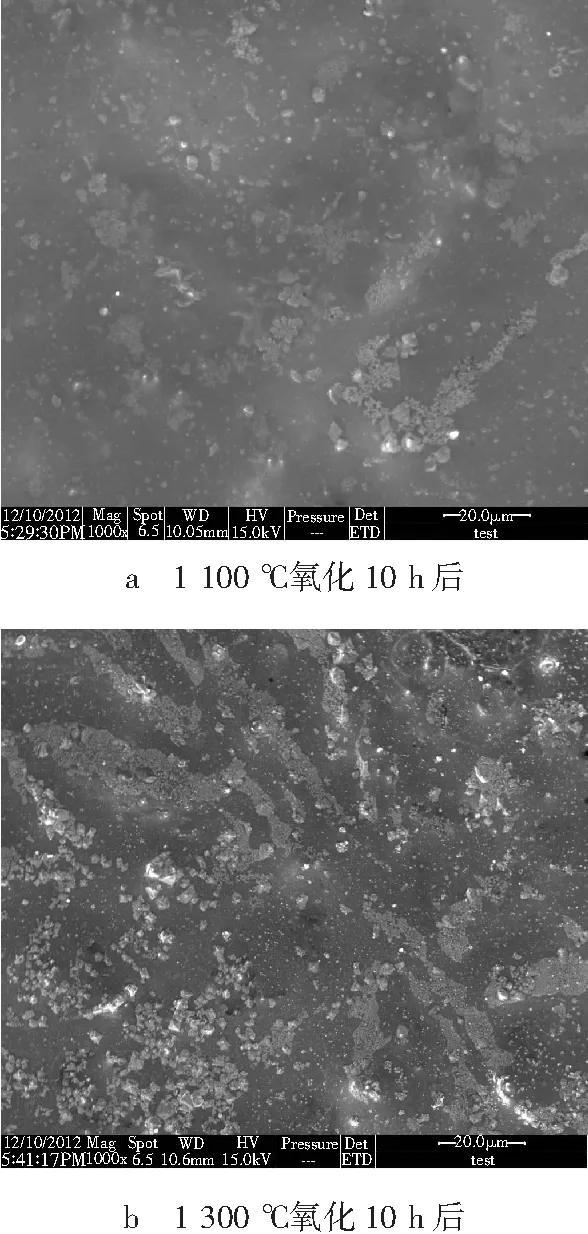

图6所示的是C-Si-Zr涂层高温氧化后表面形貌在1 100 ℃和1 300 ℃下氧化10 h后的表面形貌。在高温下氧化10 h后仍有大量的ZrSi、ZrSi2剩余,当再次氧化时,其剩余相会再次与氧气发生反应,生成SiO2和ZrO2钝化保护膜。因此说明在最佳工艺下制备的涂层在该实验中一直处于氧化开始阶段,在此阶段涂层受到高温作用之后,部分ZrSi、ZrSi2、SiC与氧气发生反应生成SiO2和ZrO2,此阶段为增重阶段,涂层内部被完全地保护住。ZrO2呈颗粒状团聚生长,SiO2无定形性生长且具有一定黏度,SiO2将ZrO2完全包裹,保护层致密、均匀,高温下生成的ZrO2和SiO2钝化保护层有效地阻止了氧气向涂层内部的渗透。对比1 100 ℃和1 300 ℃氧化10 h形貌可以看到,在1 100 ℃下,其表面涂层上氧化颗粒物少,组织均匀细小、致密、平整,能够有效地防止氧气的渗透。在1 300 ℃下,其表面上有大量的颗粒状ZrO2形成,SiO2所占比例明显减少,说明在此温度下涂层表面氧化比较严重,氧气对涂层的侵蚀不断加剧,导致氧化物不断生成,大量的氧化物在涂层生成钝化保护膜,封闭了涂层表面缺陷,阻止氧气向基体渗入,对基体起到隔绝保护作用。

图5 C-Si-Zr复合涂层高温氧化10 h后XRD图谱

Fig.5XRD pattern of C-Si-Zr composite coatingafter high temperature oxidation for 10 h

图6 C-Si-Zr涂层高温氧化后表面形貌

Fig.6High temperature oxidation morphology ofC-Si-Zr coating

2.2.2氧化机理分析

氩弧熔覆制备的C-Si-Zr复合涂层组织致密均匀,在高温下氧化腐蚀,氧气不容易通过复合涂层进入到基体,结合Wagner金属氧化理论[9],分析其在高温下氧化机理。

如果氧化物AO的生长速度比BO快,一段时间后,AO将覆盖BO,但当B对O的亲和力比A大时,将发生置换反应,其反应式:

(2)

进行氧化过程取决于两个因素[10]。第一,界面反应。在C-Si-Zr复合涂层中存在ZrSi、ZrSi2、SiC,在高温下均与氧气发生反应生成SiO2和ZrO2,SiO2的生长速度快,在短时间内氧化复合涂层表面就已经被SiO2全部覆盖。随着时间的延长,氧气通过表面SiO2薄氧化膜扩散到内部与Zr反应生成部分ZrO2。同时,生成ZrO2的标准自由能比生成SiO2的标准自由能低,也就说明Zr对于氧的亲和力比Si大,使得涂层内部的Zr离子不断通过置换反应在表面处形成部分ZrO2,从而表面在界面反应的作用下生成了由SiO2-ZrO2组成的氧化膜。在此期间,氧化膜的质量呈增加状态,氧化增重因素为SiO2-ZrO2玻璃相的不断增加并填补了涂层表面缺陷,使得氧气不能进入基体中,基体得到了保护;氧化失重因素为SiO2-ZrO2玻璃相在涂层表面的形成会引起体积增大,对涂层造成压应力,应力的不完全释放会使涂层产生裂纹,氧气通过此类裂纹对基体造成侵蚀。第二,固体扩散反应。当SiO2-ZrO2氧化膜逐渐加厚时,固体扩散反应将起到主要作用。氧气通过SiO2-ZrO2氧化膜的扩散作用进入到内部与涂层继续反应,或是涂层内部离子通过SiO2-ZrO2氧化膜扩散到外部与氧气发生反应,随着氧化膜的逐渐加厚,反应越来越困难,此时氧化质量变化速率为缓慢的增加过程。SiO2和ZrO2在涂层内部的增加数量比较缓慢,其氧化物体积的缓慢增加可以导致氧化膜中应力松弛,有利于提高抗氧化能力。

3 结 论

(1)采用氩弧熔覆技术,以Si粉和Zr粉为原料在石墨电极表面成功制备出C-Si-Zr抗氧化复合涂层。所制备的涂层表面具有金属光泽,且平整光滑,涂层与基体之间结合性好、无明显缺陷。

(2)C-Si-Zr复合涂层在凝固过程中部分新生成的SiC在浮力的作用下上浮到复合涂层表面并凝固,最终涂层中存在ZrSi、ZrSi2和SiC相。

(3)采用1 100 ℃和1 300 ℃两个温度条件对C-Si-Zr复合涂层的抗氧化性能进行测试。在这两个条件下,C-Si-Zr复合涂层中不断增加的SiO2-ZrO2填补了涂层表面缺陷,使得氧气不能进入基体中,基体得到了保护。

[1]TONY THOMAS,RONALD J,MASCARENHAS C, et al.Graphite oxide bulk modified carbon paste electrode for the selective detection of dopamine:A voltammetric study [J].Journal of Electroanalytical Chemistry,2011,659(1):113-119.

[2]黄博.添加粉末对混粉电火花加工作用机制的研究[D]:大连:大连理工大学,2009.

[3]LI WENYUE,LIU JIANGUO,CHUANWEI YAN.Graphite-graphite oxide composite electrode for vanadium redox flow battery [J].Electrochimica Acta,2011,56(4):5290-5294.

[4]JITENDRA S,ASHOK K S,JAIN A K.Fabrication of novel coated graphite electrodes for the selective nano-level determination

of Cd2+ions in biological and environmental samples [J].Electrochimica Acta,2011,56(5):9095-9104.

[5]YUSUF D,BAYRAM K,BENSU E,et al.Amperometric determination of sulfide based on its electrocatalytic oxidation at a pencil graphite electrode modified with quercetin [J].Talanta,2012,89(3):490-495.

[6]YONG K,CHEN XIAOHUI,NI JUNHUA,et al.Palygorskite-expanded graphite electrodes for catalytic electro-oxidation of phenol [J].Applied Clay Science,2010,49(2):64-68.

[7]王振廷,梁刚.氩弧熔覆原位合成高温抗氧化性涂层[J].黑龙江科技学院学报,2012,22(3):308-310.

[8]蔡世军.天然石墨电极的成型性能与抗氧化研究[D].青岛:中国海洋大学,2008.

[9]孙秋霞.材料腐蚀与防护[M].北京:冶金工业出版社,2002.

[10]STECURA S.Two-layer thermal barrier coatings effects of composition and temperature on oxidation behavior and failure [J].Thin Solid Films,1989,182(1/2):121-139.

(编辑徐岩)

Microstructure and oxidation resistance of C-Si/C-Si-Zr composite coating by argon arc cladding

LIANG Gang1,ZHAO Guogang2

(1.School of Materials Science &Engineering,Heilongjiang University of Science &Technology,Harbin 150022,China;2.Harbin University of Science &Technology,Harbin 150080,China)

This paper is aimed at a solution to graphite electrode oxidation.The solution is rendered possible by preparing C-Si/C-Si-Zr oxidation resistance composite coating on the surface of graphite electrode using Si powder and Zr powder as raw material and applying argon arc cladding technology and this is validated by testing the antioxidant properties of C-Si-Zr composite coating at the temperature conditions of 1 100 ℃ and 1 300 ℃,after 10 h oxidation;analyzing the microstructure and the phase composition of composite coating by using scanning electron microscopy (SEM),energy dispersive spectroscopy (EDS) and X-ray diffraction (XRD);and analyzing the oxidation mechanism of the composite coating.The results show that the coating prepared under the optimum process boasts a surface with advantages,such as a smooth metallic luster,a better binding between the coating and substrate and few obvious defects;and an increasing amount of SiO2-ZrO2in C-Si-Zr composite coating in two different conditions of temperature fill the defects of the C-Si-Zr composite coating surface,providing an effective protection for the substrate.

argon arc cladding;graphite electrode;composite coating;high temperature oxidation

2015-02-12

黑龙江省教育厅科学技术研究项目(12541705)

梁刚(1986 - ),男,黑龙江省哈尔滨人,硕士,研究方向:金属材料工程, E-mail:lianggang0505@163.com。

10.3969/j.issn.2095-7262.2015.02.018

TG174

2095-7262(2015)02-0201-05

A