湿氯气冷却器管板密封面缝隙腐蚀与返修

胡万明,黄晨曦,张国荣,孔东锋

(杭州电化集团有限公司,浙江 杭州 311228)

湿氯气冷却器管板密封面缝隙腐蚀与返修

胡万明,黄晨曦,张国荣,孔东锋

(杭州电化集团有限公司,浙江 杭州 311228)

分析了湿氯气冷却器上管箱设备法兰与上管板法兰密封面缝隙腐蚀发生的原因并提出了腐蚀密封面返修方案。

湿氯气冷却器;缝隙腐蚀;腐蚀原因;腐蚀密封面返修

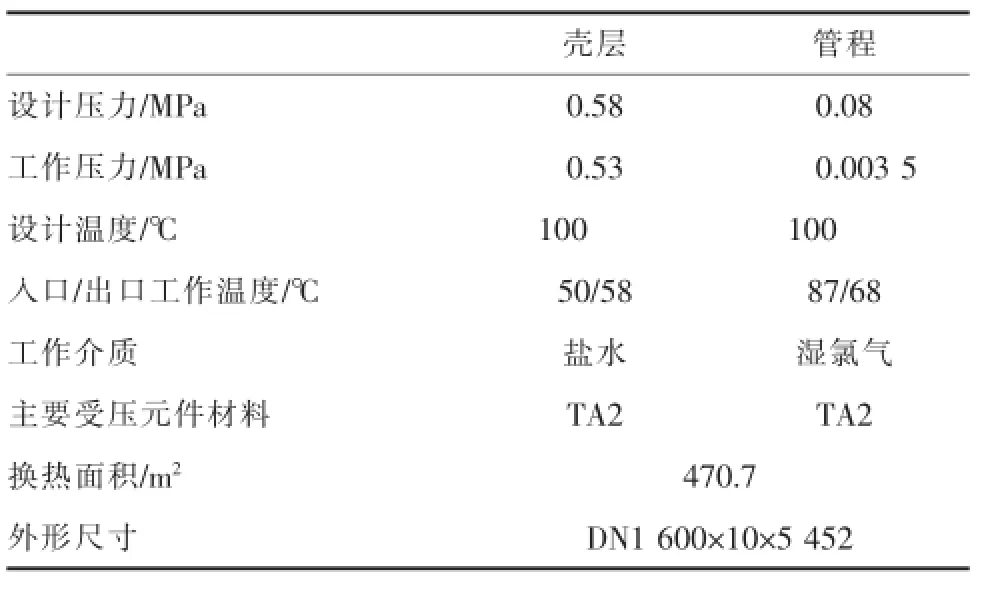

离子膜法制烧碱工艺在电解单元一般都配置湿氯气冷却器,壳程走盐水,管程走湿氯气,用于降低湿氯气温度,提高盐水预热温度。某公司2套10万t/a离子膜烧碱电解湿氯气冷却器技术特性表见表1。该设备于2010年5月投入使用,使用2年后发现上管箱设备法兰与上管板法兰密封面之间有氯气微漏,密封面外围有凝结盐分,当时判断垫片已经失效。因该设备管程内湿氯气正常工作压力只有2MPa左右,可以通过透平机将工作压力降低至0~0.2MPa至氯气不外漏,不影响离子膜电解槽正常运行,于是决定在2013年春节氯碱系统停电检修时对上下管箱设备法兰与管板法兰密封面之间垫片进行更换。系统检修期间,检查发现不仅垫片破损,上管箱设备法兰与上管板法兰密封面钛材全部腐蚀,管板和换热管均未见腐蚀,下管箱设备法兰与下管板法兰密封面钛材及垫片均完好。判断上管箱设备法兰与上管板法兰密封面钛材腐蚀为钛的缝隙腐蚀。

1 管板密封面缝隙腐蚀原因

(1)设计与制造资料查阅

表1 湿氯气冷却器技术特性表

从档案室调出该设备设计图纸及产品质量证明书查阅,各类信息如下。

a.设备设计图纸信息

上下管板整体材料为TA2,上下管箱设备法兰为16MnR/TA10(法兰为16MnR,衬环TA10),垫片材料为PTFE。

b.产品质量证明书信息

上下管箱设备法兰为16MnR/TA2(法兰为16MnR,衬环TA2),其他按图纸施工。

(2)钛材缝隙腐蚀机理及影响因素

金属与金属或金属与非金属相连接,在连接处可能产生缝隙,在缝隙中进行的腐蚀,称为缝隙腐蚀。缝隙腐蚀一般发生在金属连接处,板与板的搭接、铆接,法兰连接、胀管连接,转动部件旋塞、轴、螺钉等都可能发生。缝隙腐蚀是局部腐蚀,会使金属材料强度下降,钛的缝隙腐蚀发生在设备结构的缝隙、法兰密封面之间。

a.当钛材表面在有流动的含氯气电解质溶液部位,有很高的耐腐蚀性,几乎是不腐蚀的。在通常使用情况下,其电位接近钝化区,通过溶液中的氯气溶解后生成的次氯酸钠或次氯酸离子的氧化作用,来维持钝态。

Cl2+H2O=HCl+HClO

HClO+OH-=ClO-+H2O

b.腐蚀介质如NaCl等氯化物滞留在里面,发生电化学反应,钛材为阳极处于活化状态,产生腐蚀,即钝化形成的致密氧化膜抗腐蚀能力受到破坏。缝隙由于氯化物等溶液的滞留,开始为均匀腐蚀,当在缺氧状态时,极化反应开始进行,维持钝态电流所产生的H2不断将氧化剂消耗,最终不能维持钛的表面钝态。在这种情况下,Ti表面电位移动到活性区,开始溶解钛,生成钛的四价离子,钛的四价离子进行水解,产生疏松的锐钛矿型化和物TiO2·H2O,并且缝隙腐蚀由边缘向深处扩展。

Ti—Ti4++4e-

Ti4++4H2O—TiO2.H2O+4H+

c.钛缝隙腐蚀主要受氯化物介质浓度、温度、pH值,缝隙的长度、宽度和缝隙内外表面积比,密封垫片的种类等因素影响。

介质浓度和温度的增大以及酸度增加,都会使钛的电位降低加速阳极极化反应,促使缝隙腐蚀的发展。钛材在酸性和中性氯化物热溶液中发生缝隙腐蚀的可能性远比在碱性溶液中大。

缝隙长度、宽度和缝隙内外表面积比增加,缝隙内氧浓度就会增加,缝隙腐蚀发展程度越小,有数据表明,缝隙的表面积越小缝外面积越大,腐蚀越严重。

钛与不同的垫片材料组成缝隙面和密封面,在一定使用温度下发生缝隙腐蚀程度是不同的。实验表明,在70℃时,钛与石棉垫片、氯丁橡胶垫片、PTFE垫片都不会发生缝隙腐蚀;在80℃时,钛与氯丁橡胶垫片不发生腐蚀,与石棉垫片轻微发生缝隙腐蚀,与PTFE垫片严重发生缝隙腐蚀;在100℃时,钛与石棉垫片、氯丁橡胶垫片、PTFE垫片都会发生严重缝隙腐蚀;就是不用垫片,在100℃时,钛与钛之间也会发生轻微缝隙腐蚀。钛与PTFE垫片组成缝隙面和密封面发生缝隙腐蚀主要是PTFE分解出来的氟化物使钛的钝态受到破外,生成TiF3。

2Ti+6HF=2TiF3+H2

(3)防止钛材缝隙腐蚀方法

a.正确选择钛材牌号,如TA9(Ti-0.15Pd)、TA10(Ti-0.3Mo-0.8Ni)防缝隙腐蚀效果很好,TA10防缝隙腐蚀性能比TA9稍差,但价格远低于TA9。鉴于垫片材料对密封面缝隙腐蚀造成影响,法兰之间垫片材料一般选用氯丁橡胶,不应采用PTFE作为垫片材料,PTFE分解出的氟化物会破坏钛材钝化。

b.在结构上尽量减少缝隙,设法避免缝隙的存在,如采用焊接方法把缝隙填平,采用焊接和铸造结构代替可拆卸联结,提高零件表面加工精度,或者采用耐腐蚀合金修补剂将缝隙填满,这样使气、液介质进不去,可以防止局部腐蚀电池的形成。对于钛换热器最好采用强度胀接加密封焊结构,湿氯气腐蚀介质走管程,腐蚀性小的盐水或循环水介质走壳程。

综上,湿氯气冷却器上管箱设备法兰与上管板法兰密封面钛材腐蚀系在80℃湿氯气(含有NaCl)工作温度下,制造单位将上管箱法兰衬环由TA10改为TA2,按设计图纸选用了PTFE垫片造成。

2 管板密封面腐蚀返修

2台湿氯气冷却器上管箱设备法兰与上管板法兰密封面钛材腐蚀返修分2次进行,分别在2013年和2014年春节系统检修时进行。

(1)2013年春节系统检修用耐腐蚀修补剂进行修补。由于检修前只准备更换垫片,未意识到上管箱设备法兰与上管板法兰密封面发生严重缝隙腐蚀,为了尽快开车,当时决定用贝尔佐纳1111工业修补剂进行修补,并要求原制造单位尽快拿出维修方案。贝尔佐纳1111工业修补剂是将高分子重反应聚合物及低聚合物与硅钢合金混合,并配以固化剂构成双组分修补剂,由A组分和B组分组成,两组分均匀混合后易涂抹施工,具有良好的耐腐蚀特性,收缩性小,粘结强度高,达到25 kg/cm2,工作温度范围在-40~200℃,收缩率0.025%。但用贝尔佐纳1111工业修补剂进行修补存在3个问题:一是修补剂与钛之间的结合力,修补剂强度能否承受44颗M24预紧力的作用;二是修补后的法兰面平整度,开车后氯气是否会泄漏;三是修补剂耐80℃湿氯气腐蚀性能如何。(2)2台湿氯气冷却器管板密封面彻底修复。2013年春节系统检修结束后和制造单位商讨了2台湿氯气冷却器管板密封面彻底修复方案,修复方案如下。

为了修补剂与钛之间更好的结合,在修补时仔细打磨了钛的腐蚀层,并用丙酮清洗干净,紧固螺栓时使用力矩扳手对角预紧,用5mm加厚氯丁橡胶垫片以防法兰面不平整,开车之前先后用5.0MPa氮气和湿氯气对管程进行了试压。贝尔佐纳1111工业修补剂耐湿氯气腐蚀性能良好,使用到2014年春节系统检修时才更换,为后面彻底修复打下坚实基础。

a.上管箱重新制作,法兰衬环材料按原设计图纸选择TA10。

b.对整个管板密封面进行打磨清理,要求腐蚀疏松地方全部打磨至完好钛材程度。

c.采用氩弧焊用钛焊丝堆焊管板腐蚀密封面,着色探伤要求PTⅠ级合格并打磨平整。

d.在管板密封面上覆一块Ø1 655/Ø1 603×5钛环,用氩弧焊内外焊接,焊丝牌号TA10与TA2之间STA10R。着色探伤要求PTⅠ级合格。在焊接钛环时,为防止焊接产生裂纹要用丙酮清洗,并在焊环适当位置钻几个Ø5小孔排出空气。

e.在管板钛环内侧用贝尔佐纳工业修补剂1111进行防腐。

f.鉴于Ø1 655/Ø1 603×5钛环与管板密封面焊接时有变形,焊环面凹凸不平,高度差有1mm左右,用贝尔佐纳工业修补剂1111将5mm氯丁橡胶垫片粘结在上管箱设备法兰与上管板法兰密封面上。

g.用0.4MPa压力盐水试验壳程,用5.0MPa压力氮气试验管程。

经上述方案返修后,目前两台湿氯气冷却器使用良好,未见氯气泄漏和NaCl盐分凝结,避免了2台高价值的设备报废和制造单位纠纷。

3 结语

钛材缝隙腐蚀在离子膜烧碱工艺中比较常见,在100℃温度、酸性狭窄的缝隙中时钛材对常见垫片材料腐蚀都有一定腐蚀敏感性,特别是对PTFE材料缝隙腐蚀敏感性更强,但从多方面综合考虑如改进结构设计、使用抗缝隙腐蚀钛合金材料或进行涂层、选择合适垫片材料以及提高钛的耐蚀能力(电化学保护、加入氧化剂、化学渗氮热处理等),缝隙腐蚀是可以避免的。

[1]程殿彬,等.离子膜法制碱生产技术.北京.化学工业出版社.

[2]杨专钊,刘道新,张晓化,等.钛及钛合金的缝隙腐蚀行为.腐蚀与防护,2013(4):295-297.

[3]徐伟.关于钛设备缝隙腐蚀问题及对策.维普资讯网,http://www. cqvip.com.

[4]余存烨.钛制化工设备缝隙腐蚀探讨.化工设备与管理,2010(10):61-65.

W et chlorine cooler tube plate sealing surface corrosion and repair of cracks

HUWan-ming,HUANGChen-xi,ZHANGGuo-rong KONGDong-feng

(Hangzhou ElectrochemicalGroup Co.,Ltd.,Hangzhou 311228,China)

Analysis ofwet chlorine gas cooler pipebox flange on the equipmentand tube plate flange sealing surfaceof crevice corrosion causesofcorrosion,sealing surface repair scheme.

wet chlorinegas cooler;crevice corrosion;causesofcorrosion;sealing surface corrosion repair

TQ051.5

B

1009-1785(2015)09-0030-02

2015-03-06

胡万明(1974—),男,杭州电化集团有限公司设备主任工程师,高级工程师。