基于FPGA和DSP的电压测量模块设计

创新者:亓盛元 刘 明 王留全

基于FPGA和DSP的电压测量模块设计

创新者:亓盛元 刘 明 王留全

模拟量参数采集在飞行试验中的需求是非常普遍的,模拟量电压测量模块是机载通用采集器中的重要模块。本文主要介绍了能够满足机载通用采集器背板总线要求的通用模拟量电压测量模块的设计方案及实现过程。该模拟量电压测量模块中模拟电路采用了高度集成的高精度仪表运放电路,设计了4阶巴特沃兹模拟滤波器;数字电路使用了当前比较新的FPGA和DSP电子设计技术,具有结构简单,性能稳定,采集精度高等优点。

在航空测试领域,需要采集和记录大量的电压量参数,常见的电压量参数主要是航空测试中传感器的输出信号,因此模拟量电压测量模块是机载通用采集器中的重要模块。该类模块用于对输入到采集器的电压信号进行模拟增益调节和滤波,具备同步采集功能,可对采集到的数据进行数字偏置,二次增益调节及数字滤波等,并将处理好的数据通过采集器的背板总线传送到控制器模块中,再由控制器模块打包数据发送出去用于遥测或记录。

本文在探索国外同类采集器中关于电压测试模块的研制原理和方案的基础上,借鉴了KAM500,UMA2000及770系列机载测试采集器中模拟量电压测量模块设计的工作原理、系统逻辑、结构组成和元器件选取等,设计了一种基于FPGA和DSP的电压量测量模块。

电压量测量模块设计方案

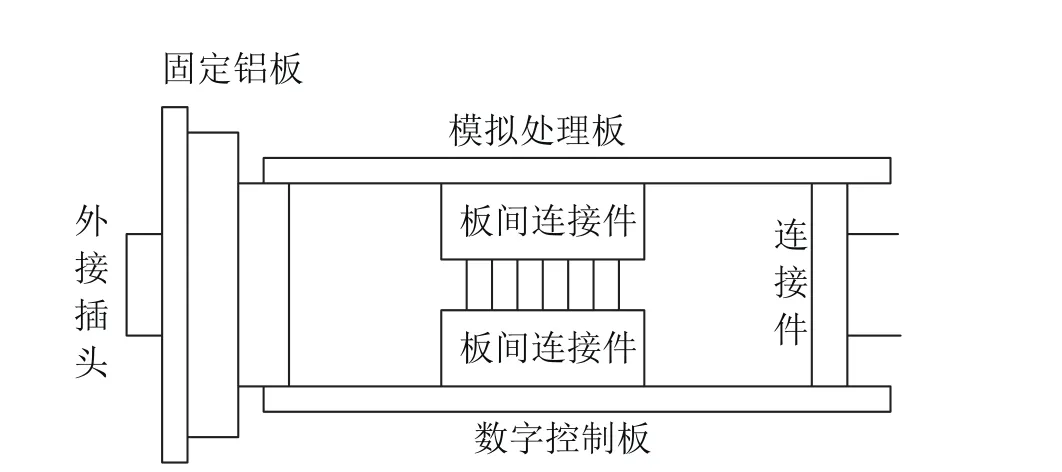

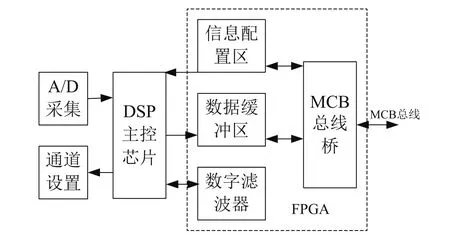

模拟量电压测量模块主要由数字控制电路板和模拟处理电路板两部分组成。数字电路板和模拟电路板靠板间连接器连接在一起,通过连接件插在通用数据采集单元的背板接口插槽上。其组成结构框图如图1所示。

两块电路板通过前端铝制面板、板间高速连接件和后部的背板接插件连接在一起组成一个整体。前端铝制面板还作为通用数据采集单元面板的一部分,通过外接插头连接外部线路把传感器输出的电压信号传递给该测量模块。板间接插件除电气连接功能外,还具有结构支撑作用,传送模拟板和数字板间高速的TTL信号及来自背板的控制信号。

模拟处理电路板负责对输入的16通道的电压量信号进行电压调节和阻抗匹配,具有四档1、2、4、8倍硬件放大增益粗调,4阶巴特沃兹模拟滤波及并行A/D转换功能。数字控制电路板有两部分功能:一是程序加载时将背板总线传送的加载命令,如输入电压量范围、数字滤波截止频率、采样率设置等参数,加载到FLASH存贮器中;二是当正常采集时,按照采集器的背板总线命令进行16通道A/D采集,将采集到的数据进行二次数字增益调节,偏置设置及数字滤波处理,并按照要求将处理后的数据实时传输到本采集器的主控模块。其中一个通道的整个工作原理流程框图如图2所示。

当电压测量模块采集±40V时,Z3 和Z4焊接的是电阻,以进行分压衰减。当采集是±10V的电压量时,Z3和Z4焊接的是电容。

模拟信号调理电路设计

图1 模拟量电压测量模块结构框图

图2 模拟量电压测量模块工作原理框图

模拟电路板主要实现对外部输入的电压信号进行电阻分压(可选),硬件4档信号放大,滤波及A/D转换功能。电路原理框图见图3。其工作顺序是:预放大/衰减→4阶巴特沃兹滤波→多路A/D转换。

图3 模拟电路板的电路原理框图

图4 数字电路板组成框图

前端信号调节电路设计主要依靠高精密仪表放大器AD8251配合外围电路实现所需的各种调节功能,并且其单端和差分输入阻抗可满足设计技术指标要求。下面以图3中第一通道为例说明各种调节功能如何通过电路设计达到技术指标要求。

差分信号或单端信号采集的外部连接关系:当输入信号是差分信号时,信号正端连接输入正(+V1端),信号负连接输入负(-V1端)即可;当输入信号是单端信号时,信号连接输入正(+V1端),输入负(-V1端)直接连接信号地即可。

技术指标中有±40V和±10V两种模拟量,电压测量模块设计要求主要通过在电抗R11,R12,R13, R14位置处焊接的不同的电阻和电容实现。±10V的模拟量电压测量模块在R11,R13处焊接10K的电阻;R12,R14焊接100pF电容。±40V的模拟量电压测量模块在R11,R13处焊接52.3K的电阻;R12,R14焊接17.4K电阻。其分压原理见式(1):输入仪表放大器的电压(要求输入<=±10V)

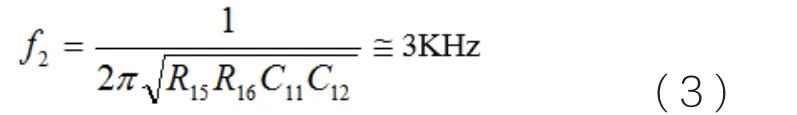

抗混叠滤波器设计成4阶巴特沃兹模拟滤波器,在-3dB处截至频率为3KHz(即信号带宽为3KHz)。设计采用了Sallen Key 类型电压跟随式方法,使用两个2阶的模拟滤波器级联而成,其滤波增益为1,图3中虚线方框内为滤波器的连接网络。这里R15 = 3.65K, R16 = 8.66K, C11 = 27nF,C12 = 3.3nF, R17 = 13.3K,R18 = 16.2K, C13 = 3.9nF, C14 = 3.3nF, 其前级滤波器截止频率为:

其后级滤波器截止频率为:

在整个模拟电路精度设计中,滤波器处增益为单位增益。仪表放大器AD8251在增益最大为8时其精度最差,为0.04%。 电阻分压处采用了0.05%的高品质军品电阻。整个电路精度误差控制在0.1%范围内。

数字信号处理电路设计

数字电路板硬件电路原理框图如图4所示。

数字电路板由数字信号处理器(DSP)、FPGA电路、FLASH存贮器、SRAM存储器、背板总线接口、RS232电路和电源电路组成。数字信号处理器主要完成整个测量模块命令加载和采集功能,围绕着数字信号处理器件,外部扩展了1MB的FLASH存储器、1MB的SRAM存储器构成了主控制电路系统。当命令加载时,控制器将各种设置的命令参数加载到FLASH存储器中;当正常工作时,模块按照FLASH中各种设置的命令参数要求进行数据采集和传输。FPGA电路主要包含背板总线协议、命令参数配置区、数据缓冲区和模拟板增益控制模块功能,这些功能通过硬件描述语言编写IP核加载在FPGA电路内部实现。数字信号处理器和FPGA电路通过总线的方式进行连接。同时在电路板上设计了了RS232电路接口与调试计算机连接以方便调试。

图5 模块供电电路设计

图6 通道同步采集时序图

图7 工作程序流程图

模块供电电路设计

电源供电电路由于机械结构和体积尺寸的要求放在了数字控制板上,但设计比较重要,其稳定性和精度直接影响了整个测量模块(包括模拟板和数字板)的工作可靠性和采集精度。

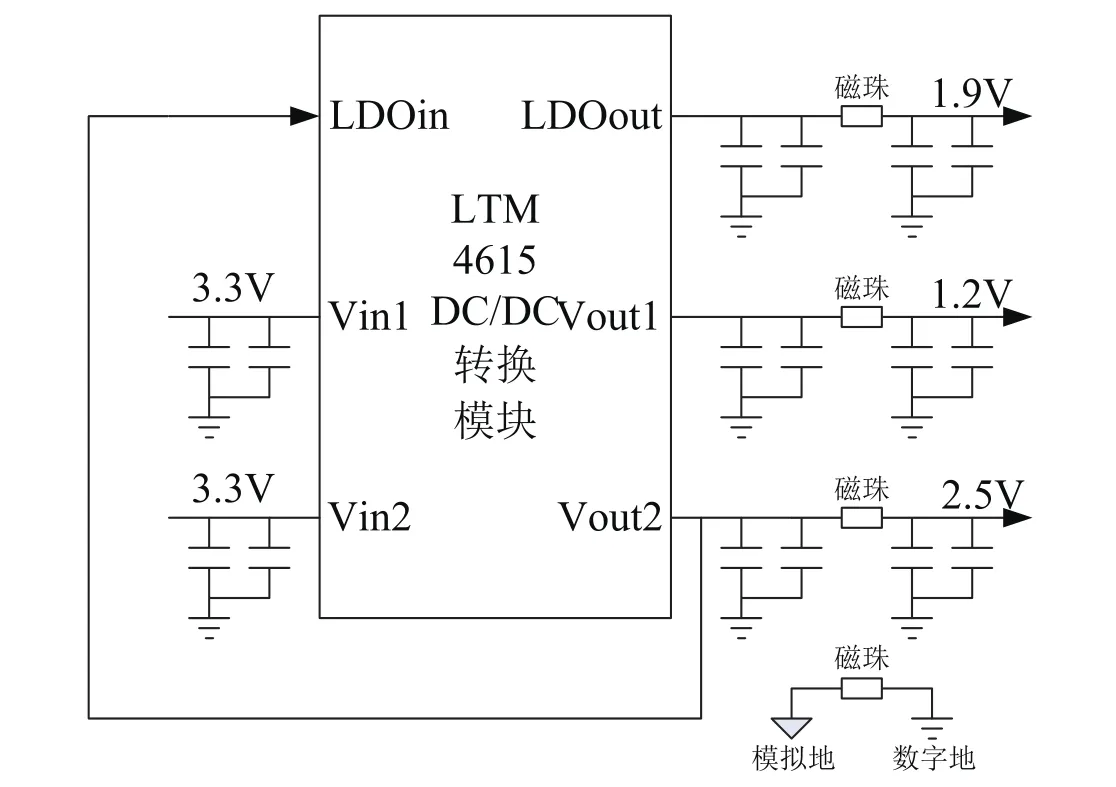

模拟量电压测量模块供电由+12V,-12V,+5V,+3.3V组成。其中+12V,-12V,+5V电源为模拟板供电,+3.3V为数字电路供电。这几种电源都是由背板总线提供,经电源滤波(为提高电源精度,采用“Π”型滤波器)后使用。数字地和模拟地利用整个地平面采用单点供地,并用600R@100MHz的磁珠隔离。

数字电路板中不仅需要+3.3V,而且需要+1.2V和+1.9V供电。因此在模块电路内部设计了电源转换电路。电源转换电路主要的转换芯片采用了美国Linear公司的高效DC-DC转换芯片LTM4615,LTM4615内部集成了两路DC/DC和一路LDO电源转换器。其电源电路设计如图5所示。

模块采集时序和工作逻辑设计

为了实现各通道不同采样率的同步采集,以8个通道为例,对不同通道输入的模拟电压量信号按照图6所示的同步采集时序进行采集。

图6中在同步信号SYN的上升沿同步开始采集。1和7通道为最高采样率,每个主帧采集8次。2,5和6通道每个主帧采集4次。3通道每个主帧采集2次。4和8通道每个主帧采集1次。系统可以实现每个通道2n倍的采样率。

采集板卡内部有信息配置区,数字滤波器和数据缓冲区。每次上电后,采集模块的主控芯片先从信息配置区读取各个通道的配置信息并按照要求进行设置,然后等待同步信号的到来,开始进行数据采集;然后按照不同的采样率,将数据送入各通道对应的数字滤波器,最后将滤波后的数据放置在对应的数据缓冲区内等待控制器主板的突发读取。其工作流程图如图7所示。

结束语

电压测量模块在电路板元器件焊接完成后,按照功能电路进行通电调试,分别将编写好的FPGA测试程序和DSP测试程序下载到各自的芯片内,再与调试PC机通过RS232接口在实验室内进行精度测试。利用FLUKE726类型的过程校验仪给测量模块提供电压信号,并将测量数据传送给上位机程序进行分析处理,各项指标可满足设计技术要求。

本模块在借鉴现有先进电压量采集原理和方法的基础上,进行借鉴和改进,采用了FPGA+DSP的详细设计方案和工作原理。经系统调试和精度测试表明该测量模块设计结构可靠,性能稳定,可满足机载环境使用的设计指标要求。

10.3969/j.issn.1001-8972.2015.17.022