坚实冰雪厚度检测系统试验

庄腾飞 王俊发 李亚芹 邱新伟 王 锐 庞秀岩

坚实冰雪厚度检测系统试验

庄腾飞 王俊发 李亚芹 邱新伟 王 锐 庞秀岩

利用随行浮动方法设计出坚实冰雪厚度检测系统,对检测系统进行了三维模型分析。方案确定选用GY-25角度传感器,对检测系统进行编程、测试,通过程序分析实时反馈显示测量的坚实冰雪厚度变化值。试验检测分析发现:该检测系统能够实时反馈检测厚度,反馈速度快,检测精度高,为坚实冰雪厚度实际检测提供重要参考。

我国北方地区冬季降雪量大,气温低,冬季道路经车辆反复碾压或融冻后形成路面坚实冰雪,由于冰雪厚度差异大、密度高、硬度大、清除时耗能费时。目前清除这类冰雪机械主要通过铣削、铲剁等方式进行作业,清除时均未对待除冰雪的厚度进行测量,作业时除雪效率低,刀具磨损快,而且还会对路面造成一定程度的破坏,降低道路使用寿命。在铣削式冰雪清除试验装置上设计了实时反馈待除冰雪厚度的检测系统,可实现坚实冰雪的厚度实时检测。

检测原理

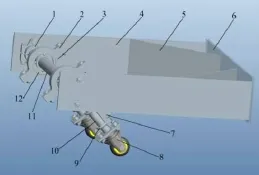

图1 检测系统三维图

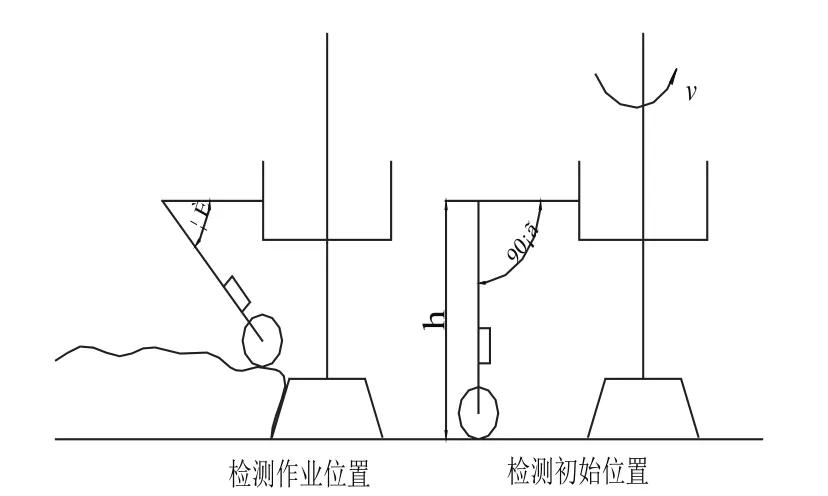

图2 检测系统的原理图

运用Pro/E三维建模软件进行模型分析,冰雪厚度检测系统三维模型如图1所示。坚实冰雪厚度检测系统利用随动杆上的GY-25角度传感器对随动杆与连接端水平夹角进行测量。GY-25角度传感器能测量三个轴角度值,根据试验要求,编程时只对Y轴测得的俯仰角角度变化值进行实时输出。试验前先清除0.6m2冰雪,使随动杆垂直路面即试验角度初值为90°,这样可排除路面坡度对检测精度的影响。试验时随动杆在待除冰雪表面移动,作业过程中设定随动杆与水平方向的夹角为θ,其检测原理如图2所示。

1.卧式轴承座;2.上端盖;3.下端盖;4.伸出板;5.斜支撑板;6.机架下前侧板;7.角度传感器;8.万向轮;9.U型卡;10. 随动杆;11.连接轴;12轴承。

由检测原理分析可得式:

式中:Δh为测得的冰雪厚度;

h为随动杆的长度;

θ为实时测量随动杆与连接端水平夹角的角度值。

利用式(1)运用Arduino进行编程,通过程序中的函数计算输出实时检测冰雪层厚度。

厚度检测系统试验

为验证试验原理和试验的可行性,对检测系统进行了实验室的检测试验。由于季节原因,在试验时用压实土壤代替坚实冰雪进行试验。试验中分别取10个点作为参考点,进行多次试验,通过多点多次试验分析厚度检测系统的性能。

试验设备

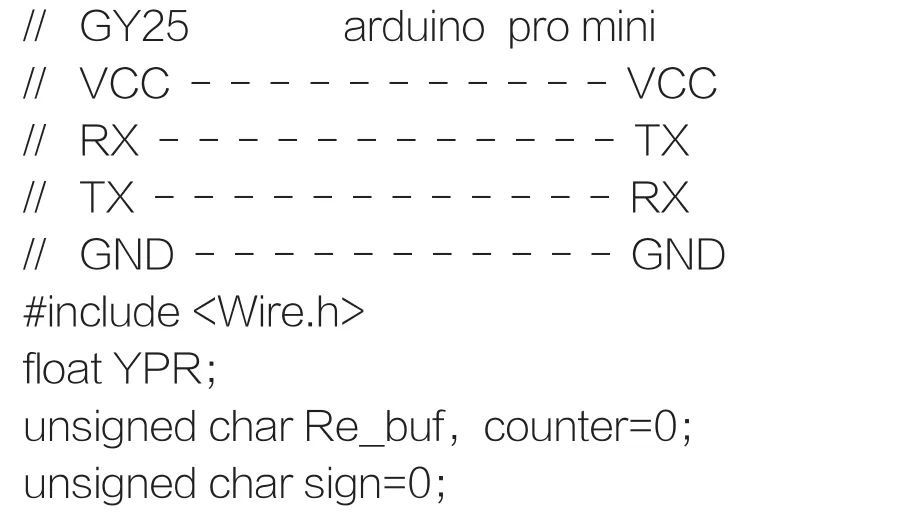

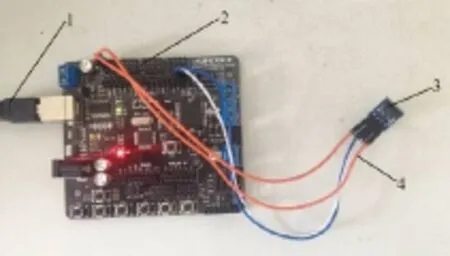

试验选取图3所示的GY-25角度传感器,以串口TTL全双工方式与上位机进行通信。GY-25主要技术参数如表1所示,试验时检测系统接线如4所示。

表1 GY-25角度传感器主要参数

1.数据线;2.DFRduino Romeo板;3.GY-25角度传感器;4.连接线。

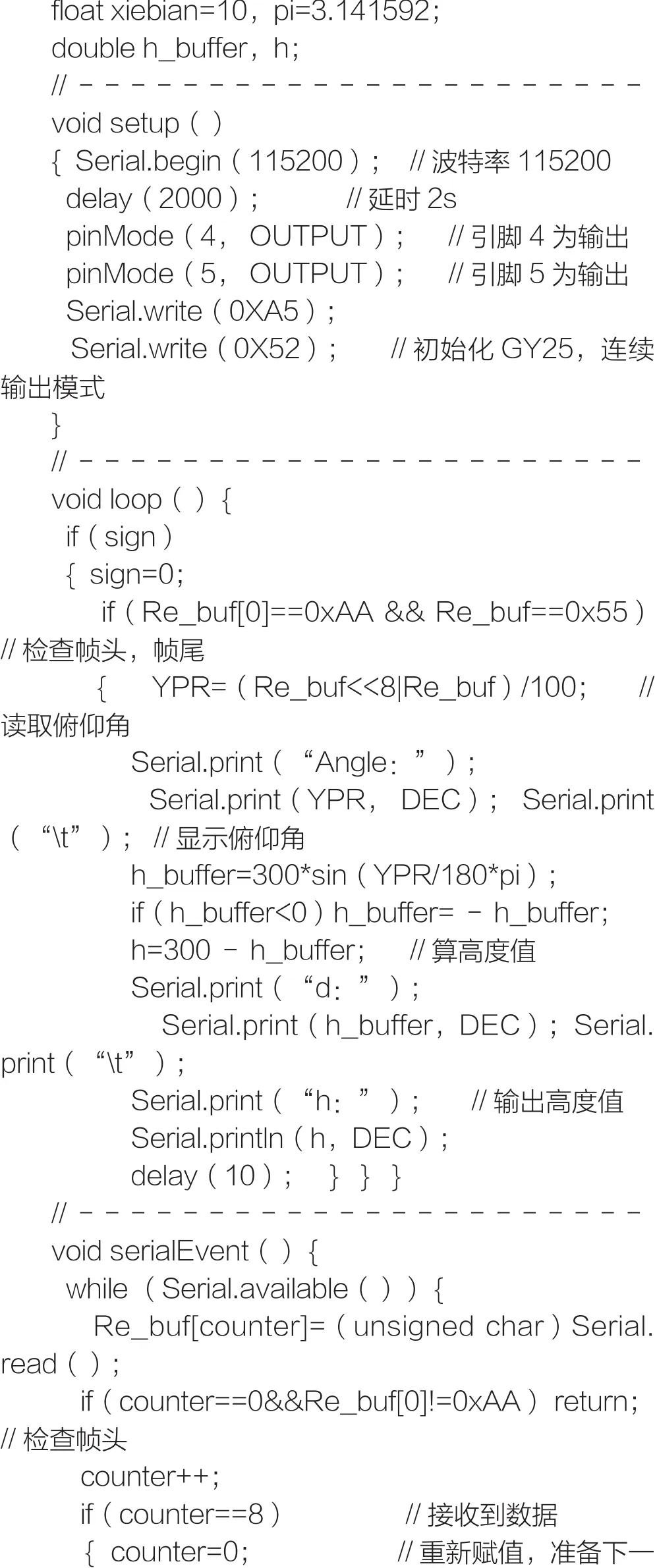

Arduino编程

通过Arduino软件对角度传感器进行驱动并编程,实时测量角度传感器角度值的变化并通过式(1)实时计算并反馈出测量压实土壤的厚度值。部分程序如下:

图3 GY-25角度传感器

图4 检测系统实验室接线图

图5 检测系统检测厚度数值

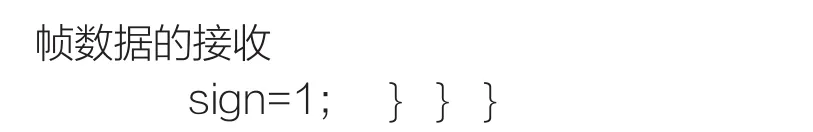

试验结果及分析

试验选取10个参考点,分5组采用多点多次对比分析,通过检测系统在10个参考点测得的厚度与实际厚度进行比较,得出检测系统的测量误差。10个参考点的实际厚度分别为:26mm;30mm;33mm;36mm;40mm;43mm;45mm;47mm;51mm;53mm。试验检测结果如图5所示。

通过试验结果可知,参考点实时检测结果与实际厚度的检测对比误差均在3mm以内,认为检测厚度准确可靠。同时,试验发现检测系统数值反馈快,稳定性好,具有一定的适用性和应用性。

结语

创建了厚度检测系统的三维模型,对检测原理进行了分析。完成了对GY-52角度传感器驱动,并通过Arduino软件编程实现压实土壤的实时厚度检测。

进行了多组厚度检测试验,试验分析发现,该检测系统检测误差在3mm以内,响应速度快,稳定性好。

通过压实土壤的实时厚度检测初步试验,探索了冰雪的厚度检测,为后续根据冰雪厚度测量值进行除雪刀具深度自动调节奠定基础。

10.3969/j.issn.1001-8972.2015.17.009