一种刹车余热回收系统的设计及工作特性建模

创新者:梁大为 张伊甸 张 婕 石 磊 刑法财

一种刹车余热回收系统的设计及工作特性建模

创新者:梁大为 张伊甸 张 婕 石 磊 刑法财

基于近年来国内外学者提出的机动车刹车余热回收系统的相关设想,提出了一种设计方案。首先运用有限元分析软件ANSYS15.0构建了机动车制动盘有限元模型,并通过对实际制动情况的模拟,求解了刹车余热回收系统的热流传递变化情况。在此基础上由系统温差发电层中热电材料的热电耦合规律,针对其中的一个温差电单体进行了分析,并运用MATLAB软件得出了系统热电材料在特定制动情况下的工作特性模型。该模型的构建及分析结果为相关技术的进一步研究提供了新的建模思路和数值参考。

能量回收是指将无法再存储利用或本来将浪费掉的能量形式,比如热能、机械能、光能等转化为电能再加以回收利用。随着当今半导体温差发电、压力发电等新兴发电技术以及高效传、储热器件的快速发展,能量回收技术被逐步应用于很多领域。在交通运输业,由于其在提高能效、降低发电组件制造成本以及减少排放等方面的巨大价值,国外汽车业巨头如GM、BMW、Nissan和Delphi以及国内的一些企业和科研机构都投入到了机动车辆能量回收的研究中。目前,国内外科研机构针对机动车制动能量回收以及发动机余热利用的研究工作已经取得了长足进展,尤其是机动车制动能量回收的相关技术已被逐步投入商业使用。

近年来,有国外学者及汽车厂商指出了机动车刹车余热回收的可行性并展开了相关研究及应用实践。实验表明,机动车刹车过程中往往会产生高热。由于汽车刹车产热大、频次高的特点,刹车热量也不失为一种理想的能量回收源。然而目前国内在这方面的研究工作尚不多见,尤其是基于实际制动情况对余热回收系统的建模以及针对系统热电材料工作情况的理论分析工作仍较为欠缺。

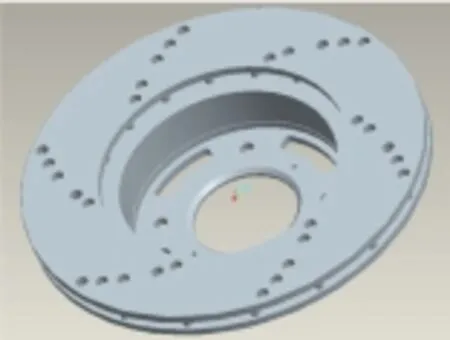

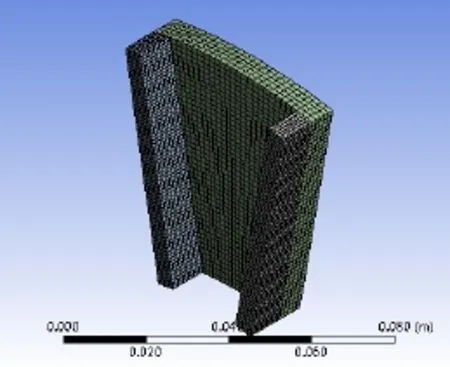

图1 刹车盘外盘外表面

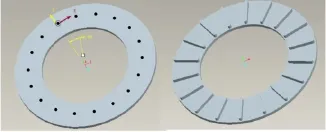

图2 刹车盘内外盘内表面

本文首先提出了一种设计方案,模拟了机动车实际制动情况,并基于此对制动余热回收系统进行温度场有限元建模。通过对系统的热流及热电耦合计算来进一步分析热电材料在特定制动情况下的工作及输出特性。

刹车余热回收系统的整体结构

(1)机动车刹车分为盘式刹车和鼓式刹车。盘式刹车出现于上世纪50年代,其原理为刹车时静止卡钳上的刹车片与旋转的刹车盘相互摩擦实现制动。由于盘式刹车具有出色的制动效果及散热性,目前绝大多数的汽车刹车均采用盘式结构。本文也是基于盘式刹车进行系统分析。盘式刹车机构如图1、2所示,一个完整的刹车盘一般由内盘和外盘构成,两盘之间有肋杆紧固。刹车时卡钳上的刹车片与内外盘外表面相摩擦产生的热量很快会传至整个刹车盘。

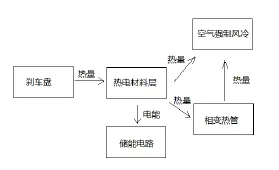

(2)目前的刹车余热回收系统设计一般是基于系统热电材料的Seebeck效应。Seebeck效应又称第一热电效应,是指两种不同导体或半导体由于温度差异而引起两种物质间产生电压的现象。分布设置在刹车盘内表面的高温热电材料层将机动车刹车盘上的刹车余热转化为电能,并通过机动车内相应电路及蓄电池加以存储利用。在热电材料层的散热面,可考虑采用毛细相变热管结合汽车行驶风冷的形式进行散热,从而实现热电材料工作时两面所需的持续温差。

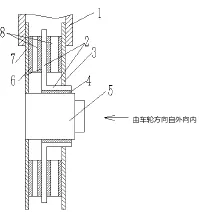

系统的整体结构示意图及刹车过程中能量传递方向如图3所示。

图3中各标号为:1.刹车卡钳、2.毛细热管、3.外盘、4.隔热垫、5.轮轴、6.导热硅脂层、7.内盘、8.热电材料层。

系统温度场建模及热流分析

制动盘温度场模型

机动车行驶时,制动盘主要热量来源为其与静止刹车片之间的摩擦产热。在刹车过程中,摩擦热量大部分被制动盘吸收。制动盘吸热升温后以传导、对流和辐射换热的方式向外界放出热量,其中一部分热量传导至与其接触的热电材料中。

图3 系统整体结构示意

为充分回收刹车热量,系统中的热电材料层与刹车盘的接触面积都要尽可能增大。若热电材料层分布均匀,且与刹车盘表面充分接触,则可将其视为覆盖在刹车盘内表面的均匀热源。由于热电材料两温差面间的温度变化存在耦合关系,故首先分析系统热源即制动盘的热流输入情况。

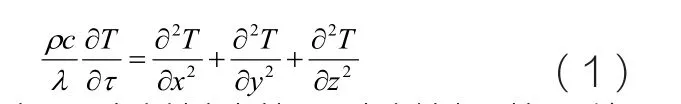

制动盘主要材料一般为铸铁或复合碳纤维,可以将其视作无内热源的各向同性材料。由传热学理论可知,其热传导方程为:

图4 刹车过程中的能量传递方向

式中ρ为材料密度, c为材料比热,λ为材料导热系数,T为温度,t为时间。由于刹车盘材料为为各向同性材料,且其结构具有循环对称性,故为简化分析采用刹车盘其中一块20°的扇形区域来处理。

基于以上分析,利用有限元分析软件ANSYS15.0构建如图5所示的制动盘网格模型。

在初始时刻,刹车盘温度等于气温T0,即t=0时,

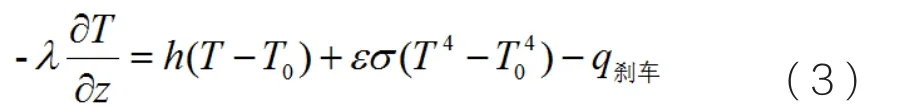

在刹车盘外表与刹车片摩擦的盘面上,满足边界条件:

在其余各面上,存在换热条件:

上式中,h为材料对流换热系数,ε为材料发射率(辐射系数),σ为斯忒藩-玻尔兹曼常数,其值为5.67*10^-8W/(㎡*K^4);q为刹车热源热流密度,n为各向单位矢量。

相关参数的确定

(1)由于目前市面上使用的刹车盘大多为铸铁盘,故此处采用铸铁盘的相关参数。根据相关文献可知铸铁盘的导热系数λ=51W/(m*K),辐射发射率ε=0.24W/(㎡*K),比热容c=514J/(kg*K),密度为7810kg/ m³。

(2)对于一般物体,其在空气中对流换热系数满足

式中,Nu为努谢尔特数,λ为空气导热系数,l0为壁面特征尺寸。根据汽车行驶速度的不同,对应的对流方式可能有单一自然对流、单一强制对流或两种对流同时作用三种情况。

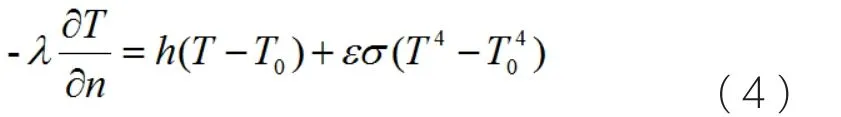

假设机动车为匀减速刹车,由相关文献可得刹车过程中刹车片与制动盘摩擦产热的热流:

此处v0为初速,t为对应刹车时间,相应刹车加速度为a,m为汽车轴重;一般刹车动能与热能转换效率η约为90%。由此可求得刹车热流φ。

图5 制动盘分析模型

制动盘输出热流的求解

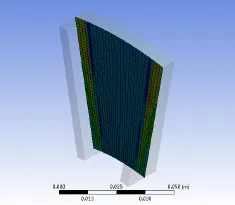

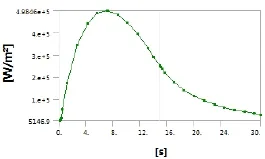

基于以上分析,取室温293K,机动车车重为2t,以初速100km/h紧急制动15s作为制动条件进行热流求解。由ANSYS软件进行有限元求解可得制动前后30s内制动盘对热电材料热流输出情况如图6、7所示。

热电材料工作情况分析

图6 制动盘与热电材料接触面热流云图

图7 制动盘热流输出情况

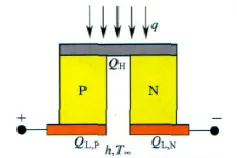

温差电单体计算模型

热电材料内部由若干对P-N半导体温差电单体组成,如图8。每个温差电单体由一对尺寸相同的半导体温差电元件连接而成,元件均为等截面圆柱段。当温差电单体两端存在温差时,由Seebeck效应和帕尔贴效应可知元件开路端将产生温差电动势,且在闭合回路中电流流过元件交接处时会有热量转换,在高温端电流吸收热量,在低温端放出热量。

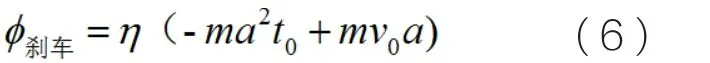

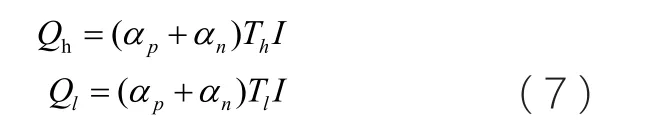

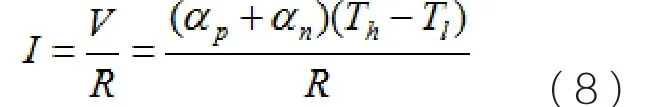

为简化分析,本文针对系统发电层中一对温差电单体进行分析。P-N元件交接处满足Neumann边界条件,另一端满足Robin边界条件,元件换热面积为其自身截面积且不考虑连接和电阻影响,则稳态时单位时间内单体两面吸放热满足:

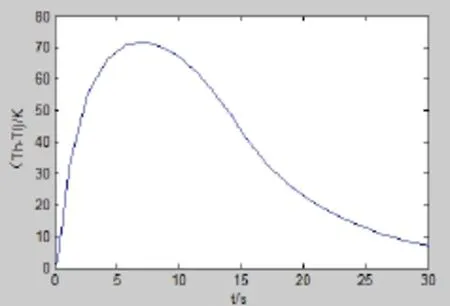

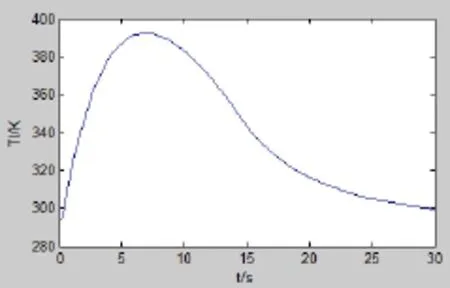

图10 单体端面温差变化情况

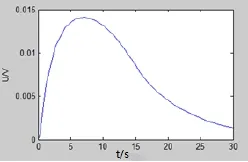

图11 单体开路电压变化情况

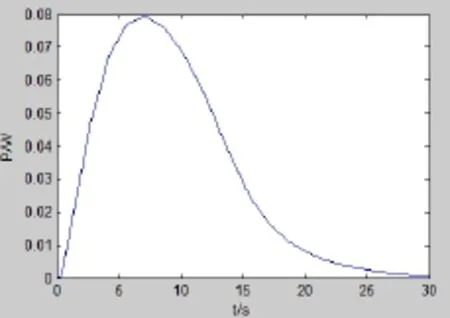

图12 单体最大功率输出情况

图8 温差电单体模型

图9 单体散热端温度变化情况

其中Th、Tl为高温侧温度,ap和an分别为P、N型温差半导体材料的塞贝克系数,其均值约为98*10^-6V/K。I为流过单体的电流大小,若回路电阻为R,则

联立上式可以得到温差电单体两端面温度与其吸放热流之间的耦合关系。

单体工作特性建模

若忽略温差电单体与制动盘接触面间的空气间隙和接触热阻,则可以认为制动盘热流完全传递至单体中。目前对于刹车余热回收系统的散热,采用毛细热管直接接触的散热方式。若忽略接触热损失,为简化计算,单体散热端热流可表示为:

其中比例系数k与热管单体接触面积、热管有效散热面积及热管工质有关,本文分析取经验数值K;ΔT为热管端温差。

在上文所述刹车条件下,通过数学分析软件MATLAB可以得到温差电单体两端面温差变化情况如图9、10。

由温差电单体端温差可得其开路电压如图11。

由此求得在上文所述刹车条件下系统热电材料的热电转化输出情况。

结语

本文首先通过有限元分析软件ANSYS构建了机动车制度盘有限元模型,并模拟分析了实际制动情况下制动余热回收系统的热流传递情况。最后运用数学分析软件MATLAB对系统的热流及热电耦合进行了计算,并最终得出系统热电材料在特定制动情况下的温度变化特性及输出情况。该模型的构建以及相关结果的求解为有关技术的进一步研究提供了理论及数值参考。

由结果可见,在整个刹车过程中温差电单体的平均理想功率输出大致处于30至40mW量级。另外,刹车余热回收系统中热电材料的输出随刹车热流具有变化大、不稳定的特点。由于机动车刹车本身具有较大不确定性,因此欲实现该技术的实际应用还需深入研究相应的刹车统计规律、电路储能和控制方案。

10.3969/j.issn.1001-8972.2015.15.029