填石路基施工技术在公路施工中的应用

黄励(湖南路桥建设集团有限责任公司 湖南长沙 410004)

填石路基施工技术在公路施工中的应用

黄励

(湖南路桥建设集团有限责任公司湖南长沙410004)

采用合理的填石路基施工工艺有助于改善公路工程的施工质量,有效减少质量通病的出现。由于填石路基与普通填土路基存在一定的差别,尤其是压实度控制方面,因此要注重深入研究填石路基施工技术,根据工程的实际条件选用摊铺技术、填筑技术及压实技术,从而加快公路工程的进一步发展。

填石路基;施工技术;公路施工

引言

路基工程作为道路结构最下面的一个层次,是道路工程的基础,垫层、基层、面层都作用其上面,承受着全部的荷载,进行路基施工前,要精心准备,从技术、经济、组织以及现场准备等方面入手,优选合格的原材料,进行路基施工时,要不断增强质量意识,提高技术水平,每层的压实度都要进行严格的控制,从根本上避免路基整体或者局部沉降、滑塌等各种质量病害的发生,保证路基的整体稳定性,提高公路工程的建设质量,延长道路的使用寿命。

1 填石路基的概念以及特点

相比传统的路基而言,填石路基在实际的建设过程中,颗粒之间就必须要有较强的黏聚力,并且有着降低的抗剪强度。同时,由于填石路基在建设的过程中,填料的选择一般是颗粒较大的碎石颗粒,在实际的建设以及使用的过程中,碎石颗粒之间是没有粘聚力的,而在抗剪强度的实现方面,也需要使用颗粒之间的嵌挤以及摩擦来形成的。因此强度往往比较好。因此,填石路基可以看成是一种半刚性体。但是正是由于这样的特点,在实际的填石路基建设以及使用的过程中如果地基发生较大的沉降,那么路基就会因为变性而失去稳定性,无法正常的使用。由此可见,填石路基的使用必须要表面诸如路基失去稳定性等情况。目前我国虽然在大多数的山区中的道路施工过程中使用填石路基的技术进行使用,但是由于我国使用填石路基技术的时间较晚,因此在填石路基的技术上仍然是处于初级的阶段,在一些诸如指标体系以及技术层面都不够成熟,仍然是需要进行发展。同时在填石路基施工的过程中需要关注诸如路基稳定性等情况,也需要充分别的掌握到填石路基的施工优点以及相关的缺点,将填石路基的有点在公路施工过程中进行较好地发挥。

2 填石路基施工技术在公路施工中的应用

2.1地基处理

相信很多人都知道,公路中的填石路基对于地基有一个承载力的要求,地基承载力不是固定不变的,要根据填石路基的高度发生变化。通常来讲,路基高度在10~20m时,其相应的承载力至少要高于200kPa,路基高度小于10m,其承载力在150kPa和200kPa之间。而当路基高度大于20m时,则需要落在承载力较高的岩石基层上。因此,为了使地基承载力达到填石路基的要求,必须进行地基处理。

在进行地基处理时,首先要将路基的表层土和淤泥以及石耸、石牙等清理干净,有必要时还可以采用爆破法进行炸平处理,务必确保路基表面平整,地基的承载力一定要达到设计要求;然后配合附近永久排水设施做好地面的临时排水设施,确保地表水不流进附近农田、耕地以及对路基的冲刷,对于农田地段的公路路基,要沿路基两侧纵向开挖排水沟,低洼处开挖横向排水沟,用来及时排除积水。而对于地基承载力存在明显差异的部位,要采用置换细粒土的方法设置过渡层,使岩石混合基地均匀、平整。

2.2边坡码砌

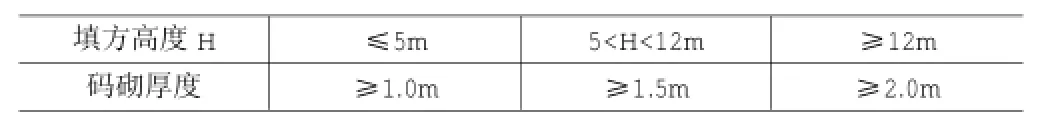

地基处理完之后,就要进行边坡码砌,一般采用先码后填或者先填后码两种方法,码砌形式也有单坡码砌和台阶码砌两种。台阶码砌的相关要求见表1。码砌施工时,从基底面开始,以1:5坡度向内收敛,并按照设计要求留设伸缩缝,当设计无要求时,可根据施工经验每隔15~20m设置一道。填石路基的边坡码砌所选用的石料要求坚硬、密实、无风化剥落和裂纹,形状规则、便于砌筑,其强度要求≥30MPa。在砌筑时,应严格控制砌筑质量,保证灰缝的厚度,不应超出规范要求的20~30mm,避免出现石块间无砂浆、通缝、假缝等情况,严禁采用内包法进行砌筑,可使用砂浆填塞石料间空隙。

表1 台阶码砌厚度表

2.3卸料与摊铺施工技术

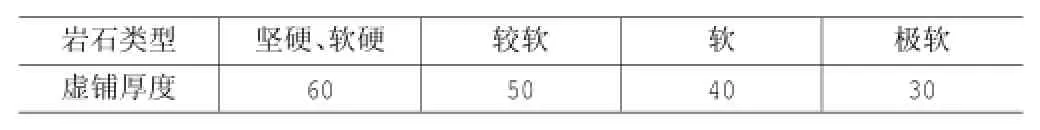

卸料与摊铺施工技术如下:①在卸料前先对施工场地进行清理,在必要的情况下进行换土或采用压路机进行平整压实处理。采用运输车将石料运送至施工现场,从路基的一端开始卸料,石料应前后成行、左右成排,呈梅花型布置形式。为了对填筑厚度进行有效控制,在施工中根据松铺厚度、运输方量及路基宽度严格控制卸料位置;同时将填筑施工控制杆设置于路基横断面当中,控制杆长度为60cm,间隔为25m。②对于水平地形处的填石路基,石料的松铺厚度为160cm;如填石路基处于斜坡地带,则松铺厚度为100cm,为保证压实效果,工程所采用的松铺系数为1.15~1.20,同时将每个摊铺层的松铺厚度控制在30cm以下。在进行摊铺整平施工的过程中采用推土机,先采用推土机推平石料,在推平时严格按照控制杆的高程要求;推平后采用装载机配合人工施工法将粒径≥25cm的石料挑出,如发现存在不平之处,则采用人工填补石屑或石块法进行找平。如石料粒径较大、级配相对较差或摊铺后发现石块之间存在较大空隙时,则将中砂、粗砂、石屑及石渣等嵌入到摊铺层表面的石块空隙当中,确保填满空隙之后才能开始路基压实施工。表2是填石路基各种岩石类型的虚铺厚度参照表。

表2 填石路基最大虚铺厚度表

2.4路基压实施工技术

工程采用分层压实与冲击碾压的施工工艺,具体如下:①碾压顺序为先压实路基两侧,随后压实路基中部,横向接头处重叠碾压0.5~0.6m,纵向接头处重叠碾压1.5~2.0m,保证无死角碾压及避免出现漏压的情况,以改善路基压实质量。在实施碾压施工的过程中严格遵循先慢后快及先弱振后强振的原则,静压次数为3遍,静压时压路机的行驶速度为1~1.5km/h。填筑完一层后立即进行增强补压,冲击碾压施工时采用双轮式冲击压路机,两轮之间的轮隙宽为1.20m,轮宽为1.0m,外边缘宽3.0m。完成1次冲压后可碾压的宽度为2.5m,错轮宽冲碾压后,可碾压的宽度为5m,每个压实作业段冲击碾压25遍左右即可。②在采用压路机进行压实的过程中安排作业人员采用石屑、石块将缝隙填满,并同时完成找平工作。如部分粒径较大的硬质材料没有被压路机压碎,则采用人工法进行破碎处理或直接清除,确保硬质材料均匀分布且最大尺寸应小于压实厚度的2/3。④完成冲击碾压施工后及时检查路基外观及压实强质量。如碾压施工后路基表面平整、石块紧密、无轮迹及顶面稳定,则可以检测路基的压实质量。经检测发现工程冲压5~10遍时,平均沉降为6.2cm,10~20遍时为2.0cm,随着碾压遍数的增加平均沉降逐渐变小,后10遍的沉降率为0.5%,软质石料的孔隙率≤20%,中硬石料≤22%,硬质石料≤23%。

2.5路基边坡施工技术

工程采用的边坡施工工艺为先填筑、后码砌,具体施工工艺如下:①先对超过路基设计宽度的部分进行填筑、压实处理,随后开始刷坡,刷坡工作完成后便可以码砌边坡。边坡石料粒径的最大值均<30cm,码砌厚度>1.5m,石料形状方正、规则,在码砌施工时可以稳定摆放石块。交错咬码时采用中等粒径及大粒径石料,保证码砌表面处于平顺状态,不得出现明显松动或空洞现象,完成上述施工工作后根据地形条件在边坡中设置台阶及伸缩缝。②在边坡中设置分级台阶及排水沟,每级台阶的高度为5~ 8m,同时将台阶宽度控制在1:1.5~1:2.0之间。如路基边坡存在软质岩,则采用客土植物对边坡进行绿化,或利用护坡石料,如浆砌片石等处理软质岩,防止边坡受到冲刷。采用上述工艺依次完成填筑施工及边坡码砌施工,不但加快了施工进度、降低了施工劳动强度,同时有利于充分压实路基边缘,保证路基整体强度与设计要求相符。

3 施工质量检测

(1)施工前,首先要检测填石料的强度、级配、视比重和吸水率,一般每个料场每次要检测50000m2,当爆破方法有变更时,要重新测定石料级配;当填筑路基的材料为软质岩石(软岩)时,应提前通过试验段确定其压实度相关技术参数,可采用试验方法测定软岩填料强度、含水率、天然密度、孔隙率等工程指标,通过多组试验得出最大干密度、最佳含水率,从而确定压实系数。当软岩强度较低时,还应进行承载力试验,使填筑的最终压实度满足相关规范标准要求。

(2)施工中,对于硬质岩石(硬岩)填料,需要采取目视管理的方法,在碾压施工中严格检查单块填料尺寸超过200mm的块石数量是否超标,检查方法为随机选取6处/2000m2,当其值≤10 块/m2时为合格,对于超过标准的石块填料应捡出或就地破碎,使其满足施工要求。对于压实沉降量的检测,要求每压实层按每20m取一断面检测4点,其质量评价指标可选用孔隙率或压实沉降值的一种或多种。对于软岩填筑的公路路基,在填筑过程中,要检验压实遍数、固相体积率及压实度,以最严格的为控制标准,不符合要求时应采取措施。具体措施有:路基适当洒水并进行补压,或更换超重型压路机,增加振动压实功率已达到压实效果。

(3)最后,在进行施工后选取的路段试验时,采用专用压实机械(18t压路机)对试验段进行碾压,碾压时机械开至振动状态,控制压实遍数不少于2遍,测定压实沉降值并与之前的数值进行对比,要求其差值≤5mm,标准差≤3mm,并无明显轮迹为合格。

4 结束语

对路基土石方进行施工时,管理人员应提升管理意识,将协调和统筹工作做好,妥善处理施工中遇到的问题。施工人员应熟悉掌握施工工艺流程,有效控制关键环节和重要工序的施工,使工程的质量得到有效保障。

[1]路立龙.关于山区高速公路填石路基施工技术的探讨[J].公路,2013 (4):129~130.

[2]隋玉凤.高速公路填石路基试验段施工质量控制[J].价值工程,2011,30 (24):82.

[3]陈奇.公路施工中填石路基施工技术的分析[J].中华民居,2011(7):1025~1026.

U416.1

A

1673-0038(2015)06-0151-02

2014-12-28

黄励(1980-),男,工程师,本科,主要从事路桥施工方面的工作。