大管径厚钢板钢管桩的埋弧焊工艺探索

饶庆

(中交三航局厦门分公司 福建 厦门 361006)

大管径厚钢板钢管桩的埋弧焊工艺探索

饶庆

(中交三航局厦门分公司福建厦门361006)

本公司于2014年中标了福建莆田平海湾50MW海上风电工程。本文主要针对风电基础钢管桩的埋弧自动焊的工艺进行分析研究,总结了制作此类钢管桩的埋弧自动焊工艺试验过程,摸索了一套成功的埋弧自动焊工艺,为今后埋弧自动焊在大管径厚钢板钢管桩中的应用积累成功经验。

钢管桩;埋弧自动焊;焊接工艺

1 工程概况

福建莆田平海湾50MW海上风电桩基采用直径φ1900mm,钢板厚度为28~30mm钢管桩,钢材型号为Q345C,最大长度65m,最大重量95t。此次钢管桩主要特点是管径大、钢板厚,整桩长度较长且重量大。制定一套焊接质量可靠而且效率高的焊接工艺是本次制桩工程的重点。

2 焊接质量要求

本工程钢管桩主要焊缝为纵焊缝和环焊缝两种,设计要求焊缝等级为二级。钢管桩焊接母材为Q345C,钢材的主要化学成分见表1,主要力学性能指标见表2。根据焊接材料匹配的原则,焊接接头的力学性能必须不低于标准值,焊缝的化学成分也应符合母材要求。

表1 钢材的主要化学成分(单位:%)

表2 钢材的力学性能

3 焊接工艺

通过钢管桩的基本结构及制作工艺流程可以看出对钢管桩的焊接工艺的确定主要是对纵焊缝、环焊缝两种焊接工艺的确定。

3.1焊接方法

为了保证焊接的质量以及提高焊接效率,采用埋弧自动焊是比较理想的方法,因为埋弧焊有以下特点:

(1)生产效率高,埋弧焊热效率高,熔深大,单丝埋弧焊不开坡口最大熔深可达20mm。

(2)焊接质量好,因为有熔渣的保护,熔化金属不与空气接触,减少了焊缝中气孔、裂纹的可能性。对焊工操作技术要求不高,焊接工艺参数通过自动调节保持稳定。焊缝成型好,力学性能好,焊缝质量高。

(3)劳动条件好,埋弧焊弧光不外露,没有弧光辐射,自动焊的方法减轻了手工操作强度。

在本工程中主要采用CO2气保焊打底结合埋弧自动焊的工艺。环焊缝可以采用将埋弧焊机的小车臂加长的方法实行内外双面埋弧焊,所以可采用与纵焊缝同样的焊接工艺。

3.2焊接材料

根据焊接材料的匹配原则,结合母材为Q345C的钢材的力学性能和化学成份的特点,埋弧焊选用牌号为H10Mn2、直径φ4mm的焊丝,焊剂选用SJ101烧结焊剂。CO2气保焊焊丝选用牌号YL.ER50-6、直径φ1.2mm的实芯焊丝。焊材的主要性能见表3。

表3 焊材的主要化学成分(单位:%)

表4 焊材的力学性能

3.3坡口型式选择

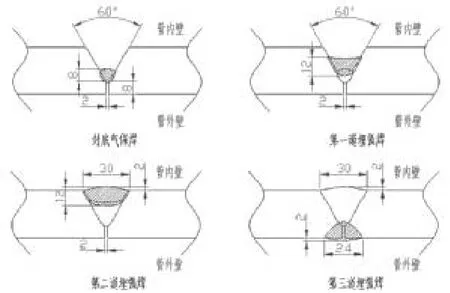

根据焊接手册,30mm厚钢板对接埋弧焊坡口型式一般采用Y型坡口,坡口角度40~80°,钝边2~10mm,间隙0~5mm,结合以往的施工经验选用如表5三种尺寸的坡口进行工艺评定试验。

表5 接头坡口型式

3.4焊接参数

(1)埋弧焊接前先用CO2气保焊于管内侧进行封底焊接,焊角高度6~8mm,焊接参数如下:电流:180~220A,电压:25~28V,焊速:180~200mm。

(2)埋弧焊需分多层进行焊接,本工程钢管桩的外侧需一道埋弧焊盖面,内侧需焊2~3道埋弧焊。试验中将三种坡口型式的试件分别从外侧和内侧进行焊接试验。焊接参数见表6。

表6 焊接参数

3.5试验结果对比分析

根据焊接顺序的不同,将每种试件制作了两组,按表6中的焊接参数分别进行了焊接试验,在焊接过程中以及焊后超声波探伤后得出以下结果,见表7。

表7 试验结果对比

3.6从以上六组试验分析得出

(1)封底焊接完成以后,先从外侧焊接,钝边留的小(如2~ 5mm)时容易产生烧穿现象,钝边留的大(如8~10mm)时,容易产生未融合的现象。主要原因是第一道埋弧焊一般不宜用较大的电流电压,形成的焊缝熔深较难控制到刚刚好的深度,所以不采用从外侧先焊的方法。

(2)从内侧先焊时,试件1的主要问题是脱渣困难。主要原因是坡口角度太小,开口面不够宽,埋弧焊熔渣全部挤在较窄的开口面处,与坡口两边形成很大的咬合力,这样清渣时费时费力,而且不容易清理干净,留下来的残渣给下一道焊缝留下夹渣的缺陷,所以不采用。

(3)从内侧先焊时,试件2能满足要求,可以选择在此基础上进行改进。

(4)从内侧先焊时,试件3也能满足要求,但是由于坡口角度较大,为了填满坡口,需要多增加至少一道的焊缝,比较费时费力,从经济的角度考虑不是很合适。

3.7工艺确定

根据以上试验结果分析,确定选用试件2的埋弧焊工艺为基础进行改进,最终确定的焊接工艺如下,主要焊接顺序及过程见图1,主要焊接参数见表6。

图1 埋弧焊顺序及焊缝成型

4 埋弧焊主要缺陷及防止

埋弧焊焊缝主要缺陷有裂纹、气孔、夹渣、未融透、咬边、焊瘤、烧穿以及余高过高、不足、过窄、成型不良等,其中未熔透、咬边、焊瘤、烧穿、余高超差、成型不良这些缺陷主要与焊接工艺参数或焊剂的散布情况有关,这些只要按上面选定的焊接工艺参数就可以避免出现这类缺陷。下面主要结合本工程的特点对裂纹、气孔、夹渣等缺陷进行分析及防止:

4.1裂纹

焊缝裂纹通常有结晶裂纹和氢致裂纹两种。结晶裂纹产生的原因主要与焊缝中的S、P、C、Mn等元素有关,所以选用合适的焊丝焊剂是有效防止结晶裂纹的方法,本文中选用的H10Mn2焊丝和SJ101焊剂的化学成份符合要求。氢致裂纹产生的主要原因是焊接接头含氢量、接头显微组织、接头拘束情况等因素相互作用的结果,本工程中所采用的Q345C低合金钢容易产生此类裂纹,所以焊接时注意焊道处不能有水、油污等杂物,必要时采用预热、后热等方法都可消除氢致裂纹。

4.2气孔

埋弧焊中产生气孔的原因主要有焊剂受潮有杂物、焊接时焊剂未覆盖焊缝、电弧磁偏吹、焊道不干净等。所以充分烘干焊剂,清除其中杂物,清洁焊道,让焊剂充分覆盖焊道是防止气孔的有效方法,另外为了减少磁偏吹的影响,可以尽量采用交流电源。

4.3夹渣

夹渣主要产生在第二道埋弧焊时,跟第一道埋弧焊脱渣有关,所以选取脱渣性好的焊剂以及选择较好的坡口型式是防止夹渣的主要手段。

5 实施效果

通过对焊缝的检查,焊缝外观平滑,成型美观,尺寸符合技术要求;焊接完成24h后进行焊缝内部超声波探伤检查,内部质量达到二级以上。焊接接头的屈服强度、抗拉强度、伸长率等力学性能指标均达到设计要求。

这次试验的埋弧焊工艺解决了以往埋弧焊中需要的电弧气刨清根、清渣困难、焊接层数较多等问题,提高了焊接生产效率。

6 结语

福建莆田平海湾50MW海上风电桩基总共78根,重量6000t,通过采用此套埋弧焊工艺,不仅在短短的两个月时间完成了工程任务,而且焊接质量得到很好的保证,很少出现返修的情况,实践证明该工艺成熟可靠,有力的保证了工程的顺利完成。这些为我们今后焊接此类厚钢板的钢管桩提供了宝贵经验。

TG445

A

1673-0038(2015)25-0200-02

2015-6-6