饱和粉土地基低强度混凝土桩振动沉管及静载试验

张宏博 厉超 宋修广 解全一 李红超

摘要:为研究饱和粉土地基低强度混凝土桩振动沉管施工产生的超孔隙水压力分布、消散规律及单桩和复合地基的承载特性,对滨州市饱和粉土地基进行了低强度混凝土桩的振动沉管和静载试验。结果表明:沉管振动下沉时,最大超孔隙水压力一般出现在桩端以上2~3 m;沉管振动下沉对桩周土体的扰动较小,最大超孔隙水压力与上覆土有效应力的比值仅为0.327;单桩振动拔管后15 min,临近超孔隙水压力的消散率可达到65%~75%;与设计规范的估算值相比,振动沉管成桩后单桩竖向极限承载力偏小,仅为估算值的55%~60%;低强度混凝土桩的加固作用明显,复合地基承载力与天然地基相比提高了约1倍。

关键词:饱和粉土地基;振动沉管;低强度混凝土桩;静载试验;超孔隙水压力

中图分类号:U441.4 文献标志码:A

0引 言

低强度混凝土桩通常指用水泥、石子及其他掺合料(砂、粉煤灰、石灰等)加水拌合,在原地基中形成的强度等级为C5~C25的胶结材料桩,主要桩型有CFG桩、透水性混凝土桩等[1-4]。近年来,低强度混凝土桩在高速公路软基处理方面得到了广泛的应用,为桥头跳车、道路拓宽等问题提供了良好的解决途径。

低强度混凝土桩成桩工艺主要有振动沉管法和长螺旋钻管内泵压灌注,目前较多采用振动沉管法。振动沉管施工时,产生超孔隙水压力,周围土体受到挤压导致超孔隙水压力增大,严重时导致土体隆起、侧向移动等病害,同时导致沉管下沉困难,不但影响施工进度,还影响桩体承载力,因此研究振动沉管施工超孔隙水压力分布和消散规律是十分必要的。不同于预制桩振动沉桩,低强度混凝土桩振动沉管施工属于现浇桩沉桩施工,其成桩机理、桩体承载力等与预制桩有较大区别,目前各国学者针对软粘土地区低强度混凝土桩振动沉管施工工艺和单桩振动沉管引起的超孔隙水压力以及成桩后桩体承载力等有了一定研究,积累了较多的试验数据,理论研究得到了不断进步[5-8]。然而相关研究多侧重于饱和软粘性土地基试验,对于振动沉管施工的超孔隙水压力分布、消散规律及单桩和复合地基的承载特性论述还不够全面,且饱和粉土地基的低强度混凝土桩沉管及桩体承载力试验较少,有必要做进一步研究。

本文依托在建道路的软基处理工程,在滨州市饱和粉土地基进行了低强度混凝土桩的现场试验。试验观测了沉管过程中超孔隙水压力的变化,分析了饱和粉土地基振动沉管的动力学机理,并对成桩后单桩和复合地基进行了静载试验。试验结果可为类似工程的设计及施工提供参考。

1现场试验概况

1.1工程地质情况

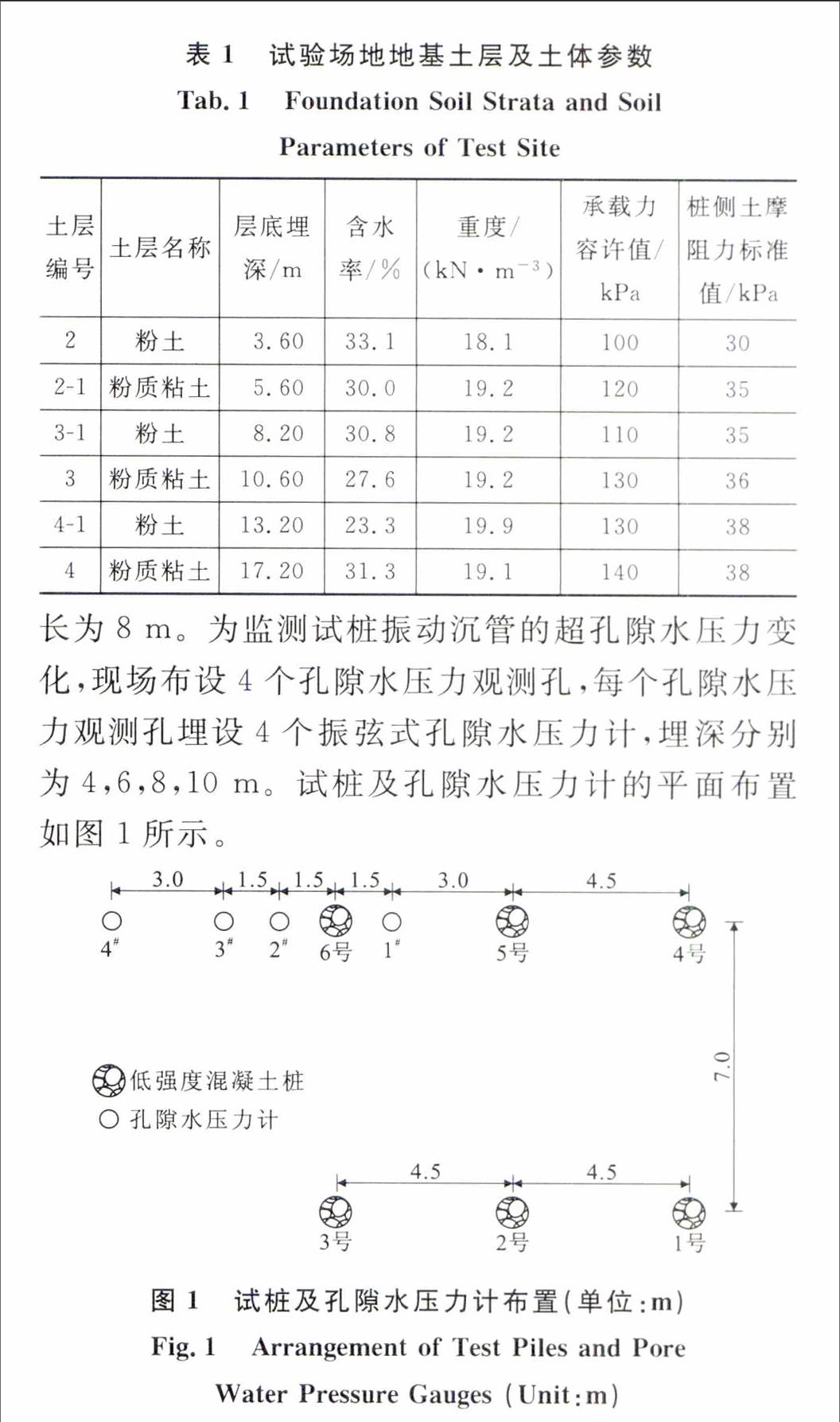

试验场地位于山东省滨州市境内,该区域主要为黄河冲积平原区,地形较为平坦开阔,岩性以粉土、粉质粘土为主。根据地质勘探资料,试验场地地基土的分层及土体参数如表1所示,实测地下水位埋深约2.1 m。

1.2试验现场布置

现场共布置6根试桩,设计桩径为500 mm,桩长为8 m。为监测试桩振动沉管的超孔隙水压力变化,现场布设4个孔隙水压力观测孔,每个孔隙水压力观测孔埋设4个振弦式孔隙水压力计,埋深分别为4,6,8,10 m。试桩及孔隙水压力计的平面布置如图1所示。

为准确观测孔隙水压力变化,孔隙水压力计由下至上依次投放,且每两孔隙水压力计之间用膨润土球进行填充,以确保相邻两孔隙水压力计之间相互隔离,孔隙水压力计的竖向布置如图2所示。

孔隙水压力计在沉管试验前预先埋设,并连续观测孔隙水压力计的读数变化,待各观测孔孔隙水压力计读数稳定后,再开始进行沉管试验,此时观测到孔隙水压力计的稳定频率读数为超孔隙水压力的基频。沉管试验开始后,对振动沉管过程的孔隙水压力进行观测。沉管成桩完成后,对各观测孔孔隙水压力进行连续观测,直至超孔隙水压力消散。

1.3静载试验方法

成桩28 d后,对试桩进行单桩竖向抗压静载试验和复合地基竖向抗压静载试验。单桩试验加载前进行桩头加固,复合地基试验加载前在桩顶及桩周铺设厚度为15~20 cm碎石垫层并夯实,并选用尺寸为1.1 m×1.1 m的刚性承载板进行加载。静载试验按照慢速维持荷载法进行分级加载和卸载,荷载通过油压千斤顶及压力传感器控制施加,沉降采用4个精度为0.01 mm的位移传感器监测,通过DH3821静态应力-应变测试分析系统进行实时采集数据。

1.4振动沉管施工概况

试验采用弹簧振动锤进行振动沉管,其振动频率为1 050 r·min-1,激振力为237 kN。为避免沉桩的彼此影响,振动沉管按照1号桩→3号桩→4号桩→6号桩→2号桩→5号桩的先后顺序进行施工。沉管振动下沉至预定深度后,停机并向沉管内投料,然后启动马达,留振5~10 s后以1.2~1.5 m·min-1的速度进行拔管,沉管拔出地面,确认成桩符合设计要求后,采用混凝土材料封顶。振动沉管施工现场如图3所示。

试验所用振动沉管的夹桩器为单夹,沉桩时部分桩体出现倾斜现象,垂直度基本为3%~6%,其中1号桩倾斜最严重,桩体垂直度仅为13.5%,属于成桩质量较差的试桩,不对其进行后续静载试验。实测各试桩长度为8~8.5 m,其中2号桩桩长为8.2 m,3号桩桩长为8.3 m。对成桩用混凝土取样制成试件,实测室内养护28 d抗压强度为16.81 MPa,28 d水下抗压强度为13.06 MPa。

2试验结果及分析

2.1超孔隙水压力结果分析

2.1.1超孔隙水压力累积

沉管自地面下沉至设计深度需耗时6~10 min,试验记录了各观测孔沉管振动下沉过程超孔隙水压力的累积情况。表2为6号桩位的沉管下沉至设计深度时各观测孔超孔隙水压力实测值。因2#观测孔数据异常,故选用1#,3#和4#观测孔数据绘制出了各观测孔超孔隙水压力累积曲线,如图4所示。

由图4可知,沉管振动下沉至设计深度后,各临近观测孔不同深度均能观测到超孔隙水压力,且超孔隙水压力最大值出现深度均在5~6 m之间,而在桩端以下超孔隙水压力随深度增加而迅速减小,表明沉管振动下沉时临近土体会产生超孔隙水压力,且临近土体的最大超孔隙水压力在深度方向的发生速度滞后于沉管速度,其出现深度一般在桩端以上2~3 m,主要原因在于沉管挤土效应的传递与沉管下沉存在时间差,使临近土体最大超孔隙水压力的出现深度小于桩端。图4还反映了水平距离对超孔隙水压力的影响,即距离沉桩位置越近,累积的最大超孔隙水压力也越大,1#观测孔出现的超孔隙水压力最大值为23.68 kPa,随着距离增加,超孔隙水压力迅速减小,3#和4#观测孔出现的超孔隙水压力最大值仅分别为4.44 kPa和1.24 kPa,原因在于土体的阻尼作用使沉管振动下沉产生的挤土效应及能量在径向迅速衰减,从而超孔隙水压力迅速减小。

为分析振动沉桩对土体的扰动,在表3列出了各观测孔不同深度超孔隙水压力Δu与上覆土有效应力σvi的比值Δu/σvi,各观测孔Δu/σvi均随距径比增大而迅速减小,随深度增加而减小,最大值出现在1#观测孔4 m深度处,为0.327,远小于1,表明沉管振动下沉时周边土体累积的超孔隙水压力较小,沉管振动下沉对桩周土体的扰动较小[9]。

。

2.1.2超孔隙水压力消散

根据试验监测的振动沉管过程中各观测孔超孔隙水压力值绘制了超孔隙水压力消散情况,结果如图5所示。

由图5可知,拔管后各测孔超孔隙水压力均有不同程度减小,表明振动拔管过程超孔隙水压力是消散的,其主要原因是随着沉管的上拔,土体受到的挤压作用逐渐消失,而未凝固的桩体对土体挤压力较小且具有临时排水作用,使振动拔管过程中超孔隙水压力得以消散;拔管后各测孔不同深度超孔隙水压力迅速消散,拔管后15 min消散率达到65%~75%,这表明粉土地基振动沉管施工的超孔隙水压力消散较快,为振动沉管的连续施工提供可能。从图5还可以看出,深度6~8 m的土体超孔隙水压力消散速率较快,与该深度土性主要为粉土有关,深度4 m和10 m土性主要为粉质粘土,超孔隙水压力消散相对较慢,这反映了粉土较强的渗透性。

图6为各测孔振动拔管后6 m埋深超孔隙水压力实测消散曲线。从图6可以看出,拔管后1#观测孔超孔隙水压力消散速率较快,3#和4#观测孔消散速率相对较慢,表明距沉桩位置越近,超孔隙水压力消散速率越快,且消散主要集中于拔管后1 h左右。产生上述现象的原因为低强度混凝土桩体未凝固前本身具有排水作用,使振动和挤压产生的超孔压在成桩初期就能得到迅速消散,且距离桩越近消散路径越短,消散速率越快。随着桩体材料的凝结硬化,这一排水通道逐渐封闭,1 h后桩体进入初凝阶段,桩体失去排水作用,超孔隙水压力消散变慢,这和预制桩或管桩的试验结果明显不同[10-11]。

2.2静载试验结果分析

对成桩28 d后的试桩进行单桩竖向抗压静载试验(1号桩倾斜度较大,未进行试验),得到了单桩的荷载-沉降(Q-s)数据, 表4为2号单桩实测数据。根据试桩静载试验实测数据分别绘制2号和3号单桩的荷载-沉降(Q-s)曲线,如图7所示。

试验所用位移传感器量程为50 mm,2号和3号试桩荷载分别加载至240 kN和280 kN后,试桩沉降超出量程,卸载后桩顶回弹率很低且仍超出量程,无法绘制回弹曲线,表明桩端土已经达到极限承载状态。按照《建筑基桩检测技术规范》[12],2号和3号试桩单桩竖向极限承载力分别为240 kN和280 kN。

根据表1试验场地的岩土工程勘察资料,采用《公路桥涵地基与基础设计规范》[13]计算公式计算2号试桩极限承载力估算值为444 kN,实测值与其之比为0.54,3号试桩极限承载力估算值为454 kN,实测值与其之比为0.61。上述试验结果表明,粉土地基振动沉管低强度混凝土桩的单桩竖向极限承载力仅为设计规范估算值的55%~60%,与设计规范的计算值相比,承载力有较大折减。

对试桩的复合地基进行竖向静载试验,可以得到复合地基的荷载-沉降数据,表5为4号试桩复合地基静载试验数据。根据静载试验的实测数据绘制4~6号试桩复合地基的Q-s曲线,如图8所示。

根据图8竖向静载试验实测曲线可以得出,4~

6号试桩复合地基承载力特征值分别为186,231,216 kPa,平均值为211 kPa,对比岩土工程勘察资料天然地基的100~120 kPa,低强度混凝土桩复合地基的承载力提高了约1倍,可见低强度混凝土桩的加固作用比较明显。

3结语

(1)沉管振动下沉时临近土体会产生超孔隙水压力,最大超孔隙水压力在深度方向的发生速度滞后于沉管速度,深度一般在桩端以上2~3 m,且距离沉管位置越近,累积的超孔隙水压力也越大。

(2)沉管振动下沉对桩周土体的扰动较小,周边土体最大超孔隙水压力与上覆土有效应力的比值仅为0.327,表明该地区振动沉管施工产生的超孔隙水压力较小,沉管对周围土体扰动较小。

(3)振动拔管后15 min,临近超孔隙水压力的消散率可达到65%~75%,较快的消散速率可为该区域振动沉管的连续施工提供可能。

(4)与设计规范的估算值相比,该地区振动沉管试验成桩的单桩竖向极限承载力偏小,仅为估算值的55%~60%,与设计规范的计算值相比有较大的折减。

(5)低强度混凝土桩的加固作用比较明显,实测加固后复合地基的承载力与天然地基相比提高了约1倍。

参考文献:

References:

[1] 刘恒新,温晓贵,魏 纲,等.低强度混凝土桩处理桥头软基的试验研究[J].公路,2003(11):43-46.

LIU Heng-xin,WEN Xiao-gui,WEI Gang,et al.Test and Research on Reinforcing Soft Foundation of Bridge-ends by Low Intensity Concrete Piles[J].Highway,2003(11):43-46.

[2]曾开华,俞建霖,龚晓南.高速公路通道软基低强度混凝土桩处理试验研究[J].岩土工程学报,2003,25(6):715-719.

ZENG Kai-hua,YU Jian-lin,GONG Xiao-nan.Field Test on LSC Piles to Improve Soft Clay Ground Under the Expressway[J].Chinese Journal of Geotechnical Engineering,2003,25(6):715-719.

[3]梁沙河,刘 艳,朱筱俊,等.低强度等级素混凝土桩(LC桩)地基处理法及其在工程中的应用[J].工业建筑,2005,35(增):582-585,524.

LIANG Sha-he,LIU Yan,ZHU Xiao-jun,et al.Pile of Low Strength Concrete (LC Pile) and Its Application in Projects[J].Industrial Construction,2005,35(S):582-585,524.

[4]张 娜,崔新壮,张 炯,等.路堤荷载作用下透水性混凝土桩减压降沉效应研究[J].山东大学学报:工学版,2013,43(4):80-86.

ZHANG Na,CUI Xin-zhuang,ZHANG Jiong,et al.Settlement-controlling and Pressure-reduction Effect of Pervious Concrete Pile Under the Action of Embankment Load[J].Journal of Shandong University:Engineering Science,2013,43(4):80-86.

[5]张里中,张媛媛.CFG桩施工技术[J].公路,2009(8):75-77.

ZHANG Li-zhong,ZHANG Yuan-yuan.Construction Technology of CFG Pile[J].Highway,2009(8):75-77.

[6]吉同元,胡银宝,刘松玉,等.软土地基中CFG桩单桩施工引起的超静孔隙水压力[J].公路交通科技,2006,23(8):53-56.

JI Tong-yuan,HU Yin-bao,LIU Song-yu,et al.Excess Pore Pressure Induced by Single CFG Pile Driven into Soft Ground[J].Journal of Highway and Transportation Research and Development,2006,23(8):53-56.

[7]刘志杰,王后裕,刘启川.振动沉管法CFG桩加固含硬夹层软弱地基及其检测评价[J].建筑结构,2009,39(3):79-81,102.

LIU Zhi-jie,WANG Hou-yu,LIU Qi-chuan.Treatment of Weak Ground Intercalated Rigid Layer by Vibrating Tubular CFG Pile and Its Monitoring Test[J].Building Structure,2009,39(3):79-81,102.

[8]王 旭,张延杰,蒋代军,等.饱和黄土区CFG桩与振动沉管碎石桩复合地基承载特性试验研究[J].岩土工程学报,2013,35(增2):1063-1066.

WANG Xu,ZHANG Yan-jie,JIANG Dai-jun,et al.Experimental Research on Bearing Features of CFG Pile Composite Ground and Vibrating Sink Tube Detritus Pile Composite Ground on Saturated Loess[J].Chinese Journal of Geotechnical Engineering,2013,35(S2):1063-1066.

[9]朱 奎,魏 纲,徐日庆.软土地基预制桩施工时桩上浮现象研究[J].岩土力学,2010,31(5):1564-1568.

ZHU Kui,WEI Gang,XU Ri-qing.Research on Pile Floatation in Prefabricated Pile Construction in Soft Soil Foundation[J].Rock and Soil Mechanics,2010,31(5):1564-1568.

[10]唐世栋,何连生,傅 纵.软土地基中单桩施工引起的超孔隙水压力[J].岩土力学,2002,23(6):725-727,732.

TANG Shi-dong,HE Lian-sheng,FU Zong.Excess Pore Water Pressure Caused by an Installing Pile in Soft Foundation[J].Rock and Soil Mechanics,2002,23(6):725-727,732.

[11]雷金波,徐泽中,姜弘道,等.预制桩沉桩过程超孔隙水压力变化规律分析与研究[J].公路交通科技,2005,22(11):25-29.

LEI Jin-bo,XU Ze-zhong,JIANG Hong-dao,et al.Regularity Analysis and Study on Excessive Pore Water Pressure During Jacked Pile of Pre-stressed Pipe Piles[J].Journal of Highway and Transportation Research and Development,2005,22(11):25-29.

[12]JGJ 106—2003,建筑基桩检测技术规范[S].

JGJ 106—2003,Technical Code for Testing of Building Foundation Piles[S].

[13]JTG D63—2007,公路桥涵地基与基础设计规范[S].

JTG D63—2007,Code for Design of Ground Base and Foundation of Highway Bridges and Culverts[S].