制麦生产线数字化布局设计与仿真研究

徐江敏,任乃飞

(江苏大学 机械工程学院,镇江 212003)

0 引言

随着电子科学技术的不断发展,产品更新换代和设计周期日益不断缩短,生产方式向多品种变批量的客户化定制方向转变,数字信息技术的发展,推进了企业快速响应的能力,生产能力、效率不断提高[1,2]。生产线设计是制造系统实施的基础,传统的生产线设计存着在以下缺点[3]:设计方法复杂、周期较长,对设计者的经验性依赖较强;较难在设计初期直观反映系统各部分的运行状况;基于理论计算和实际运行后的瓶颈工序诊断方法准确性较差。许多制造企业引进计算机辅助制造、计算机辅助工艺过程设计、产品数据管理和企业资源计划等信息系统软件,但各信息系统之间相互独立,缺乏有效的集成[4,5]。

车间布局是制造企业快速响应市场和产品竞争力的重要影响因素之一,是实现制造业数字化的前提。研究表明,物流成本占制造总成本的20%~50%,而合理的布局能够节省10%~30%的物流成本[6]。孙威[7]等研究了基于eM-power软件的数字化工厂生产线规划。本文从车间布局设计与及物流仿真优化的角度出发,针对制麦生产线布局优化设计,构建了制麦生产线的车间布局设计及其生产仿真分析。在制造业数字化和信息化融合的背景下,本研究符合制麦企业的实际需求,对提高制麦生产线的设计与制造效率具有重要的应用价值和现实指导意义。

1 车间布局与仿真过程模型

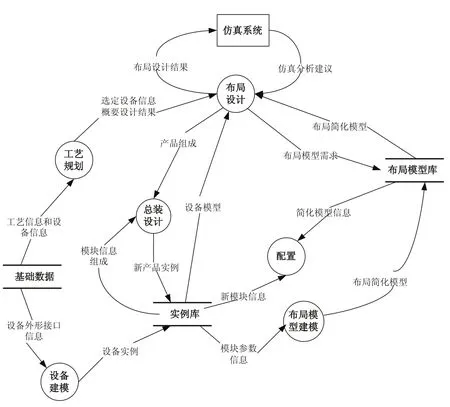

先进的制麦生产线必须是一个集成化的数据系统,相关数据在整个制造过程中被创建、存储与转换如产品的需求、工艺、设备等数据资源。数字化制麦生产线车间是建立数字化企业的基础,本文构建的数字化车间布局仿真的框架如图1所示。根据制麦生产线的需求建立资源库,如工艺知识库、设备基本信息库、设备模型库、实例库等,根据生产需求进行工艺规划与设备选型。依据车间实际情况进行布局设计,利用仿真软件对布局设计结果进行物流仿真。

图1 车间布局与物流仿真过程模型

在虚拟环境中进行车间布局设计,根据PDM、ERP提供的信息,对制麦生产线的布局设计进行动态仿真过程进行分析和评价,对生产布局进行优化和调整,以满足企业生产要求。

2 生产线的布局设计与参数化建模

2.1 基础数据资源模型

图2 资源库的数据模型

资源库的数据模型需要多个数据信息表,如图2所示资源库的数据模型。麦芽生产线的分类信息包含生产线类别、生产线类别编码、生产线类别名称、大麦类别、产能、车间类型、生产线类别描述等信息。大麦目录表包含大麦类别、大麦感光指标、大麦产地等信息;车间类型表包括车间类型、长、宽、高、车间描述等信息,生产线设备目录表包含该种类型生产线的所有设备,设备类型表包含设备基本信息表、布局信息表、物流仿真信息表。

如图3所示给出的是麦芽生产线布局设计系统的设计资源库数据流,该图反映了在设计过程中,基础数据库、参数化模型库、布局模型库、实例库之间的数据关系与数据流向。

基础数据主要是为工艺规划服务的,它提供大麦的基本信息、工艺流程信息、设备信息等内容,同时也为设备建模提供设备的外形尺寸与接口数据信息,并且通过设备建模,为实例库提供设备三维模型。工艺规划完成后会将工艺流程与设备选型信息传递给布局设计系统,布局设计过程需要布局模型库提供设备的布局简化模型,布局设计完成后会将布局设计结果与仿真系统关联,利用仿真系统对布局设计结果进行仿真,布局设计依据反馈回来的仿真分析建议对布局设计进行修改,接着布局设计会将设备的连接与组成提供给总装设计,总装设计完成后,即完成了生产线的布局设计,最后会将该生产线扩充到实例库,成为一个新实例。

2.2 车间三维布局设计

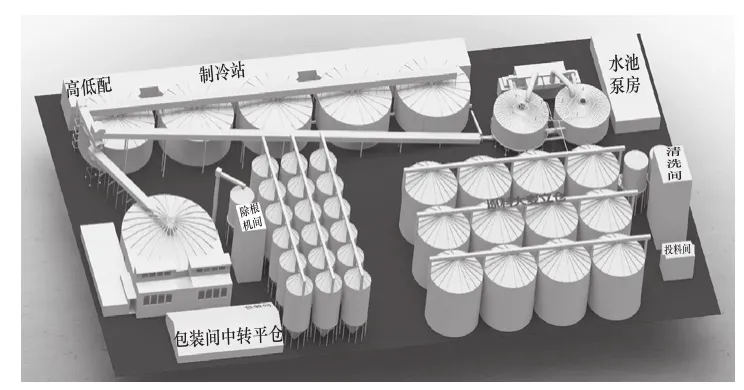

车间布局是提升制造企业快速响应市场需求和核心能力的重要影响因素之一,建立高效的系统的设计平台能够有效的提升企业布局规划的合理性[8]。基于Solidworks技术,建立制麦生产线相关设备的物理模型、逻辑模型特征的基础资源库。根据车间布局的工艺规划以及布局原则,如图4(圆形萨拉丁布局形式),调用资源库中的相关参数进行三维布局设计,构建制麦生产线的3D模型,如图5所示。

根据企业现状对制麦生产线进行了初步的设计,完成了麦芽生产线的布局设计。但对制麦生产线还必需进行可行性分析,通过物流仿真技术对其进行模拟生产,根据模拟仿真结果来指导麦芽生产线的布局调整,使得制麦生产线的布局设计方案达到最优化。

图3 设计资源库数据流

图4 圆形萨拉丁布局形式

图5 三维布局效果图

2.3 车间生产线仿真模型

物流仿真功能是优化制麦生产线布局设计重要组成部分之一,该功能与设计新布局功能模块之间有大量的数据交换。布局仿真功能与物流仿真功能关系如图6所示。

图6 麦芽生产线布局设计功能与物流仿真功能的接口

制麦生产线的布局设计系统将生产线的设计方案转换成制麦生产线仿真所需要的数据保存于数据文件中,用于指导制麦生产线仿真模型的建立和仿真参数的设置,指导制麦生产线的设计与生产。制麦生产线的布局设计系统与其物流仿真系统的的存储数据进行对比,得到相应的数据差异表,通过差异表的数据,设计人员就可以对布局设计进行调整,指导布局系统的调整,得到最优的布局设计系统。

3 实例运行

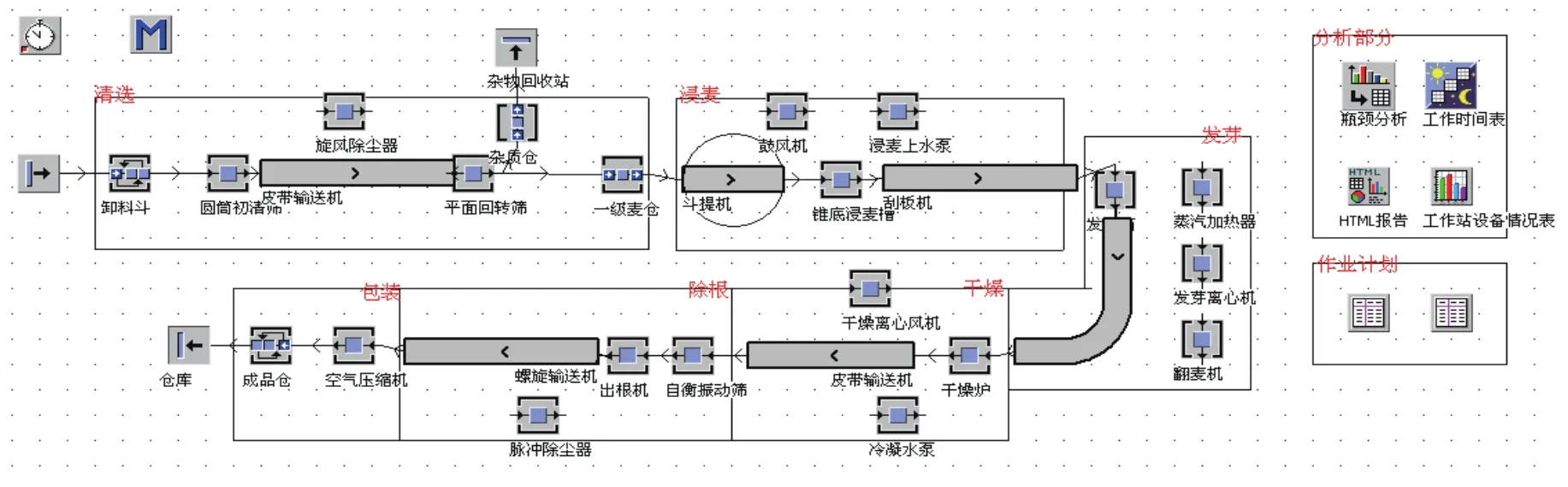

制麦生产线生产过程中容易出现的瓶颈的主要是两方面内容:设备最大加工量,当存储设备中存在大量滞留的原料时,说明生产线整体的加工能力明显不足,生产线设备利用效率。利用仿真软件Plant Simulation建立麦芽生产线的仿真模型,设置相关的仿真参数进行运行仿真,将结果反馈给布局设计,改进布局设计方案。

3.1 建立生产线仿真模型

参照上节布局设计方案,对各类设备进行布局,采用叠加形式进行布局,对生产线进行分层布局,达到仿真与实际生产车间布局形式的统一性。

麦芽生产线的生产过程存在着一定的复杂性,仅使用面向对象仿真技术是不够的,还需要借助Plant Simulation软件自带的Simtalk控制语言[9]处理复杂的工作,例如生产的批流量、生产方式与调度策略等,使得模拟更加符合实际的生产,图7为根据布局设计而设置的麦芽生产线仿真模型。

3.2 物流仿真结果分析

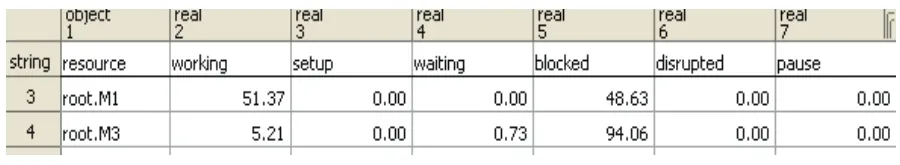

得到仿真数据后,必需针对麦芽生产线设备中出现薄弱环节进行分析对麦芽生产线仿真模型的数据结果进行分析[10~12],当整个设备的瓶颈环节能够满足设计需求,则说明生产线的设计达到了生产产能的目标,符合设计目标。

图8是生产线最大制品吨数表,从表中可以看出设备M1与M3的设备出现严重的堵塞状态设备中在制品吨数也是高居不下设备,M2、M4的最大在生产能力为150吨左右,其他设备的在生产能力都在150吨以下。通过以上数据分析,该生产线中瓶颈设备为M1、M3。

图7 麦芽生产线仿真模型

图8 仿真结果数据

根据仿真分析结果,结合实际生产状况,提出改进方案:1)加大设备M1、M3的型号来提升设备的工作能力,或者在原布局方案的基础上,增加原有设备数量;2)增加输送设备输送速度,同时增加贮存设备的贮存能力,依据仿真分析的结果对布局设计方案进行修改。

图9 优化前后设备在制品吨数

改进前后的仿真数据图9、图10所示,图9中Y轴正方向表示最大在制品吨数降低,Y轴负方向表示低于优化前。图10中正值表示设备利用率高于优化前,负值则相反。图9、图10表明制麦生产线的布局设计,依照仿真分析结果进行修改后,各设备的在制品吨数有明显的降低,以及各设备的利用效率不断提升,证明了仿真分析对制麦生产线的布局设计有着明显的作用。

图10 优化前后设备利用率对比

4 结束语

数字化车间布局设计是现实车间生产在虚拟环境中的映射,其布局设计以及仿真分析师数字化制造的核心技术之一。本文针对制麦生产线的传统设计与制造中存在的问题,提出了基于资源库模型,研究了制麦生产线的布局系统设计,构建了基于产品的工艺规划、设备选型等组成的复杂生产系统的仿真模型,并通过仿真技术对布局系统进行了模拟仿真分析,得出了优化的制麦生产线布局方案,为企业的提供了优质的方案。

[1] Cao F,Lu J,Zhang H. Factory Planning and Digital Factory[A].Proceedings of IEEE International Conference on Audio Language and Image Processing(ICALIP)[C].Washington:2010:499-502.

[2] Tang J,Gao S, Li M.Evaluating Featuring-induced impact on model analysis[J].Mathematical and computer modeling,2012,57(3-4):413-424.

[3] CSER L,CSELENYI J,GEIGER M,et al.Logistics form IMS towards virtual factory[J].Journal of Materials Processing Technology,2010,103:6-13.

[4] 张浩,樊留群,马玉敏.数字化工程技术与应用[M].北京:机械工业出版社,2006:193-203.

[5] Hadaya P,Marchilon P. Understanding product lifecycle management and supporting systems[J].Industrial management&Data systems,2012,112(4):559-583.

[6] Gulsun B,Tuzkaya G,Duman C.Faility layout design with genetic algorithms and an application[J].DUMAN dogus university journal,2009,20(10):73-87.

[7] 宋威,张浩,朱志浩,等.数字化工厂技术在生产线规划中的应用[J].计算机辅助工程,2006,14(3):43-46.

[8] 戴大蒙.交互式虚拟环境下的工厂规划与车间布局[J].机械工程学报,2011,22(10):1180-1184.

[9] 周金平.生产系统仿真-Plant Simulation应用教程[M].北京:电子出版社,2011.

[10] 韩向东,王瑛.生产系统仿真建模和仿真:案例研究[J].中国制造业信息化,2005,34(8):127-130.

[11] 毛健.基于Witness的汽车零部件生产物流系统仿真研究[J].工业工程,2011,14(3):125-127.

[12] 肖燕,贾秋红,周康渠.基于Witness的看板生产系统仿真与参数优化研究[J].工业工程与管理,2012,17(2):39-44.