网状电极在高温镍基合金电解加工中的应用研究

王正兰,徐 成,,傅香如,王 津,韩福柱

(1.清华大学 机械工程系,北京 100084;2.工程兵学院,徐州 221004)

0 引言

电解加工由于加工范围广、加工效率高、无电极损耗、无表面再铸层等优点,在航空航高温合金加工领域有着重要应用[1,2]。在电解加工过程中,会产生大量加工屑与气泡,如不及时排除,会导致电极工件之间发生短路,严重影响加工质量和效率。传统电解加工一般采用强制冲液方式更新电解液,即设计专门流道,通过高压泵强制电解液在流道内循环,用来排除加工屑与气泡,更新间隙内电解液、改善极间加工环境。然而此种强制冲液方式需要针对不同形状的工件设计不同形状的冲液装置,准备时间长,普适性差[3]。因此,本文提出了一种采用网状电极代替实体电极进行电解加工的方法,通过电极上的网孔增强排屑,同时配合电极抬刀和摇动,实现了无强制冲液装置,只需普通喷头在加工区域进行外部冲液条件下的稳定加工,具有较强的普适性。

1 实验平台简介

本电解加工实验平台是在苏州三光科技股份有限公司生产的W30型精密数控电火花成形机床基础上,添加电解液循环系统及脉冲电源系统而成。电极能实现抬刀、摇动等复杂精密运动;脉冲电源系统最大电流100A,能实现电压0~20V、频率0~10KHz、占空比0~100%连续可调;电解液循环系统采用JET高压泵,入口压强可达0.5MP,搭配节流阀调节压力。整个实验平台如图1所示。

2 可行性实验

图1 电解加工实验平台

本文提出采用网状电极代替实体电极进行电解加工实验,希望通过电极上的网孔增强排屑和电解液更新,从而实现在不强制充液条件下的电解加工。通过设计电极匀速进给实验、电极抬刀、电极抬刀结合摇动等实验,探索出了一种适合网状电极稳定加工的方法。

2.1 电极匀速进给实验

网状电极材料为304不锈钢,厚度0.5mm,孔径1mm,孔间距1.5mm,直径15mm;工件为GH4169高温镍基合金,厚度100mm,如图2所示。冲液泵入口压力为0.45MPa,通过两根喷液管引入加工区域,电解液为质量浓度10%的硝酸钠。

图2 网状电极与工件

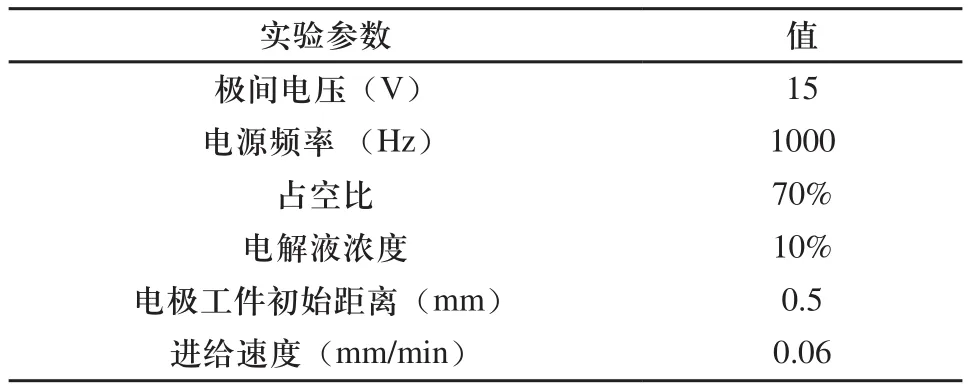

实验采用的主要加工参数如表1所示。

表1 主要实验参数

实验现象及分析:通电开始加工时,气泡和加工屑被冲散至加工区域四周。当加工至工件表面以下0.3mm处时,开始出现短路现象。由于此时极间间隙较小,只靠外部冲液难以有效去除加工间隙内的气泡和加工屑,无法保证间隙内电解液及时更新,导致工件蚀除速度低于电极进给速度,最终发生短路。加工结果如图3所示。

图3 匀速进给加工结果

图4 电极抬刀示意图

2.2 电极抬刀实验

网状电极匀速进给时只靠外部冲液无法及时更新电解液,因此考虑加入电极抬刀,如图4所示。电极首先匀速进给,加工一段时间后向上运动至设定最高点,再向下运动至抬刀起始点,进入下一循环。当电极抬刀时,电极与工件之间的间隙增大,此时冲液效果相对于匀速进给时更彻底。

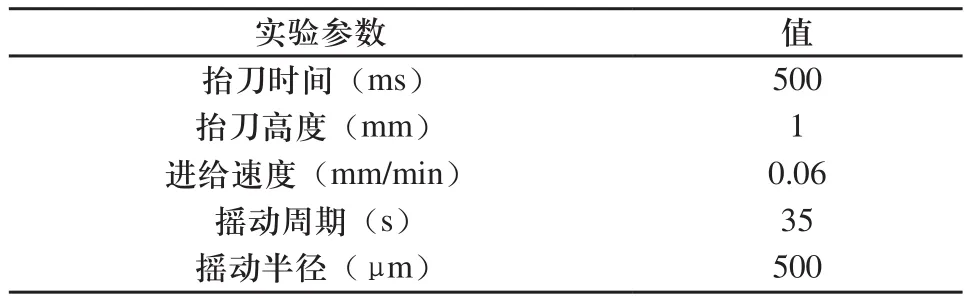

采用与实验2.1同样的电源参数,将匀速进给改为电极抬刀运动,具体抬刀参数如表2所示。

表2 主要实验参数

实验现象及分析:电极向上抬刀时,极间间隙增大,冲液效果较好;电极向下抬刀时,对间隙内电解液进行挤压,混合着加工屑的电解液从网孔中被挤压排出,改善了极间加工环境,在加工至工件表面以下约0.5mm之前,加工一直较为稳定。但是在加工深度超过0.5mm以后,开始频繁出现短路现象,停止加工进行观察,可以发现,工件表面有与电极网孔相对应的凸起,其阻碍了电解液从网孔中的流动和排屑,导致排屑不畅,电解液更新受阻,从而发生短路。加工结果如图5所示。

图5 电极抬刀加工结果

图6 电极圆心运动轨迹

2.3 电极抬刀结合摇动实验

为解决抬刀加工时工件表面残留凸起的问题,在电极抬刀的基础上加入了电极摇动,希望电极在平面内的运动使得电极实体部分将凸起抹平。电极摇动即电极在向下匀速进给的同时,在与进给方向垂直的平面内做圆周摇动,电极圆心在平面内的运动轨迹如图6所示,加工开始时由O运动至O1(OO1为摇动半径),之后进行圆周运动。

实验采用电极摇动半径为500μ m,摇动周期为35秒,具体参数如表3所示。

表3 主要实验参数

实验现象及分析:加入电极摇动之后,整个加工过程一直比较稳定,加工深度为3mm时,仍然可以稳定加工。可以看出,当加入电极摇动时,网状电极实体部分可以有效抹平电极网孔对应的凸起,此时在抬刀和外部冲液的共同作用下,加工屑可以通过网孔被顺利带出,保证了加工间隙内电解液及时更新,从而维持加工稳定进行。加工结果图7所示。

图7 抬刀摇动实验结果

通过以上三组实验可以看出,网状电极在抬刀、摇动、外部冲液的共同作用下,能够实现外部冲液(非强制冲液)条件下气泡、加工屑的排出以及电解液的更新,从而保证加工稳定进行。

3 摇动半径对于加工表面粗糙度的影响

采用网状电极进行加工时,摇动半径选取不当,会导致工件表面上会有残留凸起。摇动半径过小时,可能无法将凸起抹平,导致表面粗糙度差甚至无法稳定加工;摇动半径过大时,则有可能会减小加工效率。因此,有必要研究摇动半径与底面粗糙度的关系,从而确定适合于不同网孔的最佳摇动半径。本文首先进行了孔径1.0mm的网状电极,加工深度1mm,摇动半径分别为300μ m、400μ m、500μ m、600μ m、700μ m的实验,研究了不同摇动半径对底面粗糙度的影响。图8为表面粗糙度随摇动半径的变化曲线。

图8 表面粗糙度随摇动半径变化曲线

实验结果表明,当摇动半径为300μm时,加工稳定性差,不能进行深度加工。当摇动半径为孔径的一半,即500μm时,工件表面粗糙度Ra值为0.889μm,当摇动半径减小至400μm时,表面粗糙度Ra值为1.365μm;当摇动半径逐渐增大,分别为600μm、700μm时,表面粗糙度Ra值分别为1.056μ m、1.140μ m。

分析原因为:当摇动半径小于500μm时,在杂散腐蚀的作用下,工件凸起部分仍能被蚀除,工件表面仍能被抹平,但效果稍差,且当摇动半径过小时,不能完全抹平凸起,导致加工不稳定;当摇动半径大于500μm时,表面粗糙度Ra值增大,是因为当摇动半径增大时,摇动角速度减慢,加工结束之前的一个摇动周期内,实体电极部分在工件表面停留时间相对较长,工件蚀除量较多,从而导致表面粗糙度Ra值增大。

孔径为0.8mm、0.5mm时,摇动半径与底面粗糙度的变化规律与孔径1.0mm一致,即摇动半径为孔径值一半时,表面粗糙度Ra值最小,此处不再赘述。

4 网状电极加工实验

4.1 大面积加工实验

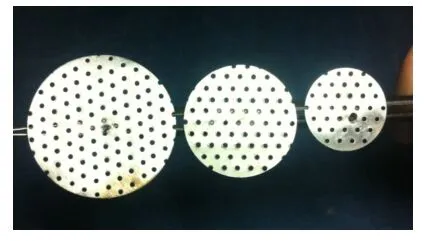

可行性实验中采用的电极面积相对较小,直径皆为15mm。实际应用中,所需加工的面积往往较大,例如,部分涡轮叶片的尺寸约为28mm×15mm×15mm,因此,为验证本文提出的加工方法能否满足实际加工需要,本文设计了大面积加工实验,验证在使用网状电极进行大面积加工时的可行性。电极如图9所示。

图9 直径分别为25mm、20mm、15mm网状电极

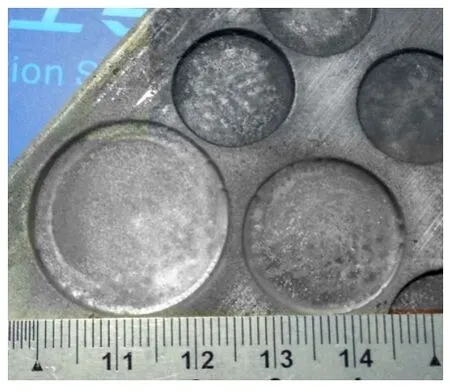

三种面积下的加工结果对比如图10所示,加工深度皆为1mm。实验表明,三种直径的网状电极都能够实现稳定加工,只是随着加工面积增大,加工电流增大较快。因此,在大面积加工时,应配合辅助散热,以保证加工过程中温度恒定,提高加工的安全性和可重复性。

图10 大面积加工实验结果

图11 曲面电极

4.2 曲面电极加工实验

可行性和大面积加工实验中采用的都是平面电极,而曲面加工在实际应用中尤其常见,以涡轮叶片为例,叶片加工表面在各个方向都有曲率[4]。为此,本文设计了曲面网状电极加工实验,探讨采用网状电极进行曲面加工时的可行性及其应该注意的问题。电极如图11所示,侧面是在直径为80mm的圆周上截取的一段弦长为25mm的圆弧,弦长与弧顶点之间的距离为2mm,孔径为0.8mm,孔间距为1.5mm,进给速度为0.05mm/min,工件宽度为15mm,长度为25mm,加工深度为2mm。

实验表明,整个加工过程十分稳定,随着加工进行,工件与电极对应面积不断增大,电流相应增加,当加工深度为2mm时,工件与电极形状基本吻合,此时加工电流保持在43A左右。加工结果如图12所示。可以看出,加工工件的侧面形状与电极基本吻合,但是工件左右两头表面有残留凸起,中间部分凸起不明显。此凸起是由于工件表面与平面有夹角,电极做平面摇动时无法将曲面上的凸起完全抹平,且弧面与摇动平面夹角越大,残留凸起越明显。此凸起可以通过采用实体电极精修,或者采用同样形状的网状电极错位加工的方法进行修正。因此可以看出,配合以适当的后续处理工艺,网状电极能够用于进行曲面加工。

图12 曲面电极加工结果

5 结束语

本文提出了采用网状电极代替实体电极进行加工的方法,通过设计电极匀速进给、抬刀和摇动等实验,得出了适用于网状电极的稳定加工方法,即采用电极抬刀加摇动同时结合外部冲液的方法。在此基础上,研究了摇动半径与加工表面粗糙度的关系,即最佳摇动半径为所使用网状电极孔径的一半。之后进行了大面积实验和曲面电极加工实验,结果表明,配合以适当的条件和工艺,网状电极能够用来进行大面积和曲面加工。

本文实验中网状电极电解加工深度普遍不大,基本为2mm~3mm,此深度对于大部分实际应用场合已经足够。因为在电解加工型面之前,一般会进行粗加工,只留有2mm以内的加工余量,所以尽管本文提出的网状电极加工方法深度不大,但仍然能够满足实际应用。如需加工更大深度,可以考虑将电极做成封闭型,而非本实验采用的开放式电极,从电极内部进行冲液,可以进一步改善冲液的均匀性,增加加工深度,改善加工效果。

[1] Westley J A, Atkinson J, Duff i eld A.Generic aspects of tool design electrochemical machining[J].Journal of Materials Processing Technology,2004,149(1):348-392.

[2] 钱密,徐家文.数控展成电解加工的阴极结构及流畅研究[J].航空精密制造技术,2003(2):14-18.

[3] 徐成,王津,等.基于抬刀和外部冲液的高温镍基合金电解加工实验研究[J].电加工与模具,2014(4):28-32.

[4] 万能,杜珂,等.叶片类复杂型面电解加工的等几何数值分析方法研究[J].制造业自动化,2014,10.