PCBN车削灰口铸铁HT300表面粗糙度研究

石新华,周 伟,窦毅杰

(上海三菱电梯有限公司,上海 200245)

0 引言

加工表面粗糙度对产品的质量、使用性能和可靠性均有重大影响。一些传动部件的制动零件表面质量要求很高,可达Rz6.3μm,部分区域甚至达到Rz1.0~2.0μm。这类零件常见材料为珠光体灰口铸铁HT300,是典型的脆性材料,脆性材料车削过程中形成崩碎切屑,切削过程中切削力集中于切削刃附近很小的区域内,前刀面与切屑接触长度很小,作用在刃口的局部压力大,形成一定的切削冲击性;同时石墨易从灰口铸铁表面脱落而形成凹痕,因此,相对而言,车削灰口铸铁切削稳定性较车削结构钢差,更难以获得理想的表面粗糙度。目前,高品质传动部件制动面部位最终工序基本上以磨削为主,加工效率低下。因此,对HT300车削表面粗糙度的研究具有重要的意义。

近年来,国内外对立方碳化硼(PCBN)刀具的切削性能及应用进行了大量研究[1~5],除了热点的硬车削之外,PCBN刀具在高牌号的灰口铸铁高速切削中也有着出色的表现,刀具寿命远超过硬质合金,表面质量良好。

本文基于表面粗糙度理论,利用不同的PCBN刀片对HT300进行大量的切削试验,研究PCBN中CBN含量、倒棱和晶粒度等因素对HT300车削表面粗糙度的影响,为铸铁零件以车代磨工艺提供理论和试验参考。

1 表面粗糙度理论

表面粗糙度是指加工表面所具有的较小间距和微小峰谷的微观几何形状的尺寸特征。在新国标GB/T 3505-2000中主要以Ra和Rz表示,如图1所示。

1)Ra

Ra为表面轮廓算术平均偏差,是指在取样长度lr内

图1 表面粗糙度

纵坐标的算术平均值,Ra是最常见的表面粗糙的表征,其离散形式的表达式近似为:

其中,Zi为图1中轮廓线上各点的Z向数值,n为取样长度轮廓内的取样个数。以连续形式表达,则为:

其中,f(x)即取样轮廓中纵坐标与横坐标的关系函数。

2)Rz

Rz为轮廓最大高度,是指在取样长度内,轮廓最大峰值Rp和最大谷值Rv之间的高度之和,其表达式为:

车削过程中形成的理论表面是以每转进给量f为波长的周期性螺旋轮廓表面,如图2所示。

图2 车削时的理论表面残留高度

最大残留高度理论上反映的就是Rz,可以表示为:

其中,r为刀尖圆弧半径,f为每转进给量。对上式微分计算,有:

切削残留平均高度Rmean一定程度上决定了Ra的大小,可以描述为:

综上,可以得到:表面粗糙度Ra与残留平均高度Rmean有着直接的关系,Ra可以表达为[6]:

上式推导基于f<2r,如此式(11)中β才具有真正意义,切削时的每转进给量f比刀尖直径小,这也与实际加工相符。

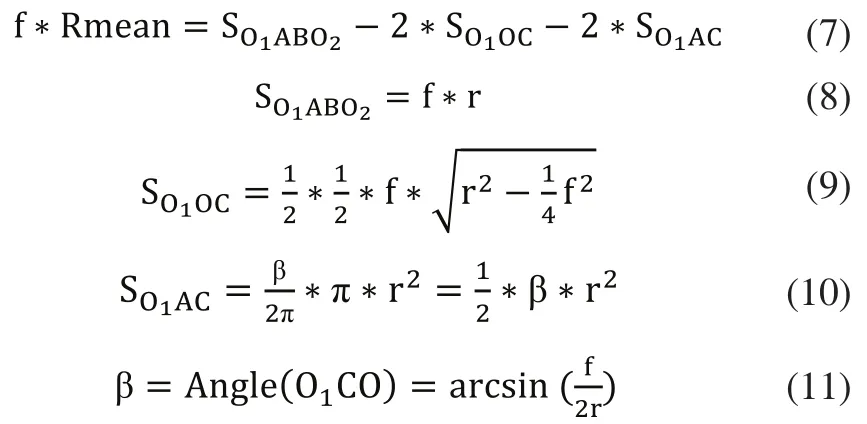

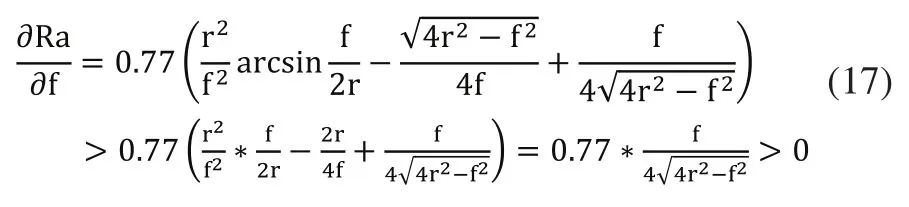

对式(12)进行偏微分运算,可以得到:

当0

在计算时,略去表面粗糙度的高阶分量,可以近似得到[7,8]:

从而,可知:

综上所述,表面粗糙度与刀尖圆弧半径及每转进给量有着直接的关系,在实际常见进给速度下(f<2r),理论表面粗糙度与刀尖圆弧半径成反比,而与进给速度成正比。同时,理论表面粗糙度Rz与Ra有着近似的线性关系,两者之比约3.897。

2 试验建立

实际加工中,增大刀尖圆弧半径使得刀尖与工件接触面积增大,切削力增大,造成振动趋势增大,反而不利于获得更好的表面质量;同样,过低的进给速度,一方面对机床设备的进给机构精度提出了更高的要求,另一方面长时间的摩擦接触也加剧了刀具负担。

因此,实际切削加工中,无限度的增大刀尖圆弧和降低进给速度,并不是降低表面粗糙度的理想策略,而是要从多方面的耦合因素进行考虑。

对于PCBN刀片而言,刀尖圆弧、CBN成分、涂层、倒棱及晶粒度等多方面均能对表面粗糙度的获得产生影响。

切削试验在一台EMCO双主轴数控车削中心进行,测量仪器选用Mitutoyo SJ210粗糙度仪,试验选取了多种PCBN刀片,对PCBN刀片车削HT300的切削性能及如何获得理想的表面粗糙度进行了大量试验研究,主要切削条件如表1所示。

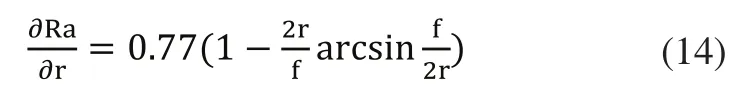

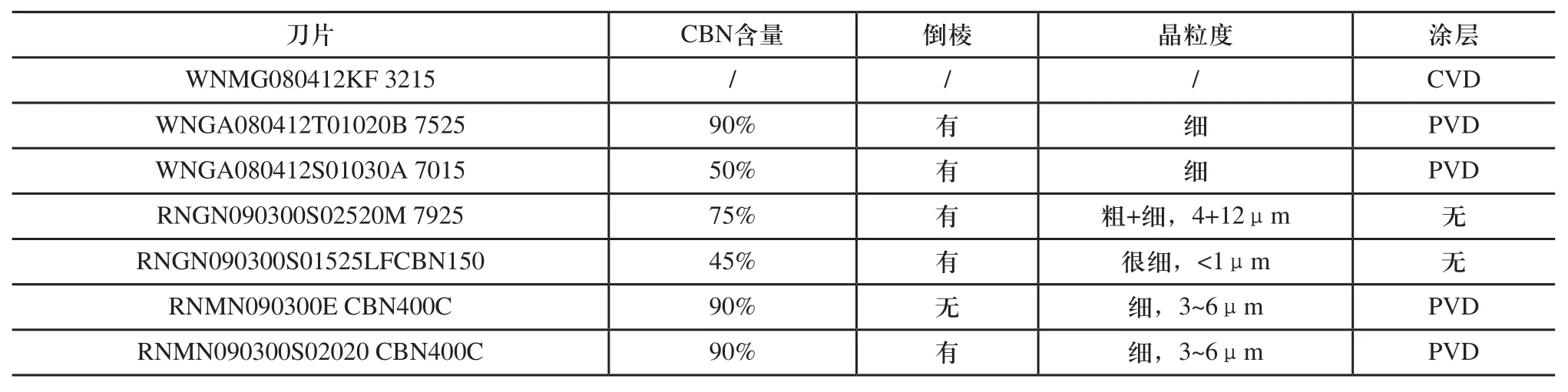

试验刀片的特性如表2所示。

表1 切削条件

表2 试验刀片特性

3 结果与讨论

3.1 PCBN刀片车削HT300表面粗糙度

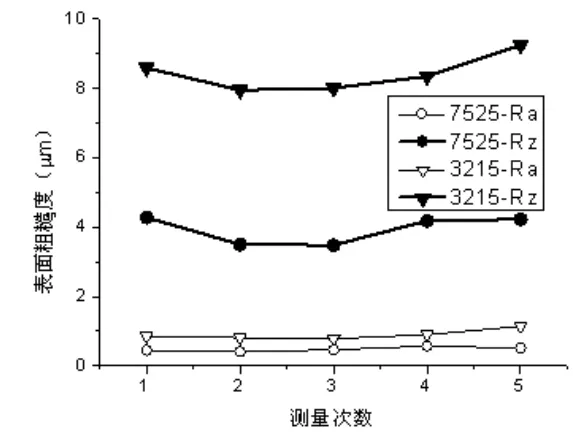

3215是SANDVIK典型用于车削灰口铸铁的硬质合金刀片,通过切削试验对硬质合金材质3215和PCBN材质7525进行分析比较,两者获得的表面粗糙度能力如图3所示。

图3 PCBN材质与硬质合金材质车削HT300表面粗糙度对比

试验刀片刀尖圆弧相同,进给速度和切削深度相同,PCBN材质7525使用了较高的切削速度500m/min,而3215材质使用了200m/min的切削速度。从结果可知,常规硬质合金刀片车削HT300时,理想的Ra在0.8~1.0μ m,Rz在7~9μ m,而使用PCBN刀片,表面粗糙度可达Ra0.4~0.6μ m,Rz4~5μ m。

3.2 CBN含量对表面粗糙度的影响

7015材质CBN含量仅50%,而7525材质CBN含量达90%,为获得更加理想的表面质量,进给速度降低到0.05mm/rev,同时使用较高的切削速度700m/min,两刀片各车削5次,结果如图4所示。

图4 CBN含量对表面粗糙度的影响

7525和7015在相同的切削条件下,新刀片车削时,两者获得表面质量的能力相当,然后,随着切削次数的增加,7015材质车削表面粗糙度明显上升,而7525材质依旧保持相对稳定,试验后从刀具磨损情况可以明显看出,CBN含量低的7015材质在高速低进给下刀具磨损明显比7525严重,造成表面粗糙度上升。

3.3 大直径圆形PCBN刀片车削性能分析

从表面粗糙度理论可知,要降低表面粗糙度,需要增大刀尖圆弧半径,同时减小每转进给量,然而,大圆弧引起的大切削力容易造成切削振动,而过低的进给对机床进给机构和刀具耐磨性均提出了更高的要求,为控制这些矛盾,在使用大直径刀片时,切削试验采取了高速切削技术,高的切削速度使得切削力下降,避免了切削振动的产生,极低的每转进给在高速下依旧可以保证稳定的每分钟进给行进,同时PCBN材质的良好高温红硬性又保证刀具高速切削中的稳定性。

试验刀片为RNGN090300S02520M 7925,刀片直径为9mm,切削速度为750m/min,切削深度为0.15mm,进给速度为0.06mm/rev,试验结果如图5所示。可以看出,在高速低进给下对大直径圆弧PCBN刀片进行车削试验,表面粗糙度可达Ra0.3~0.4μ m,Rz2.5~4μ m。

图5 大直径PCBN刀片车削表面粗糙度

3.4 倒棱对表面粗糙度的影响

试验使用R N M N 0 9 0 3 0 0 E C B N 4 0 0 C和RNMN090300S02020 CBN400C两款刀片进行试验,刀片所用材质及刀片形状完全一致,两者仅存在倒棱上的区别。结果如图6所示。

图6 PCBN刀片倒棱对表面粗糙度的影响

从图6可知,虽然两者试验结果互有交叉,但是相比有倒棱的刀片,无倒棱PCBN刀片更容易获得理想的表面粗糙度。

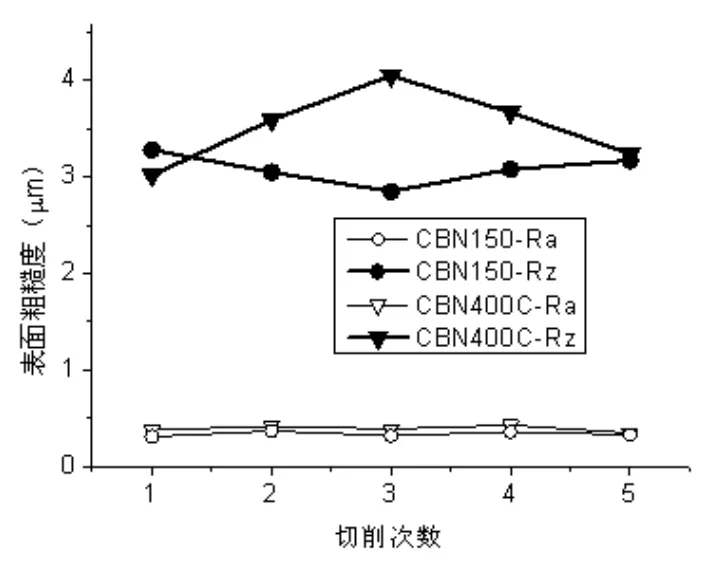

3.5 晶粒度对表面粗糙度的影响

CBN晶粒度的大小不仅影响PCBN的烧结质量,而且对切削表面质量也会产生影响,试验选取不同粒度大小的CBN150材质和CBN400C材质,结果如图7所示。图7可以看出,具有微细晶粒度的CBN150材质更易于获得理想的表面粗糙度。

图7 CBN晶粒度对表面粗糙度的影响

3.6 Ra与Rz的关系

对WNGA080412T01020B 7525刀片车削出的表面粗糙度分析,Rz与Ra得关系如图8所示。可以看出,车削HT300时,Rz与Ra的比值并不是理论的3.897附近,而在8~10左右,究其原因,一方面与脆性材料的组织结构有关,另一方面与车削时崩碎切屑对刀具的断续冲击造成的切削不平稳性有关。

4 结论

本文对PCBN车削灰铸铁HT300表面粗糙度进行了理论和试验研究,主要结论有:

1)相比硬质合金刀片,PCBN刀片更容易获得理想的表面粗糙度;

图8 车削HT300时Rz与Ra的关系

2)CBN含量高的PCBN材质在高速切削下耐磨性比CBN含量低的PCBN材质更好,获得稳定的表面粗糙度的能力更强;

3)大直径圆弧刀片在高速低进给下可以获得一个稳定的切削工况,车削时表面粗糙度可达Ra0.3~0.4μ m,Rz2.5~4μ m;

4)相比有倒棱的PCBN刀片,无倒棱的PCBN刀片更容易获得理想的表面粗糙度;

5)晶粒度更加微细的PCBN材质车削出的表面粗糙度更低;

6)车削HT300时,Rz与Ra的比值并非理论的3.897附近,而在8~10左右,因此当对零件表面轮廓误差要求严格时,控制Rz比控制Ra更有实际意义。

[1] 刘献礼,陈波,严复钢,等.PCBN刀具的选择与使用[J].机械工艺师,1998.10:14-16.

[2] R.T. Coelho,E.G.Ng,M.A Elbestawi. Tool wear when turning hardened AISI 4340 with coated PCBN tools using finishing cutting conditions. International Journal of Machine Tools &Manufacture 47 (2007) ,263-272.

[3] 朱从容,王魄.整体PCBN刀片高速切削灰铸铁的研究[J].现代制造工程,2002,45(5):56-58.

[4] W.Y. Chen. Cutting forces and surface finish when machining medium hardness steel using CBN tools.International Journal of Machine Tools & Manufacture 40 (2000):455-466.

[5] G. Bartarya,S.K. Choudhury. State of the art in hard turning.International Journal of Machine Tools & Manufacture 53(2012):1-14.

[6] J.E. Stahla, F. Schltheiss, S. Hagglund. Analytical and Experimental Determination of the Ra Surface Roughness during Turning. Procedia Engineering 19 (2011):349-356.

[7] G. Boothroyd,W.A.Knight. Fundamentals of Machining and Machine Tools[M].New York:Marcel Dekker,1989.

[8] W. Grzesik.A revised model for predicting surface roughness in Turning. Wear 194 (1996):143-148.