基于数字化加工的柔性花盘的研究及应用

马英霞 钱立民

(庆安集团有限公司,陕西西安 710077)

基于数字化加工的柔性花盘的研究及应用

马英霞钱立民

(庆安集团有限公司,陕西西安710077)

本文着重解决普通车床夹具与数控车床液压卡盘的柔性连接。设计了一种柔性花盘,以液压卡盘上常用的软爪作介质,将使用法兰盘或莫氏锥度为连接方式的普通车床夹具过渡到这种花盘上,在数控车床上实现柔性连接,方便、实用;并为数控车床夹具的设计和制造提供了标准化的连接窗口,最大限度地降低了车床夹具的成本。

液压卡盘柔性连接花盘通用性经济性

随着数字化制造技术的发展,数控设备逐渐代替了普通设备,同时在普通车床上加工零件的专用夹具也被适合在数控车床上加工这些零件设计的新专用夹具代替,但这些新夹具只适合一台或同型号的数控车床使用,无通用性。于是存在大量的普通车床夹具被闲置,又需花费大量的人力、时间、财力去设计制造新的车床夹具。

1 车床夹具的使用现状

目前,主要采用以下几种方式或方法来解决车床夹具的使用问题。

1.1用反三爪夹持大夹具体

将夹具上的法兰盘卸掉,用反三爪夹持找正环两边的较短的圆柱体。如图1上箭头所示的两段圆柱体。

因反三爪的长度限制,一般情况下只能夹持靠基准端面一边的短圆柱。夹具较大,夹持的圆柱体太短,主轴转起来很危险,在切削抗力的作用下容易发生安全事故。

1.2用正三爪夹持小夹具

这种装夹方法与上述大夹具的装夹方法几乎相同,用正三爪替代反三爪。

图1 某车床夹具

图2 莫氏锥柄夹具

图3 直柄夹具

图4 老式花盘

图5简易数控车床

图6 专用车床夹具

图7 某前壳体零件的加工工序图

图8 花盘结构示意图

图9 软爪工程图

制造的夹具大多如图2、图3所示。若没有图2所示的圆柱面供三爪夹持,需在莫氏锥柄上车出一段圆柱体,供三爪夹持使用,如图3。

这种小夹具找正不容易。随着使用次数的增加,夹伤痕迹会越来越多,夹具的使用性能将会越来越差。

1.3采用老式花盘连接夹具

要将老式花盘装到数控车床的主轴上,需要做一套辅助装置,或者是对该花盘的背面进行加工,使其与主轴实现连接。问题是这套装置只能在这台设备上或同品牌的设备使用,没有互换性,如图4所示。

另外,这种花盘没有定心装置,缺少重力支撑点,夹具体用螺钉连接到花盘上后,旋转中心没有参照物可供参考,开始找正费时费力,且还有安全隐患。

1.4专用车床配专用夹具

图5所示是一台简易数控车床,因其主轴的外接口与CA6140型车床完全一致,曾经很受欢迎。但目前,我厂只拥有一台这样的设备。图6所示的货架上的夹具都是为这台车床制作的专用夹具,别的设备无法使用。

这台设备有两大缺陷:一是刀位较少,只有四个,很难在一次装夹中完成较多尺寸内容的加工;二是该机床是手动变速,无法使用G96进行恒线速度的车削,加工出来的零件端面质量较差。

1.5夹具搁置,用加工中心代替车床

加工中心的功能比较强大,在许多时候都能完成数控车床的加工内容。但从生产效率上看,数控车床在许多情况下优于加工中心。比如,某壳体零件上有一段50mm长,规格为M30x2-6h的外螺纹,其外圆的加工余量为4mm。在数控车床上加工,车外圆,切退刀槽,车螺纹,再用外圆刀和螺纹刀对螺纹毛刺进行清理和修光,大约需要5分钟时间。在加工中心进行加工,需要35分钟左右,再加上钳工5分钟的去毛刺时间,实际的加工时间应为40分钟。5分钟与40分钟的差异,也就是这个零件在数控车床与加工中心的差异。

抛开效率不说,有些零件的加工内容,加工中心很难替代数控车床,或根本替代不了。

图7所示的某前壳体零件,若是采用铣削加工,∮47.6的孔只能采用直径小于5mm、长度大于60mm的铣刀进行加工,这样刀具的强度很差;加工78°30′和45°的型面需订购专用刀具,因为接触面积较大,振动和让刀现象在所难免。在尺寸、精度、表面光洁度等方面,铣削加工的质量要比车削加工低很多。

2 花盘的设计

2.1花盘的结构设计

(1)设计思路。车床夹具,主要采用法兰盘或莫氏锥柄与车床主轴连接,为了使车床夹具重新使用,故花盘的结构需考虑与法兰盘或莫氏锥柄的连接,对于小型夹具使用孔定位连接,对大型夹具使用止口定位连接。因此花盘定位孔的尺寸根据车床夹具使用的最小莫氏锥柄大端直径设计,花盘定位止口的尺寸根据车床夹具法兰盘内孔的尺寸大小设计。

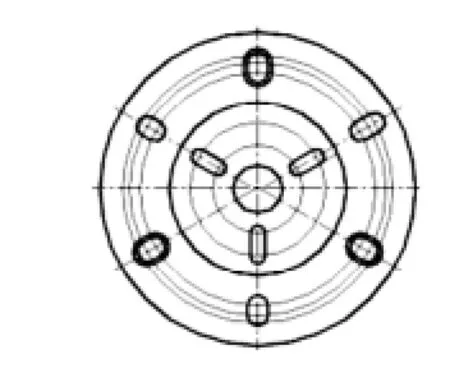

(2)整体结构。根据上述设计理念,将花盘设计成如图8所示结构。

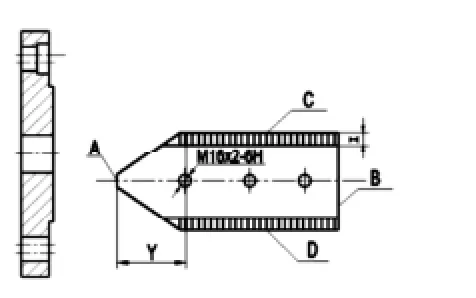

(3)软爪的设计。简便的方法是将普通软爪进行改制,增加螺纹连接,如上图9所示。

2.2花盘材料的选择

花盘所用的材料,以使用性能优良、韧性和强度高,且经济实用为原则。