滑动轴承优化设计的自动化系统研究

韩泽光,吴 琼,郝瑞琴,张 磊,程晶晶,郝 婷(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

滑动轴承优化设计的自动化系统研究

韩泽光,吴琼,郝瑞琴,张磊,程晶晶,郝婷

(沈阳建筑大学 机械工程学院,辽宁 沈阳110168)

提出滑动轴承优化设计的数学模型,利用Matlab可视化设计工具GUI研制了滑动轴承优化设计的自动化分析仿真系统,实现了滑动轴承的智能优化设计,为滑动轴承设计提供了一种有效的支撑手段。

滑动轴承;优化设计;智能计算;Matlab

0 引言

滑动轴承因其结构简单,承载能力高,耐用性强,阻尼作用稳定等优点,广泛应用在内燃机的转动部分和滑动部分[1,2]。随着发动机性能的不断提高,对内燃机用滑动轴承的性能要求也越来越高,因此用优化设计提高其性能成为有效手段之一。目前,滑动轴承的优化设计方法有单目标优化和多目标优化两种形式,优化模型程序是人工完成编写,并结合相应的优化应用软件完成优化计算过程[3,4],不仅效率低下,且未将两种优化方法集成在一起,不能供设计师根据实际要求灵活选择,使用不便。基于此,本文提出了滑动轴承优化设计单目标优化和多目标集成优化数学模型,依托Matlab软件中的GUI研制了滑动轴承优化设计的自动化系统,设计师只需简单输入轴承参数,系统自动完成两种优化数学模型建立,既可以进行单目标优化,又可以进行多目标优化,实现滑动轴承优化设计的智能化,提高了设计效率和设计水平。

1 系统的设计思想

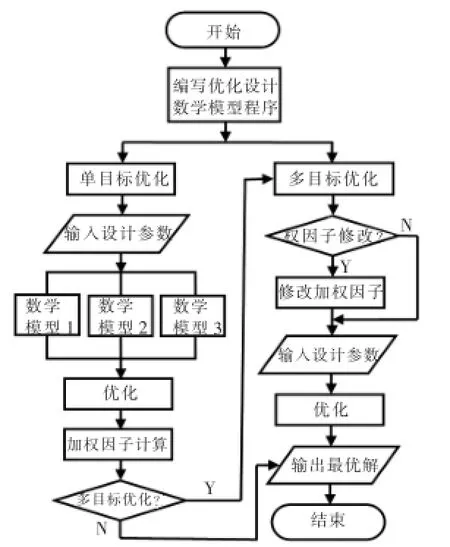

滑动轴承优化的自动化系统应具备界面简单、使用方便快捷的特点,为此,需完成如下具体步骤:①制作用户界面;②建立滑动轴承单目标优化设计和多目标优化设计的数学模型,并将这些模型编写为目标函数程序和约束条件程序。单目标优化的目标函数有三个,多目标优化的目标函数是三个单目标函数加权处理后形成的,几种优化模型共用一个约束条件程序;③目标函数的加权因子可以单独输入,也可由单目标优化后根据目标函数值自动生成。根据上述思想建立的滑动轴承优化设计自动化系统设计的主要流程如图1所示。

图1 设计计算流程图Fig.1 The flow chart of design and calculation

2 自动化系统的设计

2.1图形对象的确定

Matlab图形界面提供有静态文本框 (Static Text)、可编辑文本框(Edit Text)、命令按钮(Push Button)、面板对象(panel)等控件[5]。控件区域框用于对控件区域进行标识;静态文本框用于标题、参数及单位的说明;可编辑文本框用于接收输入的数据及显示输出结果;命令按钮用于执行某种预定的功能或操作;弹出框用于提供多个可供选择的选项,只能选择其中一项。

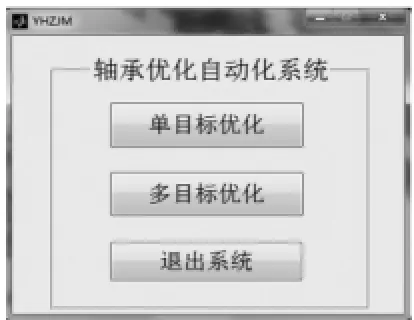

图2 优化系统主界面Fig.2 The main interface of optimum system

2.2界面窗口设计

(1)控件布局方法。打开Matlab软件,在 “Command Window”窗口上输入 “guide”,在弹出的GUI界面的控件选择区将需要的控件拖拽到相应的位置。点击对齐工具,排列控件的位置,使控件大小、位置更加协调。

(2)控件属性设置。双击控件,在弹出的属性列表中修改图形对象的各个属性。

主界面控件属性设置。分析系统要实现的功能,确定主界面控件为单目标优化、多目标优化、退出系统按钮,布局如图2所示。双击panel控件,在弹出的属性列表中修改 Title属性来修改控件标题为 “轴承优化自动化系统”;修改TitlePosition属性为 centertop,使标题处于整个panel控件的上部中间位置;修改FontSize属性来修改标题字体大小。双击Push Button按钮控件,在弹出的属性列表中修改String属性来修改控件标题,如“单目标优化”;修改FontSize属性来修改标题字体大小。其它按钮控件设置方法类似。修改完之后,点击保存,自动生成该界面的M文件,修改文件名为“YHZJM.m”。

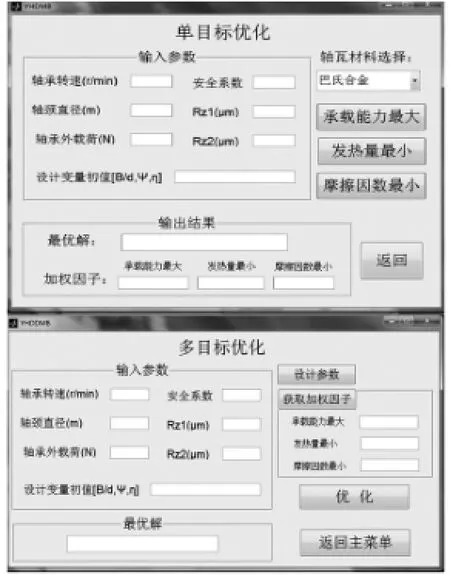

子界面控件属性设置。本系统有两个子界面,即单目标优化界面和多目标优化界面。子界面窗口如图3所示,包括交互输入轴承转速、轴承外载荷、轴颈直径、轴颈和轴瓦表面粗糙度、安全系数和设计变量初值等设计要求,显示设计结果(最优解和加权因子),每一内容用静态文本框和可编辑文本框控件表示;选择优化目标,优化目标设计为按钮控件。

子界面中panel控件和Push Button控件属性的修改均与主界面相同。双击Static Text控件,修改 String属性设置控件标题,如 “轴承转速(r/min)”;修改HorizontalAlignment为left,使标题处于控件的左边位置;修改FontSize属性来修改标题字体大小。双击Edit Text控件,修改String属性为 “”;HorizontalAlignment属性默认为center;修 改 Font-Size属性来修改输入数值的字体大小。其它Static Text控件和 Edit Text控件的属性修改与上述相同。双击 Pop-up Menu控件,修改String属性为 “巴士合金、铜合金、铝合金、铸铁、陶瓷金属、塑料、橡胶、碳-石墨”,供后续轴瓦材料选择;修改FontSize属性来修改标题字体大小。在主界面的YHZJM.m文件中的pushbutton_Callback命令行下输入 “figure(‘子界面名’)”,如 pushbutton1_Callback命 令 行 下 输 入“figure(‘YHDMB’)”来实现对 “单目标函数”子界面的回调。

图3 各优化界面Fig.3 The optimum interfaces

2.3 系统优化程序设计

当系统的界面设计完成后,即可进行优化程序设计,所有程序都需在图形对象的Callback下编程,使各个图形对象响应系统要求。

(1)优化命令按钮程序代码。各优化命令按钮需实现的功能为:输入已知参数值,点击相应的优化命令按钮,输出滑动轴承参数优化的最优解。

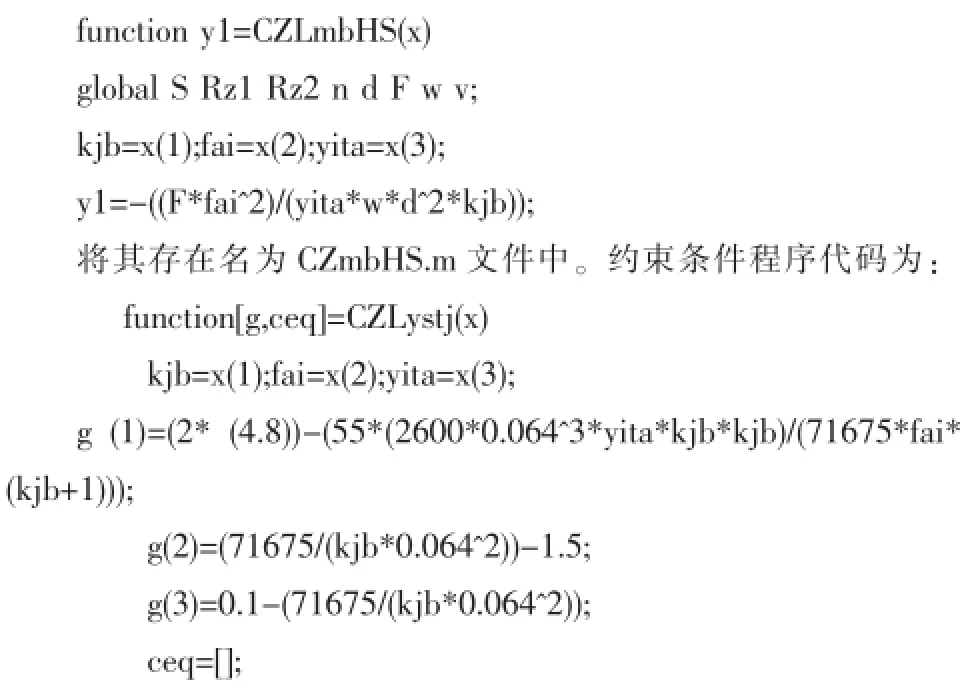

优化模型求解使用Matlab优化工具箱中的Fmincon函数[6]。按Fmincon函数使用格式编辑优化程序代码,并保存在相应的M文件中。例如承载能力最大的目标函数程序代码为:

将其存在名为CZLystj.m文件中。承载能力最大数学模型程序代码为:[x,f]=fmincon('CZLmbHS',x0,[],[],[],[],[0.3 0.0002 0.02],[1.5 0.001 0.065],'CZLystj')

将其存在名为GZJG.m文件中。

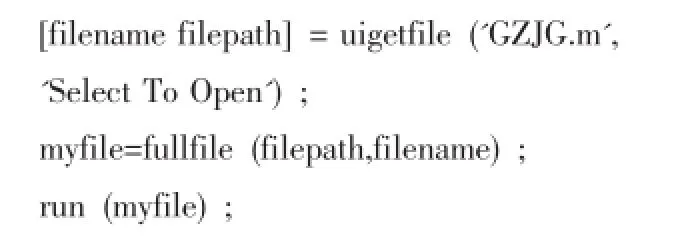

“承载能力最大”命令按钮的tag值为pushbutton2,那么实现优化只需在子界面 “单目标优化”的M文件(YHDMB.m)中 “承载能力最大”命令按钮的pushbutton2_Callback下调用M文件,调用格式为:

(2)可编辑文本框数据的获取和显示。运用get函数获取可编辑文本框中的数值,get函数得到的是字符串,需经str2num('String')转换成数值。如将轴承直径 (控件edit3)转化为数值并赋值给直径变量的代码为:d= str2num(get(handles.edit3,'String'))。

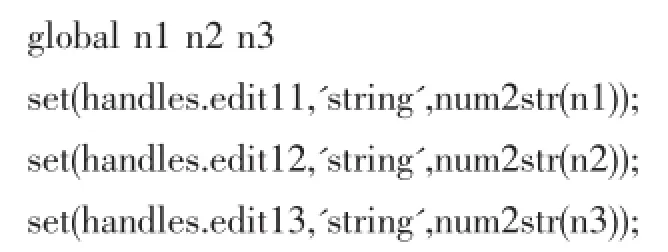

运用set函数将计算结果显示在可编辑文本框中,计算结果为数值,需转换成字符串。如将第一个加权因子n1显示在tag值为edit11文本框中,代码为:

set(handles.edit11,'string',num2str(n1)。

(3)“获取加权因子”、“设计参数”命令按钮程序代码。系统要实现点击 “获取加权因子”按钮 (tag值为pushbutton9)后,在 “单目标优化界面”中计算得到的加权因子值自动显示在tag值为edit11、edit12、edit13的文本框中,同时将加权因子值传递给多目标优化界面代码。由于在不同界面间相互传递数据,因此需要定义全局变量,类型为global,在 “多目标优化”界面的M文件中的pushbutton9_Callback下编写程序代码:

“设计参数”命令按钮要实现的功能与 “获取加权因子”命令按钮相同,即点击 “设计参数”,可以将单目标优化界面中输入的设计参数显示在相应的文本框中,并将其传递给多目标优化界面代码,则编写程序代码方法与 “获取加权因子”命令按钮相同。

(4)清除可编辑文本框数据。如清空tag值edit1文本框,代码为:

若某一子界面任务完成,需切换到另一界面,点击“返回主菜单”按钮即可,对应的回调函数为:figure(‘主界面名’)。若运算完成,可以点击主界面中的 “退出”按钮,将系统关闭,命令代码为:close。

3 实例

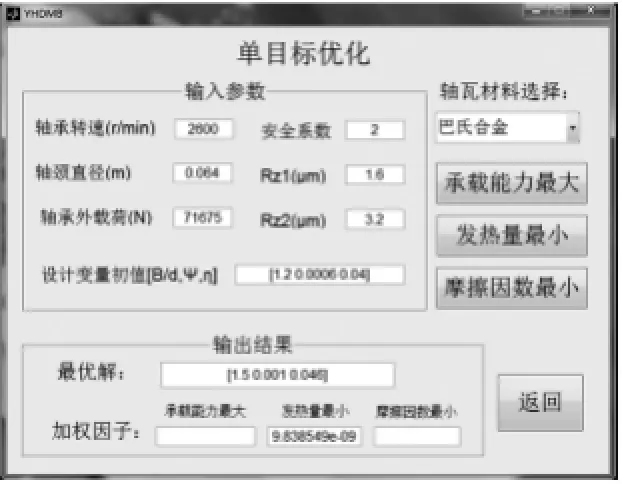

以某柴油机1号连杆处所用滑动轴承为例验证本系统。轴瓦材料选择巴氏合金,设计条件为连杆轴承外载荷为71675N,转速2600r/min、轴颈直径 64mm、宽径比 B/d范围 0.3~1.5、轴承相对间隙 Ψ范围 0.0002~0.001、润滑油粘度η范围0.02~0.065Pa·s,优化设计变量的初始值 [1.2 0.0006 0.04]。将这些参数输入到图3界面中,点击 “发热量最小”按钮,优化结果如图4所示。承载能力最大及摩擦因数最小优化使用方法类似。

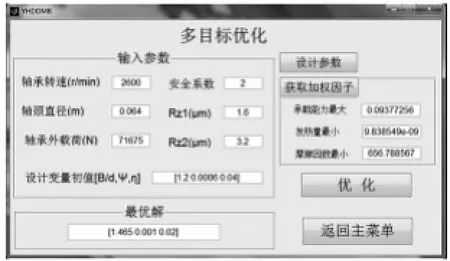

点击图3的 “优化”按钮,相应的多目标优化结果如图5所示。

图4 发热量最小优化结果界面Fig.4 The optimum interface of minimum calorific value

图5 多目标优化结果界面Fig.5 The interface of multi-objective optimization results

4 结论

(1)应用Matlab研制了滑动轴承优化设计的自动化系统,实现了滑动轴承主要设计参数的优化计算和适时显示,便于设计师全程可视化监控滑动轴承的优化过程和结果,提高了设计效率和设计水平。

(2)利用该系统对滑动轴承进行优化,得到与文献[3,4]相同的优化设计变量值,说明本系统稳定、可靠,可以作为滑动轴承设计的有效支撑。

(3)系统界面友好,使用方便,是一种高效率的滑动轴承设计工具。

[1]Bearing.Columbia Electronic Encyclopedia,6Th Edition[serial on the Internet].(2013,Dec),[cited May 28,2015];1.Available from:Academic Search Premier,2013,11.

[2]刘文清.轴承在发动机中的应用[J].内燃机,1986,4.

[3]张屹,郑小东,万兴余,等.基于差分元胞多目标遗传算法的动压滑动轴承优化设计[J].机械传动,2014,9.

[4]薛铜龙,王国文.滑动轴承多目标优化设计方法[J].煤矿机电,2008,5.

[5]李宝方,邢玉清.基于MATLAB GUI的数字图像处理仿真系统设计[J].计算机与数字工程,2014,11.

[6]周智峰,张明,周海青.基于MATLAB的最优化问题求解通用程序的实现[J].机械传动,2004,6.

The Automatic System Research of Optimization Design of Sliding Bearing

HAN Ze-Guang,WU Qiong,HAO Rui-Qin,ZHANG Lei,CHENG Jing-Jing,HAO Tin

(College of Mechanical Engineering,Shenyang Jianzhu University,Shenyang Liaoning 110168,China)

The mathematical model for optimizing the design of sliding bearing is proposed,and its automated analysis simulation system has also been developed for optimum design using GUI which is visual design tool of Matlab.Thus,the intelligent optimization design of sliding bearing can be easily implemented.The above-mentioned methods are one of effective means of sliding bearing design.

sliding bearing;optimization design;intelligent computing;Matlab

TB47

Adoi:10.3969/j.issn.1002-6673.2015.05.030

1002-6673(2015)05-080-03

2015-06-11

国家自然科学基金资助项目(51105258);沈阳建筑大学学科提升计划(xkts2015-13)

韩泽光(1967-),男,教授,博士。主要从事工程机械系统设计、智能设计与计算等方面的研究。