基于三维数字化技术的工艺流程再造研究

薛莲(机械科学研究总院 中机生产力促进中心,北京 100044)

基于三维数字化技术的工艺流程再造研究

薛莲

(机械科学研究总院 中机生产力促进中心,北京100044)

论文将三维数字化技术与流程再造相结合,描述和分析了现有工艺流程存在的问题,提出了可行的工艺流程再造方案和实施步骤,研究成果对指导企业科学地进行工艺流程再造,具有较强的现实意义。

三维数字化技术;业务流程再造;三维工艺

0 引言

随着全球经济一体化的加快和信息网络技术的迅猛发展,国外先进企业管理思想不断涌入,企业流程再造(BPR)作为近年来出现的新的管理理念和思想,为扩展我国企业的发展空间、提升核心竞争力提供了新的思路。由于市场需求变化的加快和三维数字化技术的发展,尤其是各种先进生产方式的兴起,使得企业必须适应快速变化的市场,以最小的运营成本产生最大的效益,才能在国际化竞争中立于不败之地。

工艺流程是制造型企业的主动脉,它对于保证公司的竞争力起到非常关键作用,适合的生产工艺流程能够提高企业的资源利用率和劳动生产率。在经营过程中,企业应适时地对生产工艺流程进行相应的再造来提高自己的竞争力,以求在激烈的市场竞争中立于不败之地。本文尝试通过对某一具体企业问题的解决来起到以点带面的效果。

1 工艺流程现状描述与分析

数字化工艺系统起源于计算机辅助工艺过程设计(CAPP),属于计算机集成制造系统(CMS)的核心部分,它借助制造数字化平台,通过识别产品加工特征,制定工艺路线,设计加工工序、加工参数,分配机床、刀具和工装等资源,生成 NC代码等方式将工艺方法和加工资源以数字化形式表现。数字化工艺流程贯穿制造企业的整个生产流程中。

工艺设计处于产品设计和加工制造的中间环节,它是生产技术准备工作的关键步骤。工艺设计工作不仅涉及到企业的生产类型、产品结构、工艺装备、生产技术水平等,甚至还要受到工艺人员实际经验和生产管理体制的制约,其中的任何一个因素发生变化,都可能导致工艺设计方案的变化。工程机械产品结构复杂、精度高、零部件繁多,具有品种多、批量小的生产特点,工艺设计直接影响到工程机械产品的研制周期。如何提升工艺设计工作的高效性,寻求一种新的设计思想和设计模式来实现 “短周期、高质量、低成本”的理想一直是制造行业的目标。

1.1现有流程描述

对于工程机械行业来讲,工艺过程是将产品从设计图纸或模型转换成实体功能性产品的过程,是连接设计与制造过程之间的桥梁,工艺工作的主要内容就是围绕如何制造产品展开的,共分为以下几个阶段:

(1)依据2D图纸提出工艺总方案。工艺总方案应该包含该产品的主要性能参数,涉及的专业 (机械加工、钣金加工、岸接、热处理、表面处理等),工艺分析及工作量的预估,专用工装的提出以及主要零组件的关键部分和解决方案等。

(2)按专业、零件特征或类型进行工艺分工。按照零件的加工方式(机械加工、钣金加工、爆接、热处理、表面处理等)对应的将各个零件分派到各专业生产车间或采购部门进行生产或者采购。

(3)计算材料定额。材料定额是指在一定的生产和技术条件下,生产单位或完成单位工作量所必须消耗材料的数量和质量标准。

(4)毛坯设计。按毛坯的材料(合金钢、铸钢、招合金等)和种类(铸件、锻件等)进行零件毛坯的设计。

(5)机械加工工艺设计与生产线的平衡。首先按照毛坯的形式,零件加工流程以及机床的加工范围等原则合理的规划出零件的加工路线。然后在每道工序中详细设计出本道工序中的加工内容、工序尺寸,定位方式、所需刀具、专用工装等等内容。最后基于标准作业时间计算各个工序大致所需时间,并对工艺路线和各工序的内容进行局部调整。

(6)工装设计。按照工序设计的定位要求、加工 (装配)内容以及装夹方式,设计出适合本道工序所需的专用工装。

(7)加工程序的编制。根据工序加工内容编制数控加工程序。

(8)零件检测。根据工序内容编制三坐标检测程序和在线检测程序。

(9)装配工艺设计与生产线的平衡。首先按照产品图纸要求以及装配关系,合理的设计出装配工艺路线,然后检查各个零部件在装配时的可操作性与可达性。最后基于标准作业时间计算各个工序大致所需时间,并对工艺路线和各工序的内容进行局部调整,最大限度优化瓶颈工序对生产造成的影响。

1.2流程分析

关键任务分析:根据以上对产品研发流程的研究及数字化工艺设计流程的描述分析发现,作为桥梁作用的工艺设计最大的问题在于仍采用传统的二维工艺模式,这种模式存在很多问题:

(1)现有工艺设计方法无法有效地利用设计模型中的信息,造成结构设计和工艺设计脱节。目前企业三维设计已较为普及,而工艺设计仍依据二维图纸生成二维的工艺过程卡和工序过程卡,无法有效地继承和利用产品三维模型中的相关信息,设计信息的获取及转换需依靠手工操作,数据的一致性和完整性得不到保证。

(2)现有工艺设计方法无法直观地表达中间过程信息,现场检验难度大。二维工艺无法体现加工中间过程信息,进行工艺审查时需要由审查者在图纸中获取待审图纸的特征信息,逐一进行人工审查,对于复杂的零部件,操作过程非常复杂、繁琐,检验难度大。

(3)产品的几何信息、公差、精度、表面粗糙度等集中在二维工程图纸中体现,而制造信息通过工艺过程卡、工序过程卡、操作指导书表达,造成工艺设计与产品制造脱节。当设计发生变更时,图纸和相关工艺信息载体则需要手工更改,并重新打印出图,不仅花费大量时间,而且极易出错,同时对现场工人的识图能力要求较高。

(4)现有的数控编程方法修改量大,效率低。在大规模的工程机械企业中数控加工设备占据很大比重,而目前采用以二维图纸为主要依据的数控编程方法,需要人工编制NC代码且需工人检查决策,工作量大,效率低,且数据正确性难以保证。

(5)工作流分析:现有的数字化工艺设计工作流是典型的串行模式,依托于设计发放的二维工程图,在CAPP系统中开展工艺设计、配套表及工艺卡片编制及流程签审等工作,再以纸质工艺卡片形式下发至生产单位,加上生产现场配套的操作说明、安全规程等纸质文件,最终指导生产人员加工制造的工艺体系。其核心还未跳出二维平面工艺设计的束缚,缺乏形象化的、三维空间化进行工艺设计的功能。

在整个产品设计制造的信息传递过程中,由于设计人员、工艺人员、生产人员不断进行着二维、三维的重构,造成了巨大的时间浪费和诸多的理解歧义;设计人员以三维方式完成产品设计,将其转化为二维图纸,作为合法文件发放给制造部门;工艺人员拿到二维图纸后,首先必须理解原始设计意图,将二维设计图纸在思维中还原为三维模型,再编制出指导生产作业的二维工艺指令,生产人员拿到二维工程指令之后,需再次将二维图纸及工艺指令还原为三维模型及三维工艺过程,以理解产品和工艺人员的设计意图,这个从设计到工艺再到生产的过程数据传递量大、周期长(如图1所示),极易出现由于设计、工艺及生产人员对于二维、三维信息理解不同而导致意图表达不清,甚至理解完全错误的危险。使工艺与制造、装配的三维虚拟仿真系统之间没有建立紧密的联系,更谈不上与设计的协同工作。

图1 产品描述信息传递与转化过程Fig.1 Product description information transfer and transformation process

2 流程再造方案设计

流程的范围主要是产品工艺流程再造。工艺流程所包含的关键路径有:工艺方案的确定→工艺路线→工艺规划及工装→工艺验证→试制工艺总结→编制工艺卡→工艺改进。

2.1流程设计总体架构

现代市场竞争的特点要求企业具有在短时间内快速确认客户需求后,以大批量生产的成本和速度,向客户提供个性化产品的能力。数字化工艺流程是规划产品制造方法、生产步骤,将产品的设计几何数据转换成有层次性的、有不同工艺顺序的工艺过程数据的过程。数字化工艺流程再造旨在打通从设计到制造过程的无纸化通道,理顺三维数字化生产体系,为数字化工厂建设提供经验。再造不仅仅是对数字化工艺局部流程的改进,还需在流程再造的同时,对工艺所涉及到的产品设计、工艺管理和支撑平台调整。数字化工艺流程再造分为三个部分,如图2所示,包括产品改进,流程改进和平台改进。其中,产品改进是基础,流程改进是核心,而平台改进则起到支撑的作用。

图2 流程再造架构模型Fig.2 Process reengineering architecture model

2.2再造后的流程

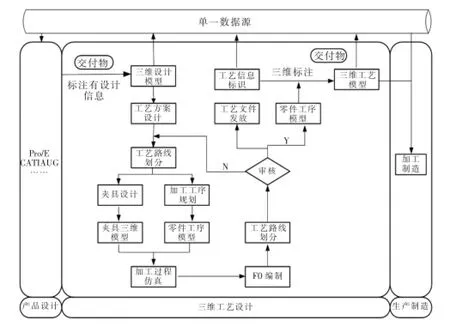

根据工艺流程再造方案制定再造后的新流程图,如图3所示。

工艺流程的改造,是通过三维数字化工艺来实现的。工艺人员从产品单一数据源中读取标注有设计信息的零件三维设计模型,进行工艺路线划分。在三维环境下,工艺人员完成对零件的工艺规划,建立零件的工序模型;工装人员确定加工过程所需要的工装数量及种类,同步开展工装设计,建立工装三维模型;在工艺仿真环节,对零件加工过程仿真,编写制造指令(Fabrication Order,FO)并进行工艺审核。审核通过之后,生成生产性工艺文件和零件的各道工序模型,接着对工艺文件内的工艺信息进行标识,并通过三维标注技术构建集成工艺信息的零件工序模型。最后,将零件工序模型下发到车间,将工艺信息直观地反映给工人,指导工人加工。

图3 三维工艺流程Fig.3 Three-dimensional technological process

3 再造流程的实施

对BPR方案的实施是一项系统工程,是一场大的组织变革。绝非一朝一夕之事,必须要按步骤有计划地进行。首先在集团公司进行全面试点,最终可推广到全公司,从而改变传统二维工艺流程,提高产品开发的成功率和效率,迅速抢占市场,为企业的发展赢得先机。以市场为导向,以顾客为中心的高效三维工艺流程也为企业的发展注入新的活力。建立集团标准件库、通用件库、材料库、设计知识库等设计关联工程数据库,这些数据库将在很大程度上提高设计效率。

目前新流程的成果在三家子公司试点应用,通过MBD三维标注软件、三维焊接装配工艺设计软件、三维焊接工艺发布软件和三维焊接工艺符号库的上线应用,使集团设计人员可以在三维环境下开展焊接装配工艺设计,并将焊接工艺发布到车间终端,取消二维工程图和工艺卡片,打通了焊接装配工艺数据链,显著提高设计水平和效率,工艺设计周期缩短10%。

通过本项目的全面实施,将改变原来三维转二维的研发模式,大幅减少工程图出图量,取消晒蓝图及其他管理环节,从而减少设计及管理成本,预估计降低10%研发管理成本。

4 结论

本文的研究结果可以有效减少工艺设计出错几率,提高工艺设计效率和准确度,将缩短企业工艺人员编制工艺过程的时间,避免更改频繁,从而缩短产品的研发周期。同时采用的三维工艺表达方式简单直观,工艺信息的可读性得到了显著的增强。增强企业的竞争力,从而达到快速响应市场的企业目标。

Research on Process Reengineering Based on 3D Digital Technology

XUE Lian

(China Academy of Mechanical Science&Technology China Productivity Center for Machinery,BeiJing 100044,China)

The BPR is combined with 3D digital technology in this paper,and it describes and analyzes the existing problems of process.A feasible technological process reengineering and implementation steps are proposed.The research results have stronger leading meaning.

3D digital technology;business process reengineering(BPR);3D process

TP391.7

Adoi:10.3969/j.issn.1002-6673.2015.05.028

1002-6673(2015)05-075-03

2015-06-03

薛莲(1985-),女。研究方向:企业产品设计信息化技术与开发。