核电厂弯管对泵入口流动影响及改进

曹德嘉

(上海核工程研究设计院,上海 200233)

核电厂弯管对泵入口流动影响及改进

曹德嘉

(上海核工程研究设计院,上海 200233)

文章运用Fluent软件中的RNG k-ε模型对核电厂弯管后的流场进行数值模拟,发现弯管后3倍径直管段内流速分布不均。为避免流速不均对离心泵的运行产生不利影响,使用两种导流弯管进行整流。对导流结果进行比较,表明弯管内设置导流板进行整流能较好地改善下游流体速度分布。

导流弯管;速度;数值模拟

弯管在核电厂设计中被广泛应用于改变流体的运动方向。弯管内流体流动方向的改变将造成壁面附近产生分离区和二次流[1-2]。流体流经弯管时,弯管内侧速度大、压力低,外侧速度小、压力高;进入直管段后弯管内侧的压力逐渐上升,外侧的压力逐渐下降。通过弯管后的流体需要通过很长的一段直管才能恢复稳定的流动状态[3]。而核电厂中的常用设备离心泵则要求入口流体的速度和压力分布均匀,以避免出现偏流和漩涡流使泵的运行效率降低。因此,国内外的各种标准和规范都对离心泵入口与上游弯管间的直管段长度给出了具体要求,国内的标准要求直管段长度为3倍管道内径[4];而国外标准更为严格,为5倍管道内径[5]。

在实际设计中,受制于厂房面积和设备布置,泵入口管道的布置设计常常无法满足上述要求。通常可采用导流弯管的措施改善弯管出口处的流体,降低弯管对泵入口的影响。本文基于实际工程案例,使用Fluent软件对弯管内和弯管下游流体的流动进行数值模拟,验证上述直管段要求的合理性;通过对两种常用的导流弯管方案进行数值模拟,为工程设计提供参考依据。

1 几何模型与网格划分

1.1几何模型

某核电厂离心泵入口管道选用不锈钢40S管道,内径D=202.74 mm;入口管道水平布置,设有2倍径弯管;弯管出口与泵入口间距离为1.5D。入口管段为水平布置且管道截面中心对称,因此管道简化为2D模型。

1.2控制方程和边界条件

模型中介质为水,属于不可压流体。由于为带有弯曲壁面的模型,因此选用RNG k-ε模型。管道入口流速根据泵的额定流量和管道内径确定为2.35 m/s;湍流定义采用湍流强度和水力半径方法,湍流强度为0.312 3,水力半径为圆管道内径202.74 mm;管道出口为压力出口,压力设为恒定值0.05 MPa;采用SIMPLE算法耦合求解压力和速度的耦合。

2 数值模拟计算结果

2.1弯管后直管段内流动模拟

弯管及其后直管段内的压力分布云图见图1,管道内速度分布云图见图2。流体在弯管内速度分布极不均匀。弯管内侧近管壁处速度最高,速度沿径向方向递减,外侧管壁处速度最低。流体经弯曲段过渡到出口直管段时,由于弯管段流体的惯性而流向外径弧面,造成流体层从内径至外径的分离从而引起出流速不均匀[6]。

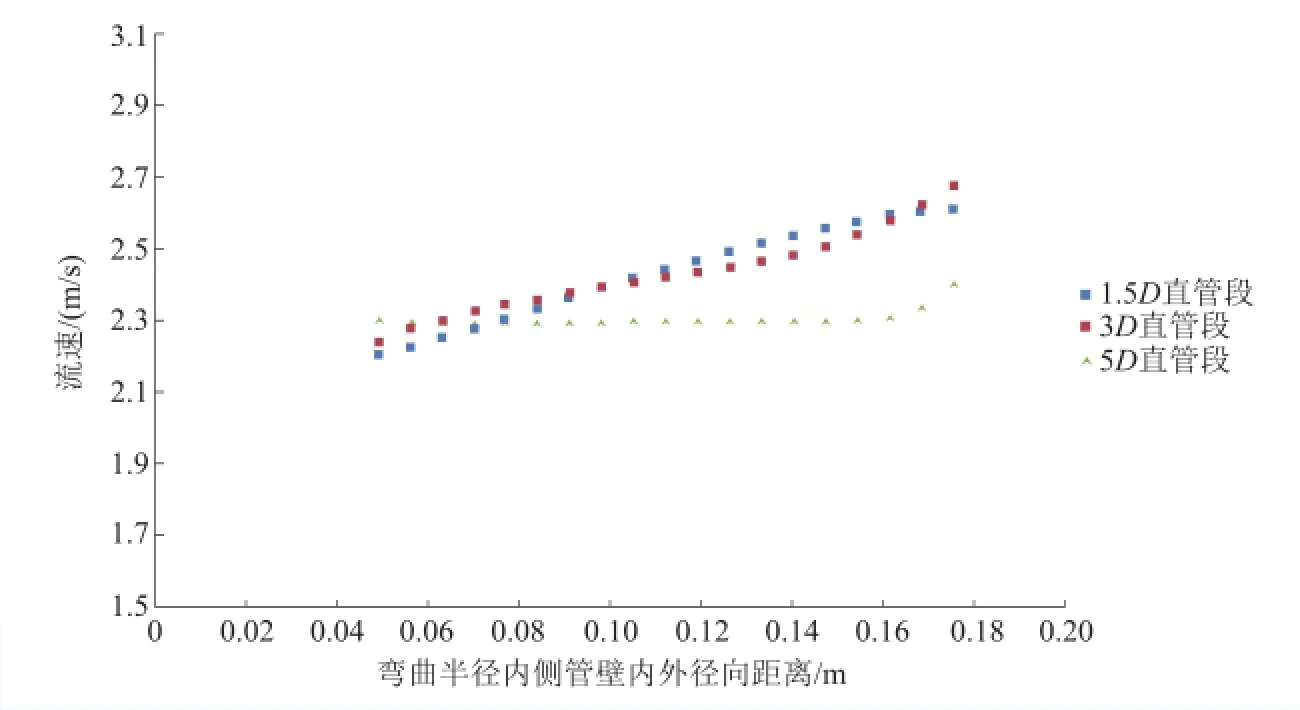

根据国内外标准推荐和实际工程案例,选取弯管出口后1.5D、3D和5D直管段截面,其从弯曲半径内侧向外沿径向速度分布见图3。图3表明,在1.5D和3D直管段截面处流速分布类似,均为弯曲半径内侧管壁速度低,外侧管壁速度高,速度沿半径增大近似线性上升,波动范围为1.8~2.7 m/s。在5D直管段截面处,除靠近管壁处的取样点外,其余取样点速度近似相等,速度在2.3 m/s处波动。

根据上述数据归纳可得:弯管出口后1.5D和3D直管段处由弯管导致的流速不均匀性依然存在;当直管段延长至5D时,流速均匀性较好,弯管的影响可忽略。

图1 管道内压力分布Fig.1 Contours of pressure

图2 管道内速度分布Fig.2 Contours of velocity

图3 弯管后不同长度直管段截面径向速度分布Fig.3 Velocity distribution at different straight pipe sections of bend

2.2导流弯管后直管段内流动模拟

在实际工程设计中,对于大口径管道5D直管段的要求往往无法满足,通常用导流弯管进行整流。有两种常用的导流弯管结构:1)弯管内设置不同弯曲半径的导流板以分割流道;2)在弯管外侧管壁和弯管出口处增加折流板,引导弯管外侧管壁处流体向管道中心处流动。以下对上述两种结构建立假想模型进行数值模拟。

方案1:在弯管内等距离设置2块导流板,将弯管内流道分割为3层。在相同边界条件下计算。其压力和速度分布云图见图4和图5,从图中可以发现由于弯管被导流板分成了3个独立的流道,单个流道内的速度分布与不设导流板的弯管一致,均为内侧速度高,外侧速度低,但速度差明显降低。选取弯管出口下游1.5D和3D直管段截面,其从弯曲半径内侧向外沿径向速度分布见图6。其中可以发现尽管导流板的存在造成了局部速度的波动,但波动范围不大,各点流速基本在2.2~2.5 m/s范围内变化,总体流速分布平稳。

图4 管道内压力分布Fig.4 Contours of pressure

方案2:弯管外侧管壁和弯管出口处设置折流板对管道进行导流,引导流体向内侧流动,抵消部分弯管产生的影响。其压力和速度分布云图见图7和图8。从图中可以发现弯管内侧折流板实际减少了流道面积;出口处的折流板减小了出口面积扩大了流速。选取弯管出口后1.5D和3D直管段截面,从弯曲半径内侧向外沿径向速度分布见图9。1.5D和3D直管段截面上速度沿径向距离变化趋势相同,均缓慢上升后至距内侧管壁150 mm处达到最大2.7 m/s后快速下降。造成该现象的原因主要是由于弯管出口处折流板的存在使靠近外管壁处的流场出现了低流速区。由于低流速区随直管段长度的增加而逐渐减弱,因此,3D直管段的变化趋势小于1.5D直管段。

图6 弯管后1.5D和3D直管段截面速度分布Fig.6 Velocity distribution at 1.5D and 3D straight tpipe sections of bend

图7 管道内压力分布Fig.7 Contours of pressure

图8 管道内速度分布Fig.8 Contours of velocity

3 3种工况的比较

图10和图11分别显示了普通弯管、导流弯管方案1和导流弯管方案2出口1.5D直管段和3D直管段截面处速度沿径向变化的趋势。在1.5D和3D处普通弯管出口流速近似线性变化,变化范围较大;导流弯管方案1的流速分布较为平稳,波动范围小;导流弯管方案2在径向距离0~150 mm处速度分布平稳,但在150~202 mm处由于出口折流板的存在出现低流速区,使速度快速下降。

图9 弯管后1.5D和3D直管段截面速度分布Fig.9 Velocity distribution at 1.5D and 3D straight pipe sections of bend

图10 弯管出口处1.5D直管段截面速度分布Fig.10 Velocity distribution at 1.5D straight pipe section of bend

图11 弯管出口处3D直管段截面速度分布Fig.11 Velocity distribution at 3D straight pipe section of bend

4 结论

1)普通弯管出口5D直管段后流速分布平稳;1.5D~3D直管段间速度变化较大,有明显的速度分层。因此为避免速度分层对离心泵运行的影响,弯管与泵入口间的直管段长度应至少为5倍管道内径。

2)导流弯管能明显改善下游流场内的流速分布,使流速平稳所需要的直管段长度大大减少。其中导流板方案1的模拟计算结果优于导流板方案2,为优选方案。

[1] CRANE CO. Flow of Fluids - Through Valve,Fittings and Pipes [M]. New York: Crane Corporation,1983.

[2] Yakinthos K. Vlahostergios Z. Goulas A. Modeling the flow in a 90°rectangular duct using one Reynolds-stress and two eddyviscosity models[J]. International Journal of Heat and Fluid Flow. 2008 29: 35-47.

[3] 德旺,王国庆,吕兵. 低速高湍流90°弯管流动数值模拟[J].南京航空航天大学学报,2000,32(4):381-387.(DE Wang, WANG Guoqing, LV Bing. Numerical Simulation of Lowspeed High-turbulence 90° Bent Tube Flow[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2000.)

[4] 宋岢岢.压力管道设计及工程实例[M]. 北京:化学工业出版社,2007.(SONG Ke-ke. Pressure Pipe Design and Engineering Practice[M]. Beijing:Chemical Industry Press, 2007.)

[5] AMERICAN PETROLEUM INSTITUTE.API Recommended practice 686[M]. Washington D.C.:API Publishing Services,1996.

[6] 蓝立伟. 导流弯管数值模拟分析[J]. 广州化工,2014,42(1):105-106.(LAN Li-wei. Numerical Simulation and Analysis of Diversion Bent Tube. Guangzhou Chemical Industry, 2014, 42(1):105-106.)

Study on the Bend Effect on Pump Suction Piping and Improvement

CAO De-jia

(Shanghai Nuclear Engineering and Research Design Institute,Shanghai 200233,China)

RNG k-εmodule of fluent is used in numerical simulation of flow in piping downstream of bend. Results show that irregular flow exists in 3 inner diameters long straight piping. Two types of flow conditioner are designed to prevent disadvantage on centrifugal pump caused by irregular flow. Numerical simulation also shows that baffles in bend can improve the distribution of downstream velocity.

flow conditioner; velocity; numerical simulation

TL35 Article character:AArticle ID:1674-1617(2015)04-0300-06

TL35

A

1674-1617(2015)04-0300-06

2015-08-07

曹德嘉(1984—),男,江苏人,工程师,本科,从事核电厂辅助系统设计工作。