MBD技术在航天器研制中的应用探讨

何德华 肖鹏飞 蔡亚宁

(北京空间飞行器总体设计部,北京 100094)

MBD技术在航天器研制中的应用探讨

何德华 肖鹏飞 蔡亚宁

(北京空间飞行器总体设计部,北京 100094)

概述了基于模型的定义(Model-based Definition,MBD)技术的研究和发展,分析了以MBD为载体的特征演化过程,作为航天器设计-制造一体化协同实现的基础。从MBD在航天器研制中的应用需求出发,构建了MBD协同平台框架,探讨了MBD模型成熟度管理的协同设计方法,提出了应用MBD研制模式所面临的技术、管理等问题,并给出了相应的建议。

航天器;基于模型的定义;协同设计;数字化制造

1 引言

为了适应高新技术领域的深层次竞争,加速研制和生产高性能、高质量、低成本的航天武器装备和宇航产品,成为提高尖端科技发展的必然选择。这不仅要具备强大的研究开发能力,还需要具备先进的制造水平。其中,数字化技术作为先进制造技术的核心,能有效地提高设计制造效率和质量、降低成本、快速响应用户需求;而以MBD技术为代表的数字化技术,在数字化协同设计制造中开启了一个新的纪元。MBD概念是从美国机械工程师协会1997年在波音公司的协助下开展的标准研究工作中提出的,于2003年成为美国国家标准ASME Y14.41《数字化产品定义数据实施规程》[1],但此时的MBD技术尚未成熟。波音公司继续研究并制定了应用规范(BDS-600系列),并在2004年开始的波音787飞机项目中全面推广应用,从而建立了基于网络关联的MBD单一数据源核心流程和系统框架,使产品的定义与数据管理、研制流程以及生产、检验、技术服务体系有了质的飞跃[2-3]。2006年,国际标准化组织(ISO)借鉴波音公司的工作制定了ISO16792标准,推动了数字化技术的应用发展。与此同时,空客、洛克希德-马丁等公司也在项目研制中全面实施了MBD技术。2009年,波音公司在新一代“战神”航天运载工具的研制过程中,采用基于模型的定义/作业指导书(MBD/MBI)技术,实现设计制造一体化,缩短装配工期57%。

在国内,学者和航空航天企业已经充分认识到MBD技术是今后数字化制造的发展趋势,都在大力开展以MBD为代表的数字化技术的研究与应用[4]。2009年,全国技术产品文件标准化技术委员会借鉴MBD先进经验,结合我国制造业实际情况,制定了GB/T 24734系列《数字化产品定义数据通则》[5],对产品的三维设计制造进行了规定。随后,高校和企业即在GB/T 24734的基础上,开展其应用研究。目前,航天企业正在积极探索与应用三维模型为主、二维图纸为辅的工作方式,建立统一的三维数字化协同研制平台,并对三维装配标准进行了研究。着力实现以二维图纸为主、三维模型为辅到三维模型为主、二维图纸为辅的转变。因此,探索基于MBD技术的应用,对提高航天器数字化协同研制的整体能力和水平具有重要意义。

本文在介绍MBD技术的基础上,结合航天器研制特点,围绕MBD模型的传递与管理这一核心问题进行探讨,以引导MBD技术在航天器研制中的推广应用。

2 MBD技术

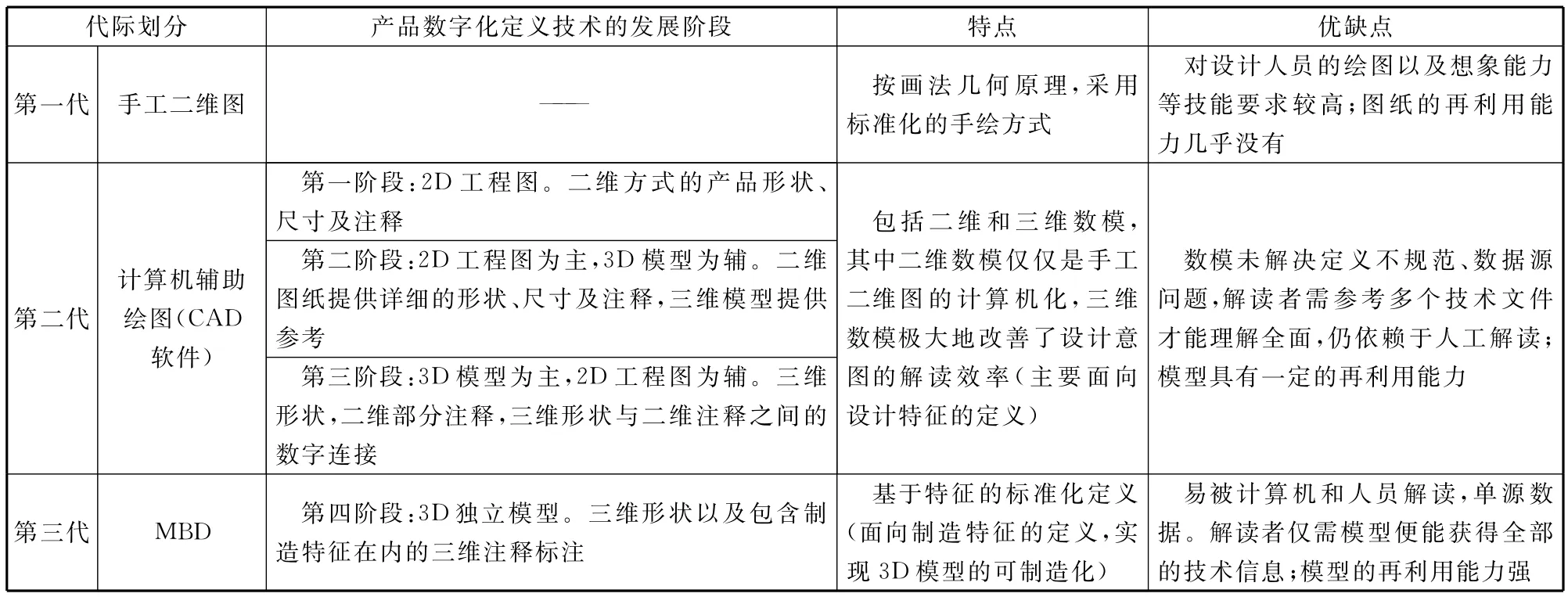

2.1 产品定义方法

对于工程产品的定义方法,如表1所示。随着三维建模技术的发展,基于三维模型的产品数字化定义,即是数字化定义的最新阶段[6]。

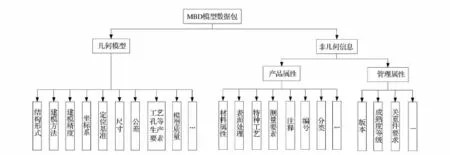

MBD技术是一个用集成的三维实体模型来完整表达产品定义信息的方法体,该技术将三维设计信息、三维制造信息和产品管理信息共同定义到产品的三维数字化模型中,如图1所示。

表1 工程产品定义的方式Table 1 Methods of engineering product definition

图1 MBD模型信息Eig.1 Illustration of MBD

MBD技术的核心思想是要充分利用三维模型,实现产品的特征描述和共享,实现数字化制造信息直接传递,满足产品研制周期内的人员、计算机、设备等更方便、更直接、更有效率的使用需求;同时,使得MBD模型在设计、工艺、生产和检验等环节中保持一致性和可追溯性[7]。

2.2 特征的传递

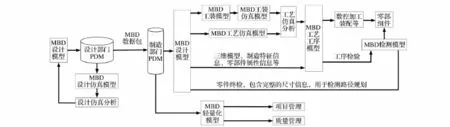

MBD是面向制造特征的产品定义、特征的演化过程,反映为产品的设计制造过程,如图2所示,为产品MBD特征的传递过程。特征传递的前提是设计人员能够根据需求,按照产品的制造工艺进行规范特征的表达,完成MBD设计建模。在制造阶段,首先开展工艺设计,对设计特征进行继承、变异,产生面向制造的特征,如将 MBD设计模型,依据接口变异出MBD工装特征;再将工艺工序特征转换为设备可识别和可执行的数控程序,通过实物数控加工,将“虚拟的设计特征”映射为实物特征;然后,实物特征经过数字化检测,抽象为“虚拟的制造特征”;最后,通过“虚拟的制造特征”与“虚拟的设计特征”的比对,从而判读产品质量的合格与否。这个过程在传递中链条较长,复杂和关联程度也较高。可见,设计制造过程是围绕MBD特征来开展的,详细的模型设计、工艺设计、工装设计、模型加工、数字化检测等都体现在特征的演化过程中,包括特征的表达、继承、变异、映射、抽象和比对。

图2 MBD特征的传递过程Eig.2 Transfer process of MBD feature

在特征的传递过程中,围绕特征表达与实现过程的科学性、合理性等开展一系列的设计、分析和验证工作,从而形成以特征为核心的MBD数据包,MBD数据包也会随着特征的演化而不断变化。因此,MBD数据包是唯一的数据源,体现在“唯一源头”上,传递环节中以此数据源形成关联的MBD数据包。如图3所示,在产品设计、仿真分析、工艺工装、制造和检验过程中,MBD模型有不同的表现形态[8]。例如,MBD工艺工序模型(增加中间工序,与MBD设计模型有较大不同)、MBD工装模型(全新的设计,仅仅是在接口上与MBD设计模型匹配)。

图3 MBD数据包在航天器研制过程中的传递Eig.3 Transfer process of MBD packet in development of spacecraft

3 MBD的航天器研制一体化模式

当前航天器研制的主流模式(表1中的第二阶段,试点型号处于第三阶段)还是基于串行的协同工作模式,而MBD的协同模式,在设计阶段就面向制造进行高度的协同建模,不仅能更好地表达设计思想,具有更强的表现力,而且通过技术手段连通设计制造链条,提高传递效率。此外,其设计、制造特征能够方便地被计算机解读,这将是数字化技术应用的革命性进展,采用 MBD技术体系将为航天器设计制造带来管理上和效率上的提高,成为后续航天器研制的主流。

3.1 MBD协同平台

MBD技术的应用,首先需要构建一个面向MBD数据包的设计-制造环境,即MBD协同平台,并不是单个设计软件,而是一种基于标准的开放平台。以CAD软件为主要设计工具的情况下,协同平台首先要为不同CAD用户提供一种与CAD无缝集成的模型共享机制,同时,对产品研制数据和业务流程进行统一存储、组织、管理和控制,确保产品研制数据的一致性、有效性、安全性、完整性和可追溯性。美国PTC公司提供的Pro/INTRALINK软件就是这样一个与Pro/E软件无缝集成又基于WEB的设计协同平台,它支持不同部门的多个CAD用户实时进行协同设计。

考虑到国内设计与制造部门分离的现实和技术状态控制的需要,可建立一个如图4所示的基于网络的MBD数据包传递环境。设计阶段,由Pro/ INTRALINK软件提供相应的数据存储空间,将不同的设计人员、工艺人员组织在一起,根据不同的授权,共同完成构建带有完整的产品数据定义的设计建模任务。待设计数据包成熟受控后,在Pro/ INTRALINK中按基线下发;制造部门的信息中心依据基线和授权,下载接收设计数据包,导入制造厂的Pro/INTRALINK数据库,从而将MBD模型转换为制造环节所需要的不同格式或轻量化模型,根据需要开展详细工艺设计等。

图4 跨部门协同框架示意图Eig.4 Schematic diagram of interagency collaboration framework

3.2 应用MBD模型成熟度管理的协同设计

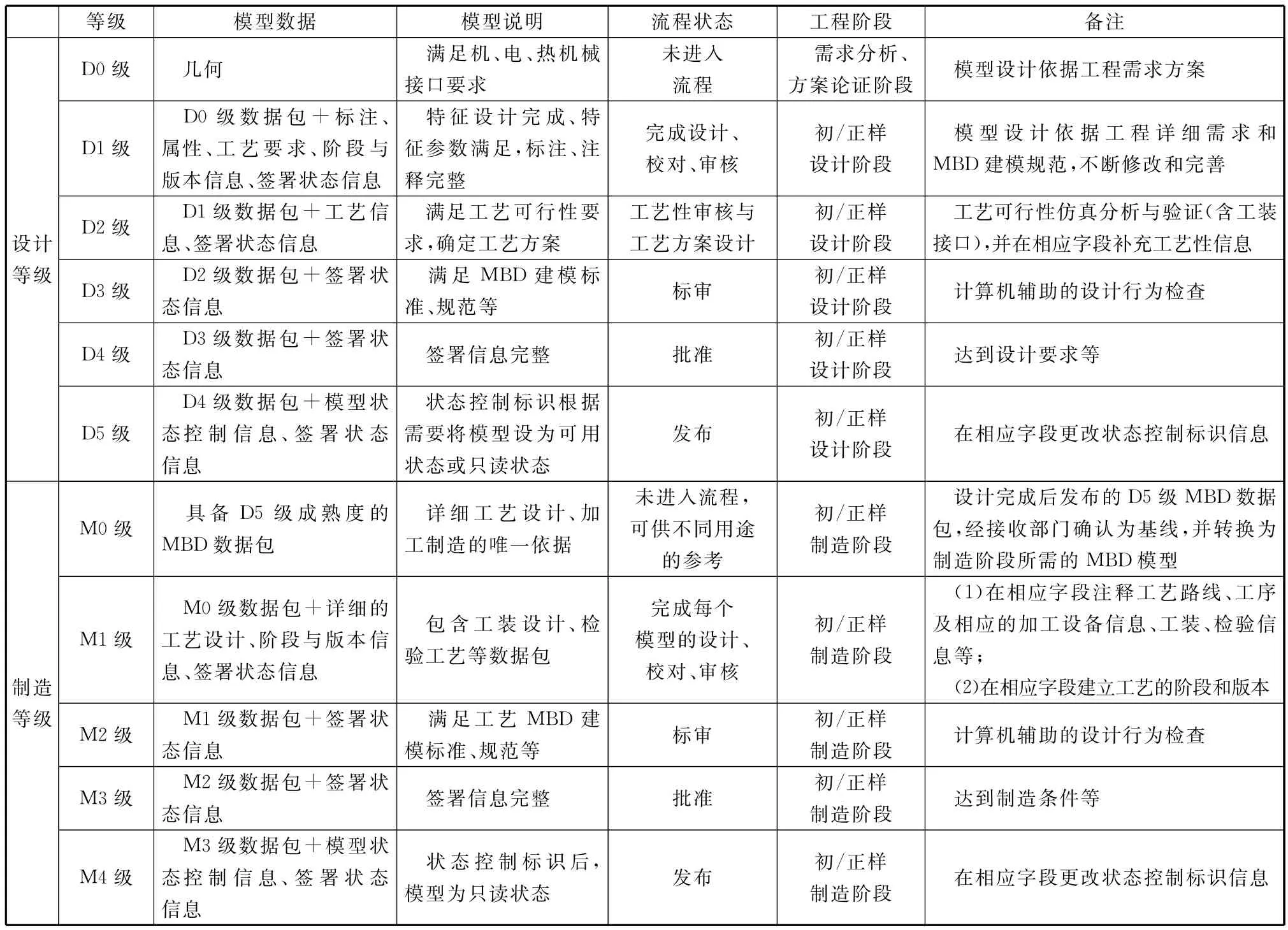

协同模式是应用MBD模型成熟度进行管理,模型成熟度是基于协同设计各个阶段的完善程度,反映了模型数据在不同阶段所达到详细程度和完整程度,直观地表达模型在协同设计中的具体进度,并且能够在协同平台中定制相应的流程来进行管理和控制,从而实现产品协同设计的目的[9-10]。因此,MBD模型成熟度不仅能够作为量化描述零/部/组件设计建模正确性、合理性、完整性的指标,而且能够作为衡量模型设计完成度的重要指标,并与研制流程结合起来,实现研制流程与管理的一体化。本文结合航天器的审批流程,将MBD模型成熟度按设计与制造分别定义,见表2。

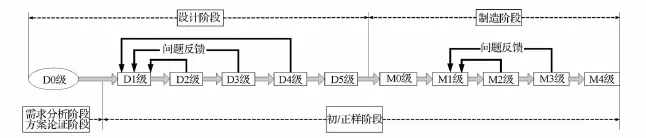

依据MBD模型成熟度的分级,在MBD模型定义过程中,即可计算模型的成熟度。MBD模型的受控流程如图5所示,对设计过程中存在的问题(包括设计问题、工艺性问题等),通过模型审查与迭代,及时反馈、更改,从而不断提高MBD模型定义的成熟度。当MBD设计模型成熟度为D5级时,允许发放,MBD数据包才能准确、完整的传递到制造环节;制造环节开展工艺设计,不断提高MBD工艺模型的成熟度,当MBD工艺模型成熟度为M4级时,允许进入加工生产。

表2 MBD模型成熟度等级Table 2 Maturity level of MBD

图5 应用MBD模型成熟度的管理流程Eig.5 Management flow based on maturity level of MBD

3.3 MBD模型技术状态管理

基于MBD的航天器管理模式以模型为中心,将设计思想、设计参数、工艺工装设计、流程管理等均反映在MBD模型中,以MBD模型成熟度为评价准则,进行技术状态管理。技术状态管理主要涉及MBD模型的共享与权限控制、MBD模型的状态与版本控制、基线与转阶段管理。

4 应用MBD研制模式所面临的问题及应对措施

4.1 技术环节

4.1.1 协同环境与应用软件

MBD数据包的传递环境有待建立和完善。目前,各协作部门的软件平台、版本并不一致,而且软件平台深度融合方面仍有不少问题,影响MBD模式的推广应用,极需加强顶层规划,建立统一的协同运行环境、应用系统与工具交换标准及接口。而后,各业务部门可根据自身需求,建立、开发相应软件平台(如ERP、MES),与协同运行环境对接,实现企业各种信息化平台间的数据共享和交互,根据需要提取、修改和利用MBD数据包。

4.1.2 标准规范

基于MBD的航天器研制模式,必须建立一系列的标准规范。需要从顶层着手,考虑协同环境、应用软件类型,并结合航天器研制流程,建立一套基于MBD的设计、应用与管理规范体系(包括应用系统与工具)。再通过航天器试点,按 MBD模式开展协同设计、制造,对产品建模、研制流程等进行总结、归纳和提炼,不断完善规章制度和标准规范。如MBD特征的建模方法,任何一类零件的设计、制造特征形成方法都不是唯一的,需要在实践中摸索,建立符合中国空间技术研究院和便于信息系统处理的面向制造特征的建模规范。

4.1.3 设备数字化

受国内数字化加工、测量以及装配技术的应用深度和广度所限,用MBD数据直接转换为数控程序来驱动数字化加工和测量设备难度较大,如设备不具备数字化集成的接口或设备具备接口,但与软件集成能力不匹配,无法利用MBD数据自动转换为设备控制程序。使得MBD特征传递受阻,难以发挥整体效益。因此,制造阶段的数字化应用还须改进和提高,可按MBD技术应用规范和要求,有计划的分步引进、改造和提升设备,使之具备面向MBD的数字化加工和检测能力。

4.2 管理环节

MBD技术改变了原有的业务流程和管理方式,全面采用数字化管理模式,带来了新的挑战。在MBD协同与数据包传递过程中,涉及的主要问题如下:

(1)MBD数据包的长期存档和有效性管理有待研究,如MBD模型的数据完整性、MBD模型转换为轻量化模型后的一致性。对此,须完善模型转换软件,验证模型转换的可靠性。

(2)面向制造特征的MBD建模要求在设计和工艺之间进行及时有效的沟通,但设计与工艺高度分离的局面会降低MBD协同设计的效果。目前,通过建立集成产品开发团队(IPT)的形式是一个有益的尝试。

(3)在研制过程中,由于任务繁杂、流程进展不一、人员多变,会造成MBD模型权限的管理混乱。对此,严格设定人员的权限范围和时效,工作过程中,严格按照流程执行任务。

4.3 其它环节

(1)在航天器中开展 MBD模式,初期配套体系不完善,工作量会非常大、问题也会非常多。对此,一方面,需要加强MBD理念的学习,转变观念,提高认识;另一方面,需要提高重视度,设立专门团队,负责MBD技术的应用研究,提供有力的技术支持和资源保障。

(2)面向制造特征的MBD建模,对设计人员的要求较高,需要对工艺、制造过程有深入的掌握;工艺人员对MBD模式下的业务不熟悉、应用环境操作不习惯;操作者、检验人员对数字化设备使用困难等。对此,一方面,须大力开展 MBD软件平台的应用培训;另一方面,须结合工作内容,编制简单实用的操作教程,供查阅和使用。

5 结束语

MBD技术改变了传统方法的产品定义方式,更适合工程化的信息传递和应用,实现了在MBD单一数据源下的集中工程数据定义、管理和重用,能够推动航天器协同研制和知识积累。但MBD的实施是一项长期、复杂而又艰巨的工作,需要借鉴国内外航空航天企业MBD技术的成功应用经验,结合中国空间技术研究院的航天器数字化研制流程,统筹规划,系统地建立软件平台,研究建模方法,编制标准规范,培养人才队伍,倡导MBD理念的企业文化,在航天器研制中试点推进,循序渐进地过渡到MBD模式下。

(

)

[1]American Society of Mechanical Engineers.Digital product definition data practices,ASME Y14.41-2003[S]. New York:American Society of Mechanical Engineers,2003

[2]雷宝,郭敏骁,贺铧.MBD技术在飞机研制中的应用及其质量监督工作带来的挑战和思考[J].航空制造技术,2013(3):62-64 Lei Bao,Guo Minxiao,He Hua.Application of MBD in aircraft research and challenge for quality monitoring work[J].Aeronautical Manufacturing Technology,2013(3):62-64(in Chinese)

[3]陈绍文.从管理视角看数字化制造[J].CAD/CAM与制造业信息化,2010(4):25-29 Chen Shaowen.Erom management perspective to view digital manufacturing[J].CAD/CAM Yu Zhizaoye Xinxihua,2010(4):25-29(in Chinese)

[4]范玉青.基于模型定义技术及其实施[J].航空制造技术,2012(6):42-47 Ean Yuqing.Model based definition technology and its practices[J].Aeronautical Manufacturing Technology,2012(6):42-47(in Chinese)

[5]全国技术产品文件标准化技术委员会.GB/T 2473.1-11-2009技术产品文件 数字化产品定义数据通则[S].北京:中国标准出版社,2009 National Technical Committee of Standardization for Technical Product Documentation.GB/T 2473 1-11-2009 Technical product documentation-digital product definition data practices[S].Beijing:China Standard Press,2009(in Chinese)

[6]冯潼能,王铮阳,孟静晖.MBD技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报,2012,44(S):132-137 Eeng Tongneng,Wang Zhengyang,Meng Jinghui.Application and development of MBD in digital collaborate manufacturing[J].Journal of Nanjing University of Aeronautics and Astronautics,2012,44(S):132-137(in Chinese)

[7]Grieves M.Product lifecycle management:driving the next generation of lean thinking[M].New York: McGraw-Hill,2006

[8]王红雨,顾翠,敬石开.统一MBD数据集在产品全生命周期中的应用研究[J].制造业自动化,2013,35(12):56-60 Wang Hongyu,Gu Cui,Jin Shikai.Research on application of integrated MBD data set in whole product lifecycle[J].Manufacturing Automation,2013,35(12):56-60(in Chinese)

[9]陶剑,范玉青.成熟度在飞机研制一体化流程的应用[J].北京航空航天大学学报,2006,32(9):1117-1120 Tao Jian,Ean Yuqing.Application of maturity in development of aircraft integrated process[J].Journal of Beijing University of Aeronautics and Astronautics,2006,32(9):1117-1120(in Chinese)

[10]朱传敏,陈明,周润青,等.产品成熟度管理策略在协同设计中的研究与应用[J].制造业自动化,2010,32(9):14-17,32 Zhu Chuanmin,Chen Min,Zhou Runqing,et al.Research and application of maturity management strategy for product collaborative design[J].Manufacturing Automation,2010,32(9):14-17,32(in Chinese)

(编辑:李多)

An Exploration of Applications of MBD in Development of Spacecraft

HE Dehua XIAO Pengfei CAI Yaning

(China Academy of Space Technology,Beijing 100094,China)

Research and development of MBD(Model Based Definition)are elaborated.A feature evolution based on MBD is analyzed,which is considered as the basis of the integration of design and manufacture.With a view to the requirement of MBD application in spacecraft development,the framework of collaborative platform of the MBD model is constructed.The collaborative design method based on the management of the level of maturity of the MBD model is discussed. Problems in technique and management of the MBD development mode are proposed,and appropriate suggestions are given.

spacecraft;model based definition;collaborative design;digital manufacturing

TP391

A DOI:10.3969/j.issn.1673-8748.2015.01.020

2014-04-21;

2014-07-18

何德华,男,工程师,从事卫星总体设计和总装技术工作。Email:hedehua@me.buaa.edu.cn。