300×104t/a催化裂化装置分馏塔顶油气冷却系统的优化

胡海兰 赵捷(兰州石化公司研究院)

300×104t/a催化裂化装置分馏塔顶油气冷却系统的优化

胡海兰赵捷(兰州石化公司研究院)

某石化公司重油催化裂化装置对空冷进行更换,并结合低温换热网络现状,在装置大检修期间,对分馏塔顶冷却系统进行改造优化,以解决分馏塔顶冷却能力不足的问题,并改造调整装置低温换热网络,降低装置能耗,取得了较好的效果,可使装置能耗显著降低。年节约标煤1.6377×104t,带来效益1430万元。

重油催化裂化装置油气冷却分馏塔顶

某石化公司的300×104t/a重油催化裂化装置由于富气压缩机入口温度的瓶颈,操作上需尽可能降低换热水返罐温度,从而降低E202/1~6换热水侧温度,提高分馏塔顶冷却系统冷却效果,同时造成催化装置换热水终温下降,气分装置E513需要使用大量低压蒸汽对换热水进行加热,能效利用非常低。为消除该生产瓶颈,对空冷A-201进行更换,并结合装置低温换热网络现状,由北京设计院重新设计核算,在2011年7至8月装置大检修期间,对分馏塔顶冷却系统进行改造优化,以解决分馏塔顶冷却能力不足的问题,并改造调整装置低温换热网络,降低装置能耗。

1 优化流程

300×104t/a重油催化裂化装置分馏塔油气自分馏塔顶流出后,先经分馏塔顶油气-换热水换热器E-202/1~6与换热水换热后,进入分馏塔顶油气空冷器A-201/1~28,冷却后进入分馏塔顶油气分离器D-201进行气液分离,气体经富气压缩机进行压缩后进入吸收稳定系统,液体粗汽油经泵加压后送往吸收稳定系统进一步分离。

E-202/1~6取热介质为装置换热水,该系统主要由换热水罐(D-208)、换热水泵(P-212)、换热器、蒸汽加热器(E-513)、板框冷却器(E-212)以及各种仪表构成。换热水从D-208由P-212加压后,分别与分馏塔塔顶油气(E-202)、轻柴油(E-204)、稳定汽油(E-305)、分馏一中 (E-206)、顶循(E-203)以及油浆(E-207) 换热后,为了保证气分装置用水条件,设置了蒸汽加热器(E-513),用1.0MPa蒸汽加热换热水供水。经气分取热后,如果换热水回水温度较高,可通过板框冷却器(E-212/1~8)将回水冷却,然后再送入换热水罐(D-208)形成循环。

分馏塔顶油气空冷器A-201/1~28为干湿联合空冷,自2003年7月装置首次开车投产后,随着运行周期的不断增加,实际生产中,管束外部翅片管结垢、管束翅片脱落严重、风机运行效率下降且故障率高,同时空冷器之间间距小,存在互相抢风现象,致使空冷冷却能力严重不足,造成分馏塔顶冷后温度持续超出工艺卡指标上限(30~48℃),最高温度达到55℃。虽然车间采取诸多调整措施:包括除盐水代替软化水作为空冷用水;制定空冷风机检查台账,及时联系维修公司维护;降低换热水温度来降低空冷入口温度;定期对空冷偏流进行调整;联系施工单位用水冲洗管束外表面等措施来解决分馏塔顶冷后温度高的问题,但效果有限,分馏塔顶冷后温度依然维持在50~55℃之间,使得气压机入口温度上升,富气量增多,气压机负荷增大,严重影响气压机安全平稳运行,已经成为制约装置满负荷安全长周期平稳运行的瓶颈。

由于富气压缩机入口温度的瓶颈,操作上需尽可能降低换热水返罐温度,从而降低E202/1~6换热水侧温度,提高分馏塔顶冷却系统冷却效果,同时造成催化装置换热水终温下降,气分装置E513需要使用大量低压蒸汽对换热水进行加热,能效利用非常低。

2 优化潜力

300×104t/a催化裂化装置内部分换热网络不合理,造成能量浪费,主要表现在:

1)300×104t/a催化裂化装置分馏塔顶油气-换热水换热器(E202/1~6),由于处理量和气体产量的增加,油气通过现有6台冷凝器的压降增大,压降达到0.13kg/cm2。

2)300×104t/a催化裂化装置贫吸收油的换热流程是先经过脱吸塔(C302)重沸器加热塔底介质,然后加热富吸收油,再经过空冷器冷却,进空冷器前的温度仍高达130℃左右,还有较大的低温热回收潜力。

空冷A201/1~28在长期运行过程中,设备严重老化,管束外表面结垢且大量翅片破损、脱落,加之空冷风机运行效率下降,造成空冷抽风冷却效果下降,空冷冷却效果极差,严重影响气压机组的平稳运行,必须对空冷A201/1~28进行更换。

3 优化方案

对空冷A-201进行更换,对分馏塔顶冷却系统进行改造优化,具体的优化实施方案如下:

1)拆除分馏塔顶28台干湿联合空冷,更换为6台湿式板式空冷器。

2)分馏塔顶油气-换热水换热器E-202/1~6壳体利旧,管束更改为螺旋折流板换热器,新增2台同规格换热器E-202/7~8,与E-202/1~6并联操作,解决分馏塔顶冷却系统冷却能力不足的现状,同时降低油气侧压降。

3)对低温换热网络进行优化,新增1台贫吸收油-换热水换热器E-215,更多回收贫吸收油中热量。

4 实施

该优化方案由车间在2011年7至8月装置大检修期间组织施工单位施工,9月份装置开工后投用实施。

4.1改造后分馏塔顶冷却系统流程

为了充分回收分馏塔顶油气的低温热,新增两台分馏塔顶油气-换热水换热器E-202/7~8与换热水换热后,由于换热面积增大,有效降低了空冷器的热负荷,故减少22组空冷器,仅保留6组空冷器(图1)。

图1 改造后分馏塔顶冷却系统流程

4.2改造后低温热水循环系统流程

新增1台贫吸收油换热器,换热水与轻柴油(E-204)换热后先与贫吸收油(E-215)再与稳定汽油(E-305)及原流程中的后续换热器换热,其它换热流程不变(图2。)

图2 改造后低温热水循环系统流程

4.3空冷A201运行情况

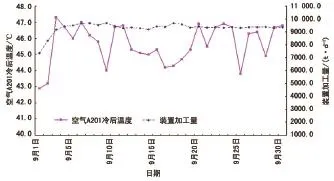

7月底300×104t/a催化裂化装置大检修结束,8月3日反应喷油成功,各岗位操作逐步调整到位,装置恢复正常生产。9月2日2#主风机切换至四机组运行,装置提量满负荷生产,新增的6台湿式板式空冷器运行情况良好。图3为装置满负荷生产下分馏塔顶冷后温度变化。从图3可以明显看出,分馏塔顶冷后温度完全控制在工艺卡范围内(30~48℃),满足实际生产需要。

图3 装置满负荷生产下分馏塔顶冷后温度变化

4.4低温热水循环系统运行情况

分馏塔顶冷却系统改造后,分馏塔顶冷后温度完全受控,因此车间开始逐步对装置低温热水循环系统取热量进行调整优化,以降低装置能耗。9月2#主风机切换至四机组运行、装置满负荷生产后,车间逐步停用3台换热水—循环水板框式换热器E-212,将换热水返换热水罐D-208,温度由检修前的40~45℃提高到50~55℃,对低温热水循环系统运行开始进行调整优化。图4为催化装置换热水终温及E513换热器加热蒸汽流量改造前后变化。从图4可以看出,虽然换热水总取热量有所下降,但由于换热水初始温度升高,换热水在催化装置内的换热终温得到大幅提高,由改造前的105~108℃上升到117~120℃,气分装置换热水加热器E513加热蒸汽流量随之明显降低,在换热水进气分装置温度TIC511控制131.5℃的前提下,由改造前的36~40t/h降至18~22t/h,节约1.0MPa蒸汽约18t/h。同时由于停用3台换热水-循环水板框式换热器,循环水用量下降,节约循环水约650t。

图4 改造前后催化装置换热水终温及E513换热器加热蒸汽流量变化

目前,低温热水循环系统相关操作条件控制较平稳,车间逐步提高换热水初始温度至设计范围58~65℃,观察低温热水循环系统取热量变化。

4.5分馏塔顶油气-换热水换热器E-202/1~8运行情况

装置开工后,新增的E-202/7~8运行情况良好。图5为改造前后E202壳程(油侧)出口温度变化。从图5可以看出,改造后在换热水初始温度提高的情况下,E202油气出口温度仍有明显下降,由改造前的90℃下降到85℃。同时增加2台换热器后,E202油气侧压降降低,气压机入口压力上升,在维持同样的沉降器压力的情况下,气压机组汽轮机用气量相应下降,降低了装置能耗。

4.6贫吸收系统运行情况

图6为改造前后贫吸收进再吸收塔温度变化。从图6可以看出,贫吸收油-换热水换热器E215投用后,贫吸收油中低温热得到进一步回收,贫吸收进再吸收塔温度明显下降,有利于提高干气质量、减少干气带液。

图5 改造前后E202壳程出口温度变化

图6 改造前后贫吸收油进再吸收塔温度变化

分馏塔顶冷却系统改造后,分馏塔顶冷却系统冷却能力不足情况得到解决,相应粗汽油进吸收塔温度较改造前的50~55℃大幅下降,极大提高了吸收塔的吸收效果,同时随着贫吸收油进再吸收塔温度降低,再吸收塔吸收效果得到改善,使得干气质量得到较大提升。图7为改造前后干气质量变化。从图7可以明显看出,干气纯度明显上升,由改造前的接近95%提高到96%以上。

图7 改造前后干气质量变化

5 实施效果

项目实施后E513低压蒸汽年用量减少18t/h,每年节能量(标煤)1.5634×104t;E212循环水年用量减少52×104t/a,节能量(标煤) 0.0743× 104t,两项合计年节能(标煤)1.64×104t;年节约蒸汽成本 1290.24万元,年节约循环水成本140.4万元,合计年经济效益为1430.64万元。

6 结论

能量优化方案实施后,达到了预期的目的:

1)分馏塔顶冷却系统改造已彻底解决分馏塔顶冷却系统冷却能力不足情况,为装置满负荷安全长周期平稳运行打下坚实的基础。

2)以分馏塔顶冷却系统改造为基础的低温热回收换热网络改造调整已初见成效,但仍需要根据北京设计院设计核算数据持续进行调整优化,同时通过近期300×104t/a催化裂化装置全面标定,全面掌握低温热回收换热网络运行状况和装置能耗变化。

3)吸收稳定系统吸收剂温度降低,吸收塔、再吸收塔吸收效果增强,干气质量得到明显提升。

10.3969/j.issn.2095-1493.2015.003.009

2014-06-30)

胡海兰,高级工程师,2010年毕业于华东理工大学,从事能量优化技术研究工作,E-mail:cnhhl@163.com,地址:甘肃省兰州市西固区清水街17号兰州石化公司研究院,730060。