油水混输泵监测技术的研究与应用

朱益飞 肖志勇

(1.胜利油田分公司孤东采油厂;2.胜利油田分公司技术检测中心)

油水混输泵监测技术的研究与应用

朱益飞1肖志勇2

(1.胜利油田分公司孤东采油厂;2.胜利油田分公司技术检测中心)

针对胜利油田孤东采油厂油水混输泵机组运行现状和存在的问题,提出了开展油田油水混输泵机组效率节能在线监测技术的研究与应用课题。介绍了油水混输泵监测技术的主要研究内容、节能监测工作原理与机组效率计算方法,以及现场应用情况,并对现场试验应用效果、经济效益和社会效益进行了评价分析。实践证明,该监测技术测试方法先进、测试准确度高、可操作性强,能完全满足油田生产现场油水混输泵的节能监测技术要求,具有良好的推广应用价值。

油水混输泵机组效率节能监测研究应用

目前胜利油田孤东采油厂共安装油水混输泵52台,装机总功率达3737kW。其中,离心泵14台,装机功率1354kW,螺杆油水混输泵38台,装机功率2383kW,在用开泵台数保持在30台左右。由于生产现场工艺条件和安装地点多等因素的影响,采油厂油水混输泵运行效率监测能力比较薄弱,造成监测工作不能有效开展,不能对在用油水混输泵机组运行效率作出科学评价,对优化生产运行和节能降耗工作造成影响。另一方面,由于油水混输泵输送介质含水、含砂以及连续运行时间长等因素,造成油水混输泵与其它泵相比故障率高、维修频率高,且在运行过程中阀门节流现象也较普遍,不能使油水混输泵在高效区运行。

针对油田生产中存在的上述实际问题,提出了开展油田油水混输泵机组效率节能在线监测技术的研究与应用课题,实现节能监测技术储备,提升节能监测技术能力,完善油田整体节能监测体系,优化油水混输泵机组运行,实现企业节能降耗。

1 主要研究内容

1.1技术现状

目前国内各油田主要利用HIOKI3169电参数测试仪对各联合站原油外输泵机组电运行参数进行监测,依据SY/T5264—2012《油田生产系统能耗测试和计算方法》中第六章原油集输系统的测试与计算方法,根据现场测试计算出输油泵机组效率,并作出机组运行状况的科学评价[1]。而对油水混输泵机组由于受监测技术和现场生产工艺条件限制未能开展有效节能监测。

1.2研究内容

油水混输泵监测技术主要研究内容有:

◇油水混输泵排量测试方法;

◇油水混输泵泵前、泵后压力测试方法;

◇油水混输泵机组监测技术设计方案;

◇油水混输泵机组运行效率测试计算方法。

现场各监测计量仪表计量准确度均要求达到±1.0%,通过开展研究与现场应用试验,掌握油水混输泵运行效率在线监测技术。

2 节能监测与机组效率计算

2.1监测工作原理

1)测试依据:依据SY/T5264—2012《油田生产系统能耗测试和计算方法》中第六章原油集输系统的测试与计算的要求开展现场测试。

2)测试技术:油水混输泵运行效率监测的技术难点主要在于泵实际排量的测量。测试介质由于是一种混合物,对测试准确度产生严重影响,部分测试介质除了油和水之外还含有气。对于联合站内普遍采用的离心泵来说一般不含气,可采用便携式超声波流量计测试泵实际排量。而接转站、计量站的螺杆油水混输泵的输送介质一般均含有气,其泵实际排量不能采用流量计进行现场测试,需要通过单井计量装置计量统计获得泵的实际排量,泵机组的各项电参数测试采用HIOKI3169电参数测试仪测试,利用精密压力表对泵进、出口压力进行现场录取。为确保现场测试数据准确可靠,便携式超声波流量计测试现场正确安装是关键,按照超声波流量计测试技术要求选择测试点,流量计测试探头与管道相耦合;泵进、出口压力测试时由于振动较大,应安装防震测试接头,以防精密压力表损坏;对于部分含少量气体液量测量,应以单井计量装置计量数据作为泵的实际排量来计算。

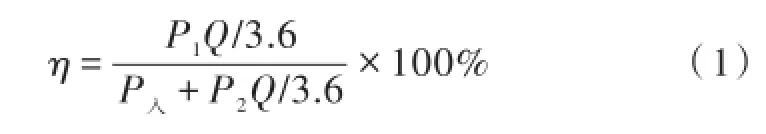

2.2机组效率计算方法

式中:

η——油水混输泵机组运行效率,%;

P1——油水混输泵输出压力,MPa;

P2——油水混输泵输入压力,MPa;

P入——电动机输入功率,kW;

Q——油水混输泵实际排量,m3/h。

3 现场应用情况

按照制定的现场测试技术方案,于2014年7月组织开展油水混输泵机组运行效率监测技术现场测试应用试验,共完成胜利油田孤东采油厂采二、采四、新滩试采矿现场测试油水混输泵(螺杆泵)效率19台,取得了良好现场测试应用效果。9月和10月份又组织对各联合站油水混输泵(离心泵)监测技术现场测试应用试验,共完成油气集输大队现场测试油水混输泵效率14台,取得了良好现场测试应用效果。现场测试情况如下:

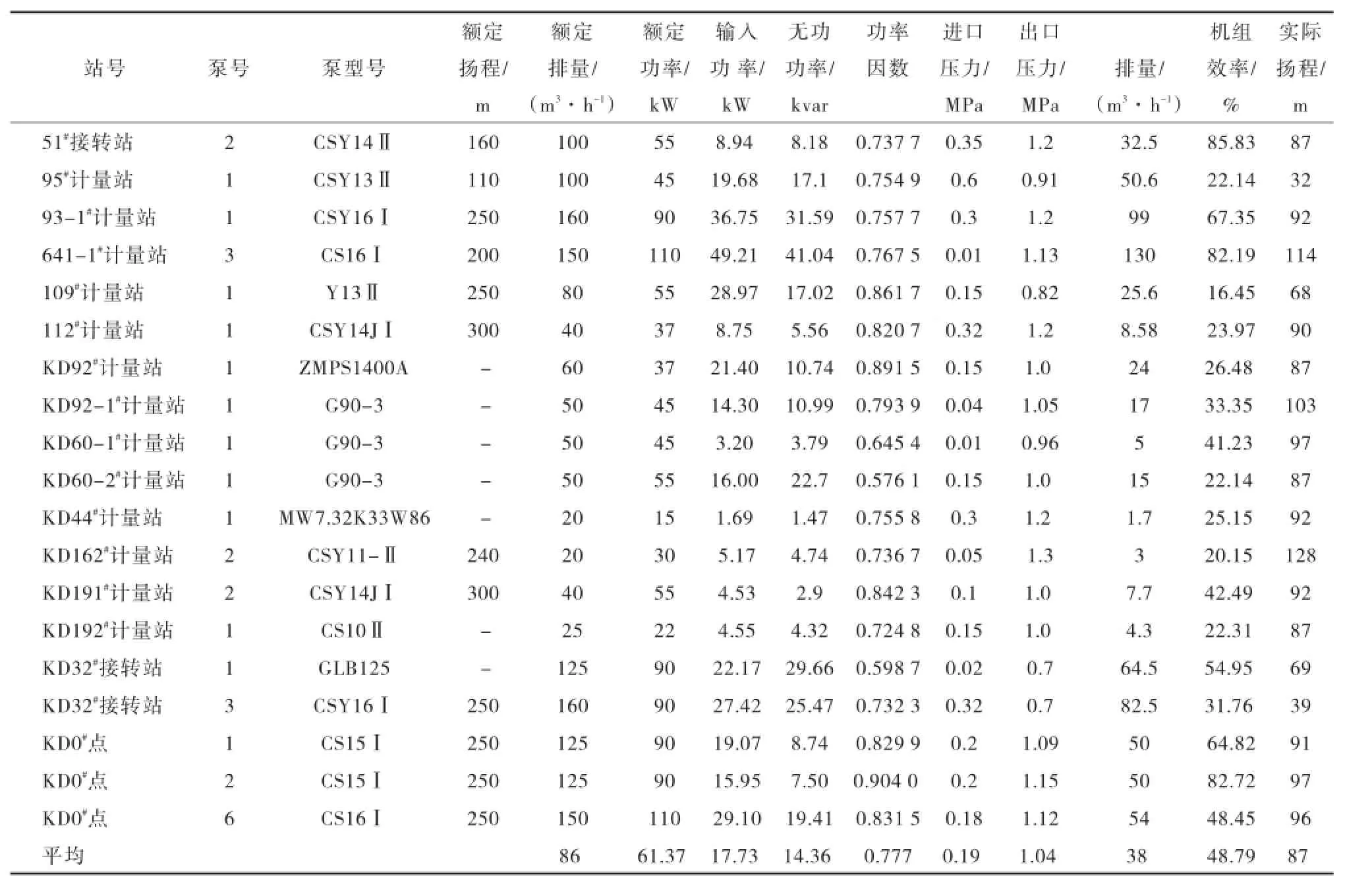

1)螺杆泵测试[2-3]。从表1中可以看出,测试的19台油水混输泵平均机组效率为48.79%,平均功率因数为0.777,平均输入功率为17.73kW,油水混输泵机组效率在50%以下有13台,占测试总量68%;50%~70%的有3台,占16%;大于70%的有3台,占16%。

2)离心泵测试。从表2中可以看出,测试的14台油水混输泵平均机组效率为46.66%,平均功率因数为0.756,平均输入功率为30.35kW,油水混输离心泵泵机组效率在45%以下有5台,占测试总量的35.7%;大于45%的有9台,占64.3%。

4 试验效果评价

2014年共完成油水混输泵测试33台次,其中离心泵机组效率测试14台次,螺杆泵机组效率测试19台次。测试结果表明,离心泵平均机组效率46.66%,平均机组单耗0.57kWh/m3,机组平均功率因数0.756,单台离心泵机组效率最高为59.81%,最低为20.87%;螺杆泵平均机组效率48.79%,平均功率因数为0.777,单台螺杆泵机组效率最高为85.83%,最低为16.45%。

表1 油水混输螺杆泵效率测试汇总

通过开展油水混输泵监测技术的研究与应用,掌握了油田油水混输泵监测技术的新技术和新方法,提升了油田节能监测技术能力,实现对油田油水混输泵机组运行效率的在线检测,更好地优化掌握油水混输泵的运行状态,提高了在用油水混输泵的整体运行效率和质量。

表2 油水混输离心泵效率测试汇总

5 效益分析

通过开展油水混输泵节能监测技术的技术创新研究与现场应用,发现有15台次油水混输泵机组效率较低(其中离心泵5台次、螺杆泵10台次,最低机组效率分别为20.87%和16.45%),通过分析低效原因,合理制定挖潜提效措施,确保油水混输泵在高效区运行。

按每台油水混输泵专项检测费用为1000元计算,技术质量监督中心能测室全年共完成油水混输泵专项检测33台次,则产生计量检测效益为33000元。通过开展油水混输泵专项节能监测,实现年创测试效益3.3万余元。

通过开展油水混输泵监测技术的技术创新研究与现场应用试验,解决了油田长期以来油水混输泵不能测试的技术难题。同时,提高了全厂用电设备管理水平,有利于优化油水混输泵整体运行质量,有利于企业经营管理,提高了生产运行管理质量,具有良好的经济效益和社会效益。

6 结束语

开展油水混输泵监测技术的技术创新研究与现场应用,解决油田长期以来油水混输泵不能测试的技术难题和节能降耗瓶颈,对提高油田节能检测技术能力、优化油水混输泵整体运行质量、提升油水混输泵机组能源利用效率、改善部分油水混输泵低效运行现状、实现企业节能降耗,具有十分重要的作用和效果。实践证明,该监测技术测试方法先进,测试准确度高,可操作性强,能完全满足油田生产现场油水混输泵的节能监测技术要求,具有良好的推广应用价值。

[1]国家能源局.SY/T5264—2012油田生产系统能耗测试和计算方法[S].北京:石油工业出版社,2012.

[2]吕彦平,吴晓东,李远超.螺杆泵井系统效率分析模型及应用[J].石油钻采工艺,2006,28(1):64-68.

[3]赵海麟.利用测试分析提高螺杆泵井系统效率[J].石油石化节能,2013,3(6):10-12.

10.3969/j.issn.2095-1493.2015.003.006

2014-12-06)

朱益飞,高级工程师,1989年毕业于华东石油学院(生产过程自动化专业),从事油田节能新技术新工艺研究开发与推广应用工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山东省东营市仙河镇胜利油田孤东采油厂技术质量监督中心,257237。