基于SolidWorks的夹具座的钣金设计及其应力仿真分析

贺甲甲,朱先琦

(安徽工程大学机械与汽车工程学院,安徽芜湖241000)

基于SolidWorks的夹具座的钣金设计及其应力仿真分析

贺甲甲,朱先琦

(安徽工程大学机械与汽车工程学院,安徽芜湖241000)

利用SolidWorks软件中的钣金模块设计出了钢筋对焊夹具中的承载主体——夹具座,得到了钣金展开图。论述了基于SolidWorks Simulation对夹具座进行有限元应力分析的过程。对夹具座进行了优化设计。

SolidWorks;钣金设计;应力仿真;优化设计

钣金零件在电子电器、通信、汽车工业和医疗器械等领域得到了越来越广泛的应用。钣金是一种针对金属薄板的综合冷加工工艺,通过手工或模具冲压使金属内部组织发生塑性变形,形成想要的结构及尺寸,这样得到的零件厚度一致,厚度通常在6 mm以内。金属钣金零件在发生塑性变形后,其内部组织会得到一定的改善,机械强度有所提高,与剪、冲/切/复合、折、铆接、拼接和成型等工艺配合,可使钣金件结构更符合实际使用要求,因此钣金是制造复杂形状结构件的主要方法[1]。

SolidWorks软件是一个基于特征、参数化和实体建模的设计工具,采用Windows图形用户界面[2],具有强大的设计功能,能大大缩短设计时间,使产品快速高效地投向市场,其零件设计、装配设计及工程图之间是全相关的。它同时拥有强大的钣金设计功能,可逼真地建立钣金件的三维模型并得到展开图。

本文应用SolidWorks2013的钣金设计模块对钢筋对焊夹具中的承载主体——夹具座进行钣金设计,得到了其展开图,并对夹具座进行了应力仿真分析和优化设计。

1 夹具座的三维建模

在SolidWorks软件中有两种生成钣金零件的方法:第一种方法是设计实体零件,然后转换成钣金零件,即首先创建一个实体零件,再将之转换为钣金件;第二种方法是使用钣金特征创建钣金零件,这种方法从最初的基体法兰特征开始直接将零件作为钣金零件开始建模[3]。第二种方法从一开始生成的就是钣金零件,避免了多余的步骤,从而能更快、更容易地生成钣金件的三维模型。

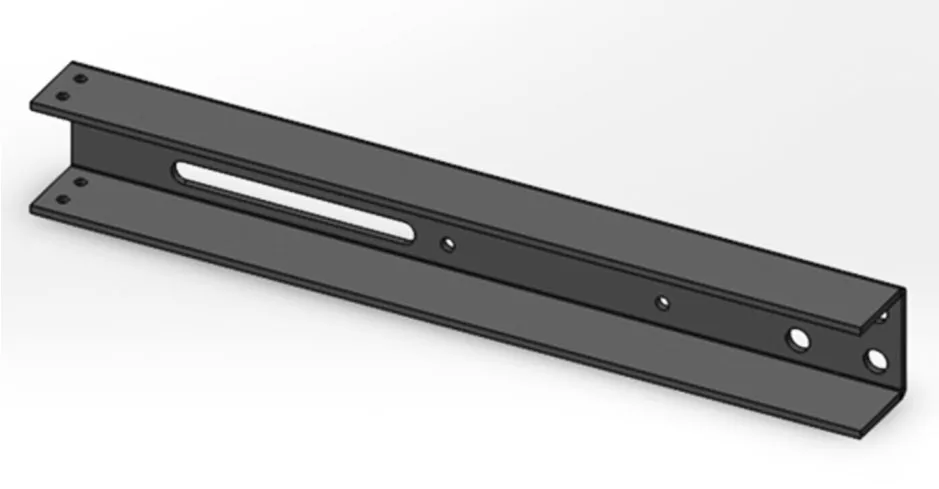

本文采用第二种方法对夹具座进行钣金设计,建立三维模型。其基本步骤如下:(1)先选取绘图平面,然后在此面上作草图,大致进行草图绘制、尺寸标注或设置限制条件,结束草图绘制;(2)使用命令“基本法兰/薄片”创建基本法兰特征;(3)使用命令“斜接法兰”将一系列法兰添加到一个或多个钣金零件边缘;(4)使用其他命令对钣金零件进行完善,使用命令“绘制的折弯”添加一个折弯;(5)创建切除材料孔特征。完成的夹具座的三维模型如图1所示。

图1 夹具座的三维模型

2 夹具座展开图

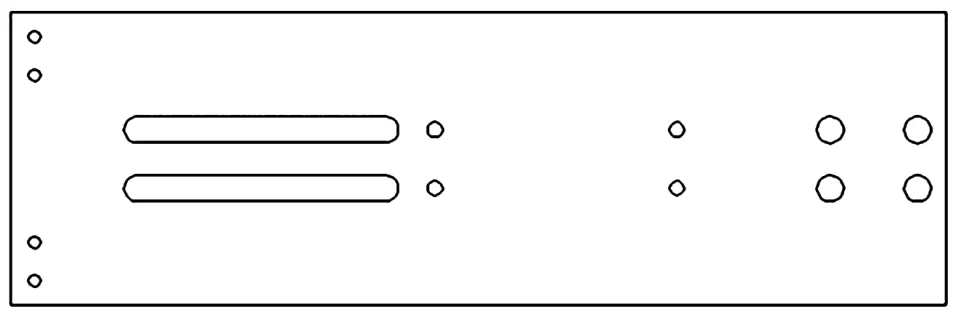

在钣金件的制造过程中,需要对其进行展开,展开后的结构与尺寸是排样、切割下料、冲压成型等工序的重要依据。使用SolidWorks钣金模块中的展开命令,能够直观地得到各工序的参数。根据展开图,可利用钣金成形工艺设计知识来判断毛坯形状是否合理,可直接对不合理的结构及尺寸进行修改,从而提高产品质量。

在SolidWorks中,可在钣金零件窗口直接将钣金零件的展开图输出为DXF/DWG格式的文件,以便于某些软件直接读取,有利于钣金零件的加工。输出的对象包含几何体、隐藏边线、折弯线、草图及边界框等元素。若钣金件为多实体,则在输出时允许设计者选择要输出的钣金实体。

具体操作如下:选择特征设计树中的“平板型式”,单击右键选择输出到“DXF/DWG”,选择保存类型为“Dxf(*.dxf)”或“Dwg(*.dwg)”,确定输出文件的位置及名称,点“确定”。夹具座的展开图如图2所示。

图2 夹具座展开图

3 夹具座的应力仿真

夹具座在钢筋对焊夹具的安装和使用过程中,需要承受安装在其上的其他零件如丝杠螺母、夹钳等的重量以及在将这些零件安装在夹具座上时螺丝的夹紧力,因此有必要对夹具座进行应力仿真,以判断其强度是否满足使用要求。

3.1预处理

按照如下的几个步骤,完成夹具座应力仿真分析前的准备工作。

(1)新建一个算例并命名

在simulation菜单中选取“算例”,将之命名为“夹具座应力仿真”。

(2)指定材料属性

选择simulation菜单下的“材料”,单击“应用材料到所有”。

展开“SolidWorks materials”,然后从“钢”的文件夹中选择“AISI1045钢”。

3.2夹具

此夹具座的应力仿真分析为静态分析。要完成静态分析,必须对模型进行正确约束,使之无法移动。

在simulation study树中,右键单击“夹具”,选择下拉选项中“固定几何体”,转动夹具座,选择要施加载荷的面。

在“类型”工具箱中选择“固定几何体”,然后单击“确定”,关闭“夹具”的propertyManager窗口。

定义完夹具后,就完全限制了模型的空间运动。因此,该模型在没有弹性变形的情况下是无法移动的。在有限元术语中,可以说该模型不存在任何形式的刚体运动。

3.3外部载荷

转动模型,在夹具座的正面上加载1 000 N大小的压力,具体过程如下:右键单击“外部载荷”,选择下拉选项中“力”,列出需要定义载荷的选项。在“类型”选项中选择“法向”,在单位一栏中确定单位制为“SI”,并在力值一栏中输入“1000”,单击“确定”。

3.4划分网格

右键单击“网格”并选择“生成网格”,将采用“高”品质的单元划分模型网格。

软件中默认的网格密度指示滑块处于滑条的中间位置,在“网格参数”下,“最大单元大小”和“最小单元大小”显示为“5.72453 mm”,“圆中最小单元数”设置为8,“单元大小增长比率”设置为1.5。我们将采用这些默认设置来进行初次分析。

进入“高级”选项,取消选取“草稿品质网格”,生成网格。

运行算例“夹具座应力仿真”,当进行分析时,可以通过解算器窗口监视运算过程。

4 仿真结果与分析

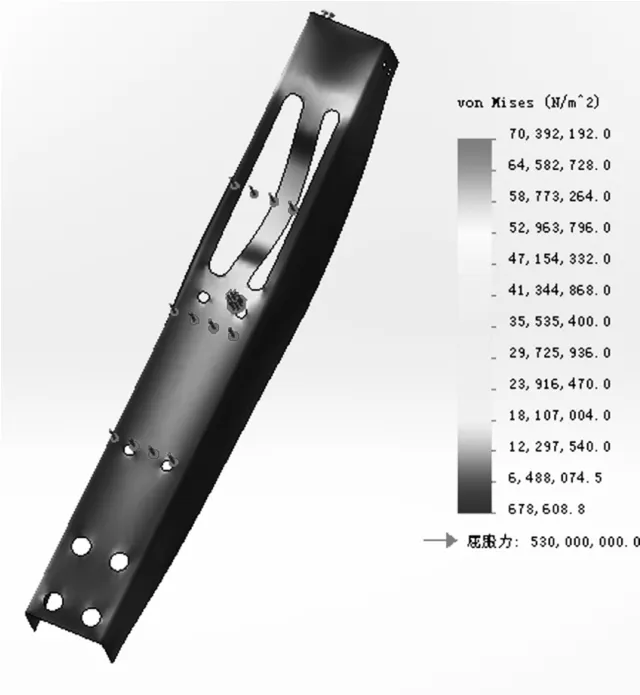

4.1应力分布分析

图3为应力分布图。由图3可明显看出,夹具座的两个长孔周边部位所受应力明显大于其他部位,其中两个长孔之间的部分所受应力最大,是夹具座受力的薄弱环节。

图3 应力分布图

4.2位移分布分析

图4为位移分布图。由图4可明显看出,夹具座的两个长孔周边部位受力后位移较大,其中两个长孔之间的部位受力后位移最大,达到8.95×10-2mm。图中以大位移表示夹具座受力后的位移变化,是为了便于仿真分析者观察,实际上位移变化非常小。

图4 位移分布图

4.3应变分布图

图5为应变分布图。由图5可知,夹具座受力后的应变分布结果同位移分布类似。夹具座的两个长孔周边部位受力后变形较大,其中两个长孔之间的部位受力后应变最大。图中也是以大的应变表示夹具座受力后应变分布,以便于观察。

图5 应变分布图

5 夹具座的优化设计

优化目标是在满足夹具座整体强度性能要求的前提下,使该结构的总体质量尽可能小。这不仅能降低制造成本,而且还能减轻钢筋对焊夹具的总体质量,使用时省力轻松。

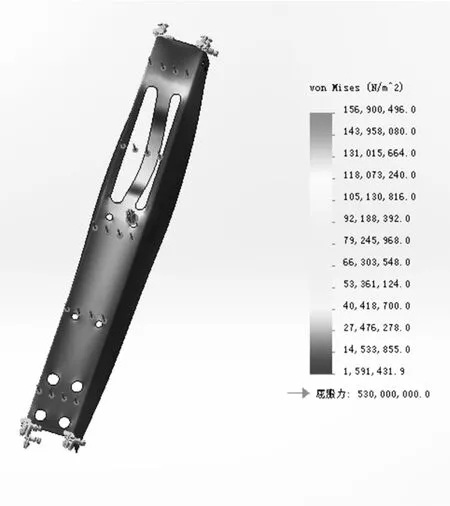

根据上述的夹具座静力学分析,我们得到了夹具座在指定载荷下的应力、应变及位移,在此基础上进行优化设计。由于夹具座的结构一定,其主要功能是承载钢筋对焊夹具中的其他零件,因此在夹具座主要受力面承受应力后不发生塑性变形的情况下,可适当减小夹具座的厚度。夹具座厚度初始设计值为3 mm,现将其厚度值设为2 mm。

将此优化设计在SolidWorks中进行应力仿真分析,重复前面步骤,结果证实此优化设计可行。图6为夹具座厚度为2 mm时,在其主要受力面加载1 000 N的力后的应力图。

图6 夹具座厚度为2 mm时所受应力图

由图6可以看出,夹具座所受最大应力小于屈服力,未发生塑性变形。在保证夹具座整体强度性能的前提下,可大幅度减轻其质量,在优化前夹具座的质量为722.21 g,优化后夹具座的质量为473.58 g,优化后夹具座的总体质量减轻了34.43%。

6 结束语

本文应用SolidWorks2013三维造型软件对钢筋对焊夹具中的承载主体——夹具座进行钣金设计,得到了夹具座展开图以及下料尺寸、面积和质量等参数,同时应用SolidWorks Simulation对夹具座进行了应力仿真分析和优化设计。仿真结果表明:夹具座的两个长孔周边部位所受应力、位移和应变都较其他部位大,其中两个长孔之间的部位所受应力最大,位移和变形也最参考文献:

大。在满足夹具座使用强度的前提下,优化设计的结果是夹具座的总体质量大幅减轻,降低了制造成本。

[1]陈文琳.塑性成形工艺与模具设计[M].北京:机械工业出版社,2002:7-12.

[2]陈超祥,胡其登.SolidWorks零件与装配体教程[M].北京:机械工业出版社,2013:1-2.

[3]叶修梓,陈超祥.SolidWorks钣金件与焊件教程[M].北京:机械工业出版社,2009:1-18.

【责任编辑黄艳芹】

Sheet Metal Design and Stress Simulation Analysis of Fixture Seat Based on Solid Works

HE Jiajia,ZHU Xianqi

(Institute of Mechanical and Automotive Engineering,Anhui Polytechnic University,Wuhu 241000,China)

Sheeet metal module in SolidWorks was used to design fixture seat——the bearing body of welded steel fixture,and the sheet metal expansion drawing was got;the process of the finite stress analysis of fixture seat based on SolidWorks simulation was discussed.Finally,the fixture seat was optimally designed.

SolidWorks;sheet metal design;stress simulation;optical design

TH12;TH391.

A

2095-7726(2015)09-0047-03

2015-05-07

贺甲甲(1988-),男,安徽阜阳人,硕士研究生,研究方向:模具CAD/CAM。

朱先琦(1966-),女,副教授,研究方向:液态成型工艺和模具。