公路工程施工中压实度指标研究

陈波

摘 要:压实度是反映路面质量的重要指标之一,压实质量的好坏,直接影响到路面的耐用性能。较高的路面密实度和平整度可提高路面的承载能力和不透水性能,减小车辆对路面的冲击载荷。路基施工的好坏直接关系到整个公路的质量,路基的强度和稳定性,是保证路面强度和稳定性的先决条件。因此,提高路基路面的压实度,有利于实现快速高效、有序的交通运营,提高经济的发展水平,实现交通的安全,提高交通舒适度和使交通高效最优化。

关键词:压实度 强度 稳定性

1 压实度概述

1.1压实度的定义

土基野外施工,受种种条件限制,不能达到室内标准击实试验所得的最大干重度r,应予适当降低。令工地实测干密度为R,它与 r值之比的相对值,称为压实度K,已知r值,规定压实度K,工地实测干密度R值,则K=R/r(%),压实度K就是现行规范规定的路基压实度标准,正确选定K值,严格的控制路基路面施工压实质量,对路面的综合指标影响重大。

1.2压实的机理

土是三相体,土粒为骨架,颗粒之间的孔隙为水分和气体所占据,压实的目的在于是土粒重新组合,彼此挤紧,缩小孔隙,使土的单位质量提高,形成密实的整体,最终使得强度增加,稳定性提高。大量的试验和工程实践证明:土基压实后,路基的塑性变形、渗透系数、毛细水的作用及隔温性能等,均有明显的改善。

2 影响压实效果的主要因素

2.1.1 细粒土压实

对于细粒土的路基,影响压实效果的因素有内因和外因两方面。内因指土质和湿度,外因指压实功效(机械性能、压实的遍数与速度、土层厚度)及压实时的外界自然和人为的其他因素等。在室内对细粒土或多种路面材料进行击实试验时,影响路基或路面材料达到规定密实度的主要因素有:含水率、土或材料的组成以及击实功等。在室外现场碾压细粒土的路基时,影响路基达到规定压实度的主要因素有土的含水率、碾压的厚度、压实机械的类别和功能、碾压的遍数以及地基的强度。

2.1.2级配集料压实

在工地碾压级配材料,影响集料达到规定密实度的主要因素,除了上述外还有集料的特性(包括质量、级配和细料的塑性指数)以及承层的强度;土和路面材料的类型对所能达到的压实度也有明显的影响。

2.2材料的影响

2.2.1材料含水率的影响

在压实过程中,土或材料的含水率对所能达到的密度起着非常重大的作用,压实功需要填方克服土颗粒间的内摩阻力和粘结力,才能使土颗粒产生位移并互相靠近而被压实,土的内摩阻力和粒结力是随密实度而增加的,土的含水率小时,土颗粒间的内摩阻力大,压实到一定程度后,压实功不能克服内摩阻力而相互平衡,压实后土的密度小,压实度小;当土的含水率逐步增加时,水在土颗粒之间起到润滑作用,减小了内摩阻力,压实后土干密度较大,压实度较大,在这个过程中单位土体积内空气的体积逐渐减小,而固体体积中水体积逐渐增大;当土的含水率继续增加到超过一定限度后,虽然内摩阻力还在减小,但单位体积中空气的体积已减到最小限度,而水的体积却在不断增加,由于水是不可压缩的,因此会出现干密度逐渐减小的现象,即“翻浆”现象,实践压实在最佳含水率2%范围进压实最为合适,此时的压实效果最好,压实度最高。

2.2.2材料质量的影响

用于筑路的材料在相关规范中都有相应的要求,材料的质量主要反映在级配,强度,有害物质含量等方面。

材料的级配对碾压后能达到的密度有明显影响。实践证明,均匀颗粒的砂及单一粒径的砾(碎)石都难于碾压密实。为了提高公路各结构层的强度,减少其孔隙率,增加稳定性,对作为筑路的材料,特别是作路面结构层的集料,要求有良好的级配,级配的变化,会引起材料中各种粒径颗粒的变化,一方面使得各颗粒不能很好地镶嵌,影响密实性,另一方面引起最大干密度和最佳含水率的改变,影响压实度的检测。

筑路材料,特别是用于路面的材料,都要求有一定硬度,颗粒过软,在碾压过程中易被压碎,从而破坏集料本身的级配,影响集料能够达到的密实度和强度。

2.2.3矿料的影响

用作沥青混合料的矿料包括粗集料、细集料和填充料,这些材料要求较小的含水率和含泥量,这样可以提高拌和设备的生产率,保证出料温度的稳定性,能提高矿料与沥青的粘附性。首先必须明确石屑与机制砂是有本质不同的,机制砂是由制砂机生产的细集料,粗糙,洁净,性能好,应该推广使用;石屑是生产碎石的副产物,多是料石软弱表层、风化部分,不得用于沥青面层。天然砂与沥青的粘附性较差,呈浑圆状,使用太多对温度稳定性不利,但使用天然砂在施工时容易压实,路面好成型是其很大的优点,所以机制砂和天然砂共同使用往往能起到互补的效果。

2.2.4沥青性能及用量的影响

沥青粘度与混合料的可压实性有关。当压实沥青混合料时,高粘度往往会牵制颗粒移动;如果粘度太低,压实时集料容易移动。当沥青混合料温度较高时,沥青充当克服集料颗粒间摩阻力的润滑剂,在混合料已冷却时,沥青充当结合集料颗粒的结合剂。

沥青混合料能更大程度地影响沥青路面的压实,这种影响比单纯集料或沥青更明显。对于低于最佳沥青用量的混合料,可以通过增加压实过程的效率来减少空隙率,但如果沥青用量高于最佳沥青用量时,在压实时几乎不能防止沥青混合料的变形。

2.3最大干密度的影响

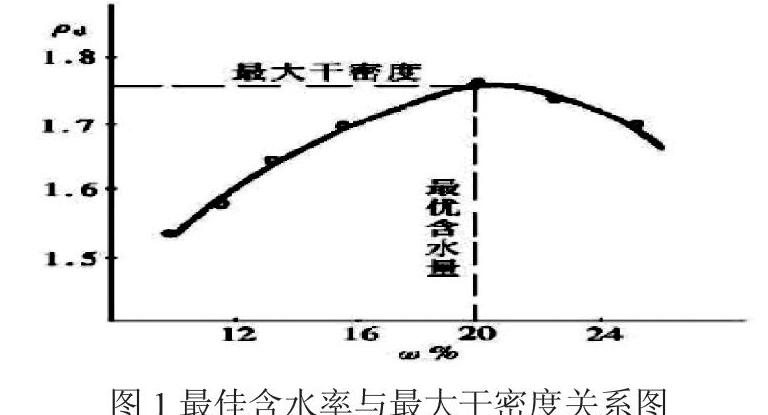

根据TO131--93(击实试验)可确定材料的最大干密度。在求得各组干密度和含水率后,以干密度为纵坐标,含水率为横坐标,绘制干密度与含水率的关系曲线,曲线的上峰值的纵横坐标分别为最大干密度和最佳含水率,應该注意的是,在施工中,经常会见到把击实出最大的一个干密度和其对应的含水率作为最大干密度和最佳含水率,这是影响压实度的一个因素。

在击实过程中,击实仪的容积是否标准,击实锺在使用过程中因磨损质量减轻或因修理而增加重量,落距是否标准以及在人工击实过程让锤自由下落,落锤是否平整等到都可能造成各组干密度的变化,从而影响最大干密度和最佳含水率的变化。使确定的最大干密度过大或过小。最大干密度过大会造成已碾压密实而压实度数据达不到要求,达到一定密实度后继续碾压,干密度实际上就不再增加,造成了设备的浪费。最大干密度过小,没有经过充分压实,而压实度数据却已很高,达到了要求,实际密实度不足,继续进行上面各层施工会给公路的使用留下了质量隐患。

选用最大干密度作为表征土基的密实度的技术指标,由图1可知最佳含水率与最大干密度的关系:

2.4碾压层厚度对压实度的影响

在下面层施工中,由于基层施工中存在的各种因素,路面基层的标高与设计的标高有一定的差距,这直接导致了沥青混凝土下面层松铺厚度的不一致。混合料的厚度越薄,冷却的速度就越快,温度也就较低。根据碾压过程中温度的降低与碾压层厚成反比的原则,指导我们在施工实践中,根据不同的碾压厚度确定合适的摊铺、碾压速度,以此弥补碾压层过薄带来的温度损失。

参考文献

(1)《公路工程试验检测》人民交通出版社,2006,乔志琴

(2)《路面路基工程》人民交通出版社,2008,乔志琴

(3)《道路建筑材料》天津大学出版社,2004, 侯子义