600WM超临界机组磨煤机停运过程中硫排放超标原因及控制

杨崚

【摘要】随着社会对环保的要求越来越高,对锅炉SO2的排放也越来越严,原煤硫分≥1.0%时,停磨过程中SO2排放很难控制在正常排放范围内,本文从停磨过程硫排放超标的原因及如何控制两方面来进行分析,并找到解决这一问题的办法,对现场运行有很重要的参考意义。

【关键词】高硫煤;SO2排放;超标

一、设备和燃煤情况

华润电力(常熟)有限公司锅炉为超临界参数变压运行本生直流锅炉,锅炉排烟配有湿式脱硫系统。燃烧器布置方式采用前后墙布置,对冲燃烧。前后墙上各布置4层燃烧器,每层各有4只前后墙各布置1层燃烬风口,每层布置7只,共14只燃烬风口。

磨煤机为上海重型机器厂引进法国阿尔斯通公司的技术生产的BBD-4360型双进双出钢球磨煤机。每台锅炉装设四套制粉系统。

锅炉燃煤设计煤种为伊泰、神华、大同和中煤。

二、停磨过程中存在的问题

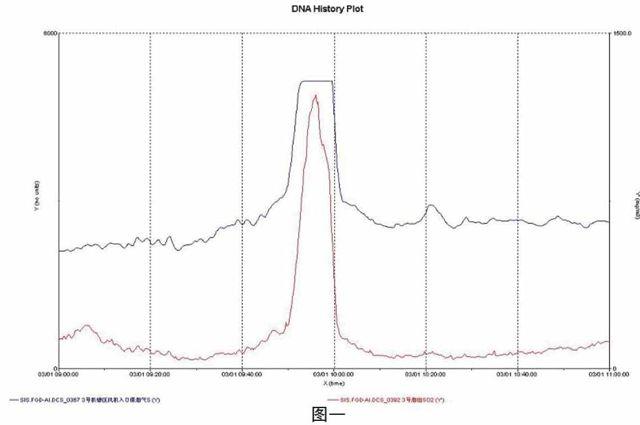

本厂每台锅炉四套制粉系统,根据机组负荷情况和磨运行周期会经常停运或切换磨,在磨煤机停运吹空阶段,锅炉硫排放会大幅飙升,基本无法控制硫排放在环保要求的200mg/m3以下,如下图一,下面就停磨过程中硫排放大幅上涨的原因和如何控制进行研析:

三、影响SO2排放的因素

1、燃烧煤种的影响

煤种是影响SO2排放的首要因素,尤其是部分高硫煤硫份达到2.1%以上时在磨煤机停运过程中硫排放很难控制在正常水平。

2、锅炉负荷的影响

总体趋势是随着锅炉负荷升高,SO2排放浓度增加,锅炉负荷降低,SO2排放浓度减少,这是因为,高负荷时随燃料量的增加入炉的S的量也越多,这些都意味着高负荷时生成的SO2多;而低负荷时,入炉的燃料量较少生成的SO2也相应降低。

3、燃烧氧量的影响

氧量是影响SO2生成和排放浓度的重要运行因素,在各种负荷下,随着炉内O2的降低,锅炉的SO2排放浓度均是增加的,这是因为减少燃烧氧量也意味着减少了燃烧器区域和还原区的氧浓度,不利于SO2氧化成SO3,适当增加氧量能降低SO2排放,如果大量增加氧量那么炉内过剩空气量必然不断增加,排出SO2总量也会增加,所以为了降低SO2排放氧量不能无限制上升。

4、各层二次风门的配比影响

通过燃烧器区域二次风配风方式改变对SO2排放浓度有一定影响,通过将二次风门进行倒宝塔式配风SO2的排放浓度有所降低,尤其是高负荷时将燃烬风层全开,这一影响较为明显。

5、磨运行方式的影响

磨煤机运行方式的不同对硫排放也不一样,总体来说磨煤机运行台数少时硫排放低一点,易控制些,从下层往上组合硫排放是逐渐增加。

6、待停运磨的各参数控制对SO2排放影响

通过停运磨时控制不同参数对SO2排放也有一定影响,由于在滑停磨过程中要考虑到磨爆炸的因素所以每次停运前都要进行滑温,有时只有40多度,而风量比平时运行时多近30噸/小时,在这种情况下磨吹空阶段硫排放上升速度和量也是呈直线上升。

四、停磨过程中降低SO2排放措施

1、合理配煤,目前的情况是高发热量的中煤其硫含量较高达到2.1%以上,故要在满足煤热值配比的情况下硫份越低越好,入炉煤的硫份配比加权后平均值在1%以下则锅炉燃烧和硫的排放都能满足要求,

2、合理控制锅炉氧量,600MW超临界机组氧量最好控制在3%-3.5%范围内,当炉内氧量充分时煤粉中的S铁矿在高温环境下容易燃烧氧化生成较为稳定的硫酸盐或者SO3容于水后与脱硫系统中的钙离子反应生成石膏,经脱水后排出,如果氧量太低含S的矿物质中硫在缺氧的情况下燃烧,这样的燃烧很不充分这就会导致S不能完全氧化成SO3,而SO2所生成的H2SO3又是极不稳定的化合物在受热的情况下容易分解成SO2,这就会导致硫排放一直较高。

3、燃烧过程中的调整对硫排放也有较为明显的影响,这主要体现在同一负荷下调整磨煤机分离器出口温度,当磨分离器出口温度每提高5度则脱硫吸收塔入口的硫份便会下降100mg/m3,主要原因是磨分离器出口温度高,磨筒体内辗磨能力强,煤粉颗粒度就越细,煤粉越细颗粒的比表面积迅速增加,煤中矿物质的离解度也大大增加,这就增加了煤中矿物质与燃烧过程中生成的SO2气体的接触机会,研究表明煤中的矿物质具有很强的自脱硫能力,其固硫率取决于Na2O、K2O、Fe2O3、CaO等碱性氧化物的含量、存在方式及燃烧时的行为,从而强化了煤粉的自身固硫作用,另外煤粉入炉后着火点提前其在炉内燃烧的时间延长,有资料显示硫铁矿反应的温度在900-1300度,在这温度区间内停留的时间越长煤粉中的硫份与氧反应越充分,硫排放会相对容易控制。

4、停磨过程中调整:

(1)当预停运磨煤机的两个原煤仓,其中一个原煤硫分≥1.0%,另一各原煤仓硫分硫分≤1.0%,在预停前,先将高硫份的煤对应的给煤机出力降低直至停运,增加低硫份对应的给煤机出力,保持低硫份给煤机单侧运行半小时后,将磨煤机进行吹空。

(2)根据每台脱硫塔内石灰石浆液与硫化合物反应速度,在磨煤机进行吹扫小时段内,及时通知脱硫专业,启动对应机组的备用浆液循环泵,提前降低该小时段内二氧化排放均值。

(3)提前了解锅炉配煤情况,将运行的其它磨给煤量进行调整,在停磨前将高硫煤减少,低硫煤增加以便将整个入炉煤内硫含量降低。

(4)为了防止停磨过程中磨煤机发生爆炸故在停磨前需要进行滑温,但这个温度不宜过低,因为磨分离器出口温度太低影响煤粉细度的同时也影响其在炉内着火时间,磨分离器温度越低在吹磨过程中硫排放越易超标。

(5)磨煤机运行时间长短也直接关系到硫排放的一个重要因素,因为目前的煤在磨制的过程中大量硫矿物质较硬不易磨成粉,有很大一部分是在停吹扫中后期被大风量集中吹到炉膛内进行燃烧,这就会出现在吹磨过程中硫排放急剧上升的情况。

五、结论

按照停磨过程中降低SO2排放措施进行操作停运,锅炉排放能控制在合理范围,这不仅减轻了公司排放压力,也为公司争得了经济利益同时还对社会起到减少污染的积极作用。

参考文献

[1]《锅炉培训教材》.华润电力(常熟)有限公司

[2]《锅炉设备及系统》.朱全利主编.中国电力出版社