钢制焊缝熔合深度超声波检测可行性研究分析

李阳

摘 要:未焊透焊缝的熔合深度超声波检测一直以来都是焊缝超声波检测的难题,由于其没有专业的检测标准依据,造成检测无据可依,本文根据企业的实际需要,参照全焊透焊缝超声波检测标准,制定未焊透焊缝熔合深度的超声波检测工艺,通过理论分析,来研究分析此超声波检测工艺的可行性。

关键词:焊缝;超声波;未焊透

超声波检测是钢制焊缝无损检测方法中最常规的检测方法,是焊接质量保证的重要环节。对于中厚板焊缝中存在的裂纹、未熔合、等危害性缺陷超声波检测灵敏度加高。而纵观钢制焊缝超声波检测方法工艺、标准都是针对全熔透焊接,但在世界生产中,很多重要的焊缝由于工件结构原因或工艺要求,无法进行全熔透焊接,只需达到一定的熔合深度即可,但这些焊缝也需要质量保证,超声波检测是最简便、行之有效的方法,由于缺乏相应的检测标准,大部分企业自开门路,参照全熔透焊缝检测标准,对未熔透焊缝的熔透深度及其在深度范围内熔合金属质量进行超声波检测,本文即对此检测工艺的可行性进行研究分析。

1.超声波检测方法

超声波检测目前主要采用脉冲反射法,就是把超声波脉冲发射到被检工件内,通过观察来自工件内部或底面反射回波的情况,来对工件检测的方法。其中缺陷反射法是脉冲反射法最主要的一种检测方法,它是根据仪器的显示屏上是否存在缺陷回波及回波显示情况对工件质量状况进行判断的方法。其应用广泛,灵敏度高,但受工件中缺陷的大小、方位及内含介质影响较大,本文即采用此方法进行检测。

2.检测用试板的制作

焊缝熔合深度的超声波检测属于非标准的检测方法,所以需要制作相似的试板进行对比检测。以最基本的平板对接焊缝为例,采用40mm厚钢板,试板面积400×400,坡口深度与角度根据实际工件进行设定。

首先应制作2块试板,一块是无缺陷全熔透焊接试板,一块是预埋缺陷的未熔透试板。试板的焊接应以实际检测工件的焊接工艺进行焊接,如试板的开坡口角度、深度,焊接时焊接电流、电压、速度以及焊丝的选择都应与实际相同。预埋缺陷的试板,缺陷预埋位置应为焊接时易出现缺陷的位置,同时超声波可检测到位置。

3.检测工艺的制定

3.1检测标准的选择

超声波检测不能没有标准依据,虽然没有专门针对未焊透焊缝的超声波检测标准,但可以参照全熔透焊缝超声波检测标准对未焊透焊缝在熔合深度范围内熔合金属进行检测。本文以最常用的钢制焊缝超声波检测标准GB/T11345-1989为例,参照检测等级为B级,验收等级为Ⅱ级。

3.2距离-波幅曲线制作(DAC)

以GB/T11345-1989标准为依据,以φ3横通孔作为反射体制作距离-波幅曲线,根据试板的厚度制作判废线、定量线、评定线三条曲线。

3.3探头参数的选择

超声波探头的K值或角度选择应根据板厚、试板开坡口的深度、角度来选择,应尽量能扫查到整个焊缝截面,超声波主声束应尽量能与易产生的主要缺陷垂直。探头的频率选择应根据板厚、钢板材质进行选择。

3.4检测条件的选择

3.4.1检测区域的确定

检测区域的宽度应是焊缝本身及其两侧热影响区域,热影响区域一般相当于熔合深度的30%,这个区域一般最小为5mm,最大为10mm。(如有标准规定,以标准为准)

3.4.2探头移动区域的确定

探头移动区域应清除焊接飞溅、铁屑、油垢及其他杂质。检测平面应平整,便于探头的扫查,其表面粗糙度Ra值应小于或等于6.3μm,一般应进行打磨至光滑。

(1)采用一次反射法检测时,探头移动区域应大于或等于1.25P:

P=2KT或P=2Ttanβ

式中:P跨距 mm;T母材厚度 mm; K探头K值; β探头折射角(0)

(2)采用直射法时,探头的移动区域应大于或等于0.75P。

3.4.3检测时机的确定

焊接接头区域的危害性缺陷,特别是延迟裂纹,是焊接件在焊后冷却到室温时所产生的裂纹,有的具有延迟现象,它并不是在焊接件焊后立即产生,通常是在焊后数小时或者更长时间产生。而检测必须在延迟裂纹产生后进行,因此,把握好焊后的检测时机,防止延迟裂纹的漏检时十分重要的。

对于未焊透焊缝,更是需要等待一段时间进行检测,但如果焊接接头很厚,刚度和焊接应力比较大及对有延迟裂纹倾向的材料,焊后实施检测的时间应适当延长。

对于本次试板焊接接头的检测,检测时机一般规定在24小时以后。如果焊缝需要返修,其规定也适用于返修焊缝的检测。

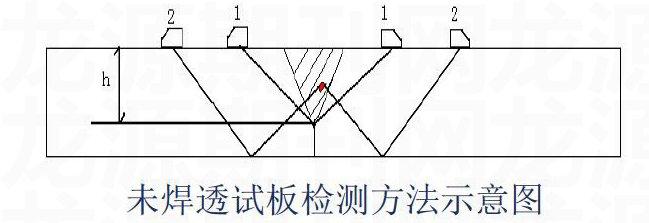

3.5试板的检测方法

如图所示,图示阴影部分为焊接区域,缺陷为预埋缺陷。根据规定的焊缝熔合深度及坡口角度,选择合适K值得探头,采用单面双侧检测方式,利用直射法:探头图示位置1,及一次反射法:探头图示2位置,对此焊缝进行检测,图示1位置可确定焊缝熔合深度h,图示位置2可以确定缺陷位置参数,再根据缺陷回波波幅在距离-波幅曲线的区域,参照GB/T11345-1989对此缺陷進行评级,进而判定此缺陷是否符合标准,如果检测结果与所做试板的实际熔合深度及预埋缺陷的深度、长度、水平位置(以上参数已知)相符,即说明此检测工艺可行。

4.总结

虽然理论上是可以实现焊缝熔合深度的超声波检测,但由于焊缝为焊透,其根部的反射回波较多,较之全熔透试板的根部反射回波较复杂,在熔合深度的判断上会有一定的误差,所以检测此类焊缝时,应多加注意其焊接工艺及工件结构,在检测存在分歧时,应以其他检测方法加以辅助,进行补充检测。

参考文献:

[1]钢焊缝手工超声波探伤方法和探伤结果分级 GB/T11345-1989

[2]全国锅炉压力容器无损检测人员资格考核委员会编.超声波探伤.中国锅炉压力容器安全杂志社

[3]辽宁省特种设备无损检测人员资格考核委员会编.超声波检测.辽宁大学出版社