定尺剪主传动控制

李忆

【摘要】定尺剪主传动由1台整流回馈+1台整流装置+2台逆变器驱动两台交流电机,通过一个二输入二输出的减速箱带动曲轴运动,二根偏心曲轴带动剪刃做滚切运动完成剪切动作,曲轴编码器测量曲轴角度,PLC根据实时曲轴角度值发出相应的控制指令。为保证剪切速度对主传动做了APC运动规划。

【关键词】定尺剪;主传动;APC

滚切式定尺剪是中厚板生产线上的关键设备之一,其对钢板长度方向上的尺寸精度控制起关键作用。重钢4100生产线采用双轴双偏心滚切式定尺剪,其主传动电机采用两台710KW交流变频电机,传动装置为1台1500KW的西门子整流回馈装置+1台1500KW整流装置+2台1200KW的西门子逆变器构成。PLC采用西门子S7-400,PLC与逆变器之间通过DP总线通讯,实现数据交换。定尺剪每一次剪切曲轴旋转一周,主传动启制动频繁,使定尺剪剪切时候剪刃所获得的動能最大,且能准确停位就至关重要。

1、主传动装置主从控制

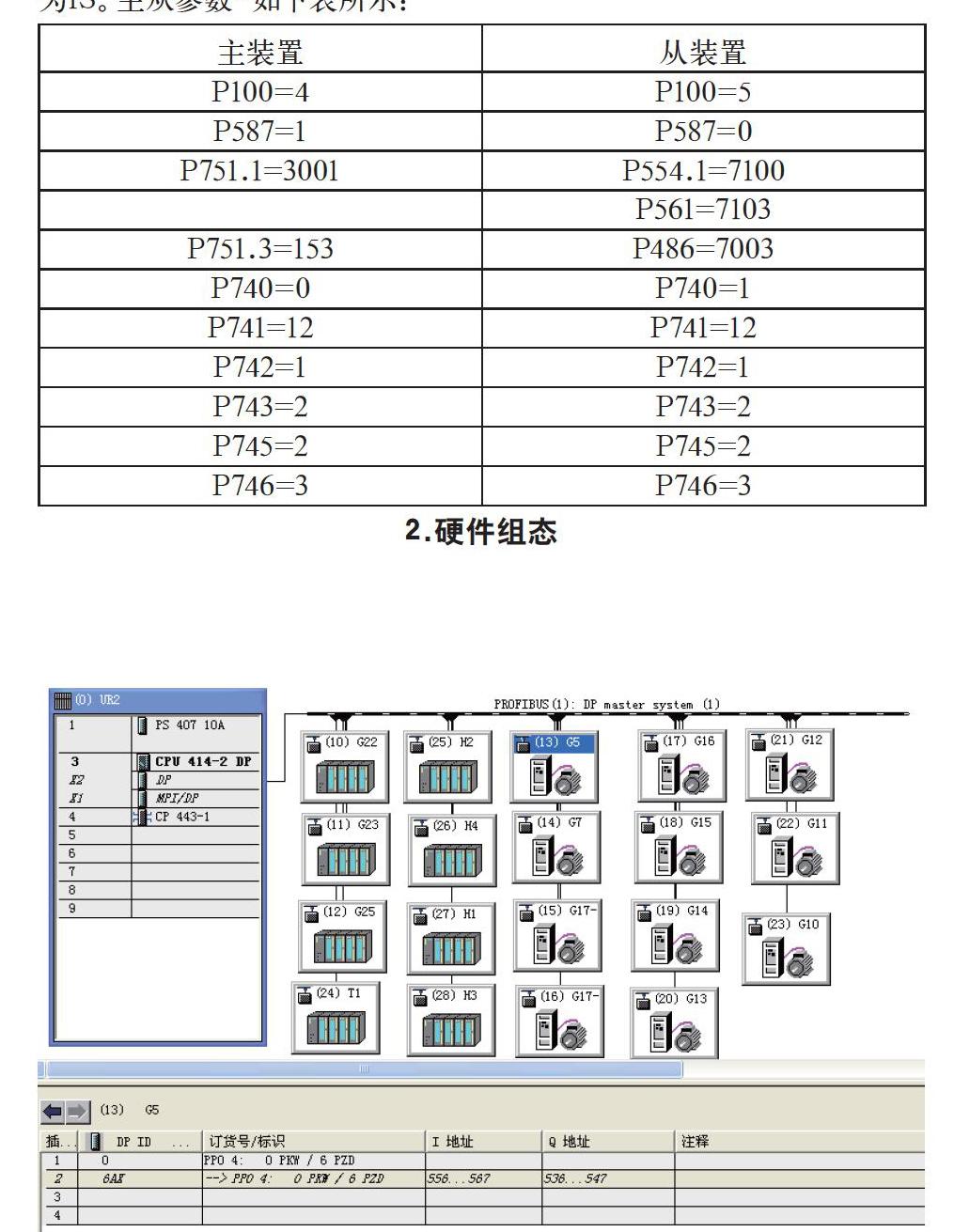

2台定尺剪主电机通过一个2输入2输出的减速机带动两根曲轴,从而控制定尺剪剪切。此传动结构为硬连接,两台主电机通过力矩同步控制实现同步功能。主逆变器通过一根光纤与从逆变器相连,通过串行通讯链路来控制从变频器[2]。主逆变器给从逆变器传送的数据主要有:传动控制字,速度环输出的转矩实际值,从传动装置接收以上数据,并通过相应的设置进行控制。为加快速度响应,主从装置加减速时间均设置为1S。主从参数[3]如下表所示:

2.硬件组态

PLC与主传动装置通过profibus-DP总线连接,PLC通过DP总线向变频器传输启/停,速度等控制字,同时读取变频器的各种状态字。定尺剪控制系统的硬件组态[1]如下图所示:

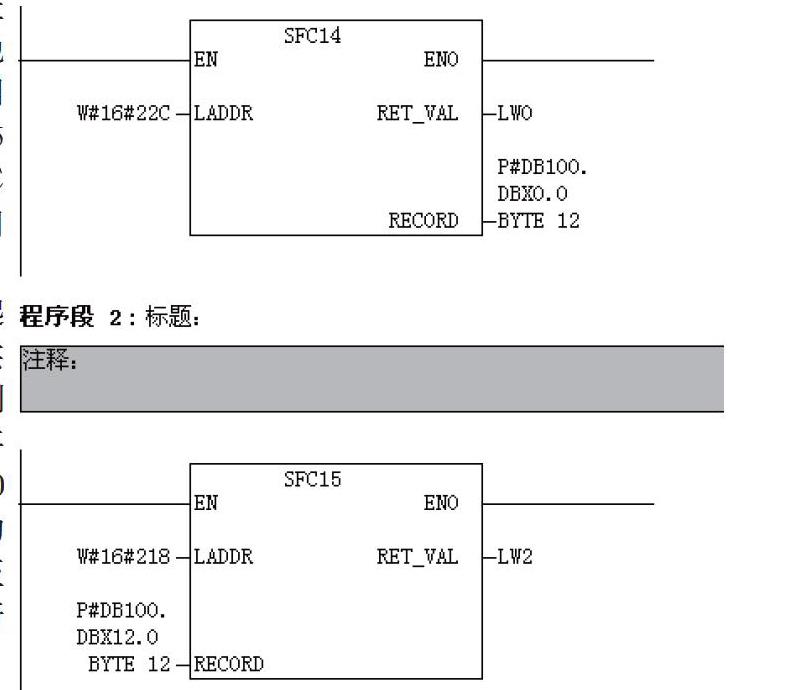

以主机为例逆变器硬件组态时候选择:PPO4:0PKW/6PZD ,分配的读起始地址为556,写起始地址为536。使用SFC14和SFC15两个块实现PLC与逆变器之间的数据交换,LADDR为读起始地址和写其实地址的十六进制值。读入数据存放在DB100的0至12位中,写的数据存储于12至22中程序如图所示:

3、软件设计

3.1曲轴位置信号

曲轴编码器选用分辨率为1024的绝对值编码器,输出信号为格雷码编码,为了方便计算处理需转换成二进制,在转换成十进制。格雷码的高位和二进制码的高位相同,其高位与次高位的异或运算得到二进制码的次高位,依次类推即可得到格雷码对应的二进制码。二进制码通过数据类型转换可直接得到十进制实型数据,编码器线数除以360为一个常数,将实型编码器实时值除以该常数即为曲轴实际值。

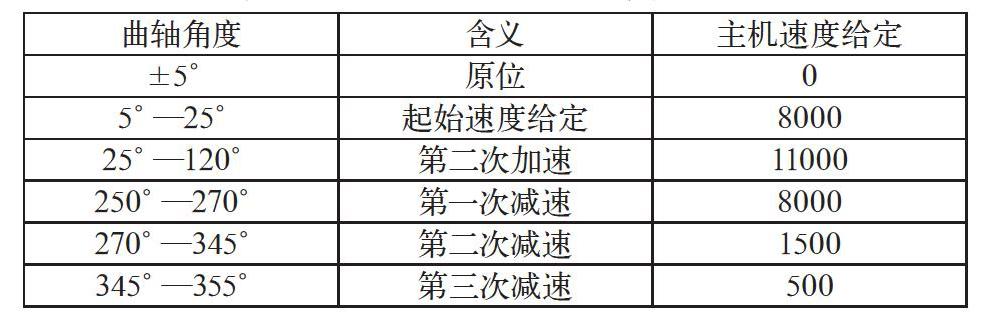

3.2主传动运动规划

在一根曲轴上安装绝对值编码器一个用于测量曲轴角度,在另一根曲轴上安装指针盘一个,盘体固定在机架上,指针随曲轴运动。编码器值与指针值一致。定尺剪剪切一次曲轴旋转360度,为了适应停位误差减少停位不准,设定正负5°范围为原位,为使剪刃剪切时获得最大的动能,停位准确且剪切一次运行时间最短,经过由于压板升级液压缸的动作,及摆动辊道升降前后移动动作的制约,实际剪切次数可达到10次每分,也就说每一次剪切必须在6秒以内完成。为此主传动控制系统引

4、总结

介绍了定尺剪主传动控制系统的工艺要求,描述了传动控制和PLC控制实现,并着重讲述了控制实现中的难点和关键点。该系统结构除了应用在定尺剪外,还广泛应用于其它设备。

参考文献

[1]寥常初.S7-300/400PLC应用技术第二版.机械工业出版社,2008.

[2]西门子电气传动有限公司.矢量控制使用大全.西门子电气传动有限公司,2007.

[3]西门子电气传动有限公司.CUVC主从控制的应用.西门子电气传动有限公司,2007.8.