不同射流速度的油罐旋转喷射搅拌器数值模拟

余彬彬 杨建勇 刘强

摘 要:油罐旋转喷射搅拌器应用于原油罐清罐和油品调和,为了研究旋转喷射搅拌器射流速度对搅拌效果的影响,使用ANSYS15.0实现喷射搅拌全流场数值模拟,并以密度的标准差作为评价搅拌效果好坏的量化参考。在模拟计算的设置中采用了滑移网格、混合模型和湍流的标准k-?模型。数值分析得出喷嘴射流速度越大则油罐喷射搅拌器的效果越好,但在速度较大、时间较长时,喷嘴射流速度对油罐喷射搅拌器的效果并没有显著的影响。因此在实际运行中,应设置合适的射流速度。

关 键 词:旋转喷射搅拌器;射流;数值模拟;滑移网格

中图分类号:TQ 018 文献标识码: A 文章编号: 1671-0460(2015)06-1412-03

Numerical Simulation on Rotary Jet Mixer of Oil Tank at Different Jet Velocity

YU Bin-bin1,YANG Jian-yong2,LIU Qiang1

(1.Department of Oil Supply Engineering,Logistical Engineering University, Chongqing 401311,China ;

2. NERS for Disaster and Emergency Rescue Equipment, Logistical Engineering University, Chongqing 401311,China)

Abstract: Rotary jet mixer of oil tank is used to purge gunk and blend gasoline. In order to research the impact of jet velocity on mixing effectiveness, the software ANSYS15.0 was used to simulate the whole fluid field. Sliding mesh, mixture model and standard k-? model were adopted, and the standard deviation of density was used as the evaluation reference of mixing effectiveness. The result of numerical simulation shows the mixing effectiveness increases as jet velocity rises, yet the impact of jet velocity on mixing effectiveness is low while high-velocity or long-time working. According to that, the proper jet velocity should be set up in practice.

Key words: Rotary jet mixer; Jet; Numerical simulation; Sliding mesh

在原油的储存和加工过程中,油泥沉积问题的解决、油品的调和都离不开搅拌操作。搅拌过程通过输入机械能,使得流体获得某种所需的流场,实现质量、动量、热量的传递。搅拌器的不同结构、不同的参数设置都会使流场发生变化,因此搅拌器的创新研发和优化设计是十分重要的。目前在多种原油罐罐底油泥的清除以及油品调和的方法中,利用喷射搅拌系统,尤其是旋转喷射搅拌系统越来越受到业界关注[1-3]。该系统由喷射搅拌器、循环油泵、过滤器、配套管道及附件组成,其中旋转喷射搅拌器最为重要。系统通过管线连接外部循环油泵,由油泵從罐内抽取油料,经旋转的搅拌器喷嘴喷出,通过射流的冲击力和卷吸作用实现搅拌,工艺流程如图1所示[4]。

喷嘴是射流流体射流的发生元件,其功能室将泵或者增压器提供的静压转换为流体的动压。[5]射流速度直接影响着油罐喷射搅拌系统的射流搅拌效率和搅拌质量。

目前,研究油罐旋转喷射搅拌器大多采用数值模拟的方法[6],不仅省时省力,节约成本,并且能够直观地看到搅拌混合的效果。但由于对模拟流体一边旋转一边喷射有一定的难度,大部分研究停留在忽略旋转对搅拌的影响,在数值模拟时将旋转喷射搅拌器设置为静止[7,8]。事实上,旋转喷射搅拌器的旋转速度对于系统的搅拌效果有较大影响。本文喷嘴旋转条件下的旋转喷射搅拌系统进行了数值分析,以密度的标准差作为搅拌效果的评价参考,研究了射流速度对搅拌效果的影响。

图1 旋转喷射搅拌系统工艺流程

Fig.1 Progress flow sheet

1模型的建立

本文使用ANSYS15.0实现喷射搅拌全流场数值模拟。选用其中的Geometry实现流体几何计算域确定,利用Mesh生成单元网格,采用Fluent作为流体计算仿真分析工具。

1.1 几何模型的建立

旋转喷射搅拌系统通过管线连接外部循环油泵,由油泵从罐内抽取油料,经搅拌器旋转的喷嘴喷出,为一个封闭系统。封闭系统的模型不存在计算域内的进出口边界条件,不能较好地反映淹没射流规律[9],因此在建立开环系统几何模型,采用进出口边界条件。喷射搅拌系统的几何模型如图2所示,采用立式油罐,直径16 m,液面高度8 m,搅拌器位于罐底中央,假设循环油从罐底进入,喷嘴直径87.5 mm,出口中心线位于油罐下方距罐底0.1 m,为计算方便,循环油出口直径与入口直径相同。由于不考虑搅拌器内部流场,因此通过布尔运算减去搅拌器主体部分,仅保留喷嘴。

(a)整体几何模型

(b)喷嘴部分几何模型

图2 几何模型

Fig.2 Geometrical model

图3 多面体网格

Fig.3 Polyhedral mesh sketch

1.2 网格的划分

旋转喷射器搅拌问题为非定常流动,且旋转角度很大,选用滑移网格[10]。由于几何模型中的各部分尺寸悬殊,不宜在整个计算区域采用相同尺寸的网格划分。在利用Mesh软件生成网格时,插入Body Sizing和Patch Conforming Method,实现对旋转搅拌器部分和循环油出口的局部加密。为减少模拟与分析的计算量,在Fluent软件中将Mesh软件生成四面体非结构网格(Tetrahedron)转换为多面体网格(Polyhedron),网格个数大大减少。最终所得网格如图3所示,网格个数462 225,节点个数2 639 028。

1.3 流动的基本控制方程

本文模拟的旋转喷射器搅拌问题为多相流的湍流流动,湍流模型采用标准k-?模型,多相流模型采用混合(Mixture)模型。主要控制方程有连续性方程、动量守恒方程、能量守恒方程和湍流方程,分别表示如下:

(1)连续性方程

式中:—密度,kg/m3;t—时间,s;ux、uy、uz—x、y、z三个方向的速度分量,m/s。

(2)动量守恒方程

式中:p—流体微元体上的压强,Pa;fi—i(=x,y,z)三个方向上的单位质量力,m/s2;xi、yi、zi是因分子粘性作用而产生的作用在微元体表面的粘性应力的分量,Pa。

(3)能量守恒方程

式中:E—流体微团的总能,J/kg,包含内能、動能和势能之和,; h为焓,J/kg;hj—组分j的焓,J/kg,定义为,其中Tref=298.15K;keff—有效热传导系数,W/(mK)); keff=k+kt,kt为湍流热传导系数,根据所用的湍流模型来确定;Jj—组分j的扩散通量;Sh—化学反应热及其他用户所定义的体积热源。

1.4 模拟计算的初始条件和边界条件的设置

在General设置中,选择瞬态(transient)流动且考虑重力(gravity)影响。在Models设置中,选择多相流(multiphase)模型中的混合(mixture)模型和湍流的标准k-?模型。在Material的流体中根据已知的物性参数添加油和油泥,密度分别为=800 kg/m3,=889 kg/m3,粘度分别为=0.02 kg/(ms),=0.08 kg/(ms)。

在Phase中将油设为主相(primary-phase),油泥设为次相(secondary-phase)。为了实现对喷嘴旋转的模拟,采用了滑移网格,在Cell zone condition中将喷嘴和旋转的圆柱部分设置为运动项(Mesh Motion),旋转速度设置为0.05 rad/s。

在边界条件(Boundary condition)中,将喷嘴与搅拌器主体相交的截面设为速度入口(velocity inlet);将位于罐壁的循环油出口设为自由出流(outflow),通过编写udf使入口流体中油与油泥所占比例等于出口流体中的比例。罐内油品将自由液面的边界条件设为对称面(symmetry),既考虑自由液面对其流动的影响,又不必加入空气组分使得计算复杂。

2 计算结果与分析

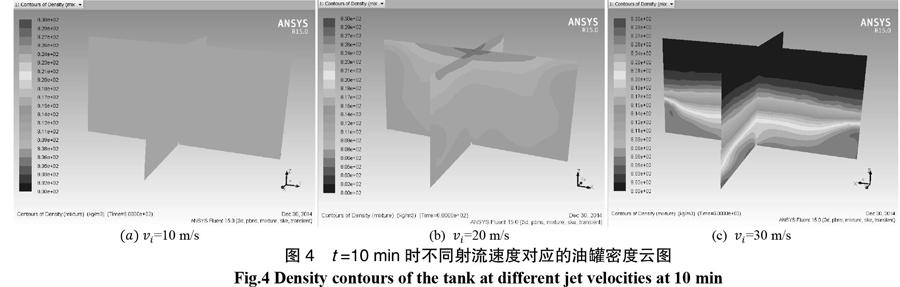

本文为了研究射流速度对油罐旋转喷射搅拌器性能的影响,进行了全流场数值模拟。图4为在时间t=600 s,即10 min时三个不同射流速度条件下罐内的密度云图,(a)、(b)、(c)分别对应射流速度=10、20、30 m/s。从图中可以明显看出,在10 min时三者的密度均匀程度有很大的差距,射流速度越大,对应的罐内密度云图越均匀,即搅拌效果越好。

=10 m/s (b) =20 m/s (c) =30 m/s

图4 t =10 min时不同射流速度对应的油罐密度云图

Fig.4 Density contours of the tank at different jet velocities at 10 min

为了研究喷嘴射流速度对于搅拌效果影响的程度大小,在数值模拟中设置了6个不同的射流速度。不同射流速度在搅拌时间分别为10、20n和30 min所对应的油品密度标准差(保留4位有效数字)记录如表1。

表1 不同射流速度在各时刻的密度标准差

Table 1 The standard deviation of density at each flow velocity

从表1中可以看出:在10 min时各个喷嘴射流速度所对应的油品密度标准差相差较大;但随着时间推移,这6个速度所对应的油品密度标准差逐渐趋于一致,在30 min时=20、25、30、35 m/s这4个速度所对应的油品密度标准差为同一数量级。

为了更为直观地呈现在不同喷嘴射流速度下油罐喷射搅拌器的搅拌效果,将表1中的数据绘制成不同时刻油品密度标准差与喷嘴射流速度的关系,如图5所示。

图5 不同时刻油品密度标准差与喷嘴射流速度的关系

Fig.5 The relationship between standard deviation of density and flow velocity at different times

由图5可以看出: t=10 min和t=20 min的两条曲线在<25 m/s时有较为明显的差距,而t=20 min和t=30 min的两条曲线几乎重合,由此可知随着时间的推移,油品密度的标准差在各时刻间的差距越来越小。

3个时刻的曲线所呈现的规律是一致的,随着喷嘴射流速度的增大,油品密度的标准差减小,超过一定值后,曲线的变化趋于平缓,由此可知当速度达到一定值时,速度对搅拌效果的影响逐渐减小;同时当搅拌时间足够长(例如30 min)时,油品密度标准差变化趋于平缓从更小的喷嘴射流速度开始。

3 结 论

本文使用ANSYS15.0实现喷射搅拌全流场数值模拟,研究了射流速度对搅拌效果的影响。

在模拟计算的设置中采用了滑移网格、混合模型和湍流的标准k-?模型。得出以下结论:喷嘴射流速度越大则油罐喷射搅拌器的效果越好,但在速度较大、时间较长时,喷嘴射流速度对油罐喷射搅拌器的效果并没有显著的影响。因此在实际使用中,应合理设置流量和扬程,以得到合适射流速度,从而既充分实现搅拌混合又能控制运行经济成本。

参考文献:

[1]周会萍,王凯,胡江锋. 原油储罐在线清罐实践[J]. 油气储运,2011,30(6):458-459.

[2]章庆洪,傅志清,万淑婷. 油品调合旋转喷头的研究[J]. 化工设备与管道,2012,49(3):39-43.

[3]样海宏, 原英. 调合喷嘴在储罐上的应用[J]. 化工技术与开发, 2012, 41(12):57-59.

[4]张伟民. 浸没式旋转喷射搅拌器:中国发明专利, CN, 201482432 U[P]. 2009-07-27.

[5]Khanmeh, Geskines. A numerical investigation of turbulent behaviors of water flow inside nozzle[C] / /Proc 7th US Water Jet Conference. Seattle: [s. n.],1993: 273 - 285.

[6]Parvareh A, Rahimi M, Alsairafi A A. Experimental and CFD studies on the effect of the jet position on mixing performance[J]. Iranian journal of Chemical engineering, 2009,6(3):3-6.

[7]王军丽. 液力驱动旋转射流搅拌器内部数值仿真及水力特性研究[D]. 杭州; 浙江大学,2007.

[8]孙伟. 工业油泥射流搅拌系统中动力涡轮水力性能研究及结构优化设计[D]. 杭州; 浙江大学, 2009.

[9]解富超. 汽油旋转射流调合过程动力学特性研究[D]. 济南; 山东大学,2011.

[10]朱红钧,林元華,谢汉龙. FLUENT流体分析及仿真实用教程[M]. 北京:人民邮电出版社,2010:221-226.