加氢裂化装置预闪蒸罐研究

黄朝晖

摘 要:以某工业加氢裂化装置设计数据为基础,考察常压分馏塔进料加热炉前设置预闪蒸罐的必要性以及罐的温度、压力对分馏塔的影响,并对设罐后,闪蒸罐的操作条件对能耗、操作成本及投资方面的影响进行了对比。结果表明:对于以石脑油、航煤、柴油和尾油(作为产品送出装置或者作为循环油返回反应部分)为目标产品的加氢裂化装置,设罐可有效降低进料加热炉和分馏塔的负荷。在相同压力下,闪蒸罐的温度越高,分馏塔负荷越小;在相同温度下,闪蒸罐压力越低,分馏塔负荷越小。在分馏塔输入热量相同的情况下,罐的闪蒸温度高,可节省投资和能耗,闪蒸温度低,可节省操作成本。设计过程中可根据航煤和柴油分离要求的不同,在一定范围内灵活选择闪蒸罐的温度和压力。

关 键 词:加氢裂化;预闪蒸罐;分馏塔

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)07-1680-04

Research on Preflash Drum of Hydrocracking Unit

HUANG Zhao-hui

(ZRCC/SINOPEC , Zhejiang Ningbo 315207, China)

Abstract: Based on the design data of a hydrocracking unit, the necessity of setting a preflash drum in front of the fractionator feed heater was discussed as well as influence of operating temperature and pressure of the drum on the fractionator. The influence of operating conditions in the preflash drum on the energy consumption, operating cost and investment was analyzed. The results show that, for the hydrocracker units to produce naphtha, jet, diesel and UCO, loads of fractionator and relevant feed heater can be lowered to a large extent if preflash drum is installed. Under same pressure, the load of fractionator will be lowered with the increase of operating temperature in preflash drum; under same temperature, the load of fractionator will be lowered with the decrease of operating pressure in preflash drum; in the case of same heat input for fractionator, investment and energy will be lowered with the increase of flashing temperature in the drum, while operating cost will be lowered with the decrease of flashing temperature. The operating temperature and pressure can be optimized within some range during the process of engineering design based on different separation requirements of jet and diesel.

Key words: Hydrocracker; Preflash drum; Fractionator

近年來,国内部分新建或在建的加氢裂化装置在常压分馏塔进料加热炉前增设预闪蒸罐,一般认为设闪蒸罐可以降低加热炉和分馏塔的负荷,但流程设计较复杂。国内已投产或正在设计的多套加氢裂化装置数据表明:汽提塔底液在进分馏塔进料加热炉前的换热温升多在20~60 ℃之间;预闪蒸罐的操作压力在0.3~0.6 MPa(G)之间;闪蒸气进分馏塔的位置位于柴油侧线抽出板以下约5~10块塔盘。本文在总结以上数据的前提下,以某工业装置设计数据为基础,采用化工工艺流程模拟软件PROII对设罐的必要性及罐的操作温度、压力对分馏塔的影响进行计算。

1 装置概况

加氢裂化分馏部分典型的流程为先汽提后分馏流程;分馏部分第一个塔为H2S汽提塔[1],汽提塔底液经换热升温后进入常压分馏塔,在常压分馏塔完成重石脑油、航煤、柴油和蜡油的分割。设罐与不设罐的流程区别在于:不设罐时,汽提塔底液先经泵升压再换热后,进入分馏塔进料加热炉加热至需要的温度后进入分馏塔;设罐时,汽提塔底液直接换热后进入预闪蒸罐,闪蒸罐顶气相直接进入分馏塔,闪蒸罐底液相经泵升压再经分馏塔进料加热炉加热至需要温度后进入分馏塔。

2 设罐的必要性

通过设罐与不设罐两个工况的对比计算,考察设罐的必要性。选取计算基准点:分馏塔进料加热炉出口温度相同;塔顶操作压力相同;各产品收率

相同。设罐工况汽提塔底油换热温升50 ℃;闪蒸罐顶闪蒸气在第22块理论板进塔;主进料板为第30块理论板。

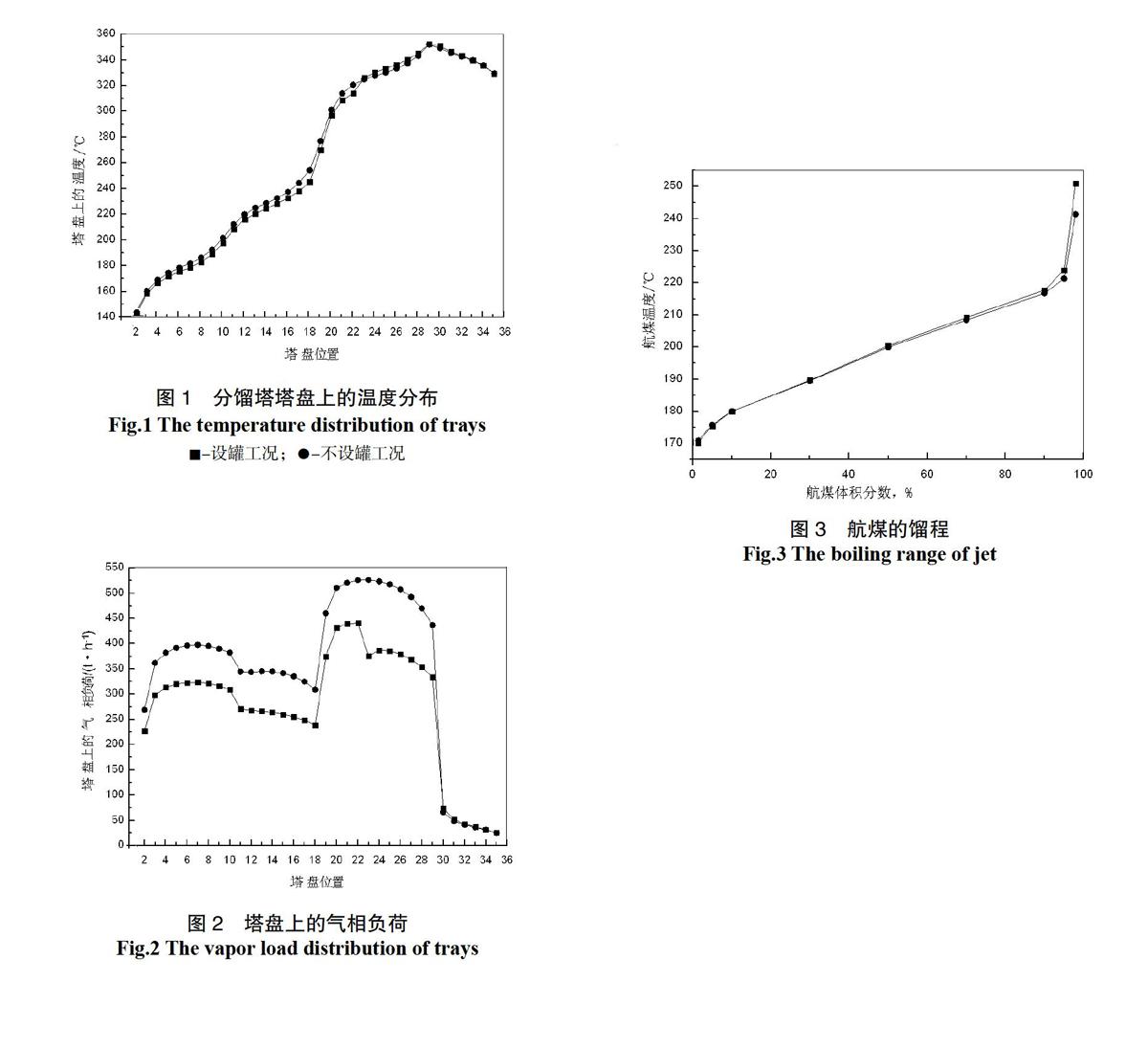

2.1 分馏塔温度分布

设罐与不设罐时,分馏塔塔盘上的温度分布如图1。

图1 分馏塔塔盘上的温度分布

Fig.1 The temperature distribution of trays

■-设罐工况;●-不设罐工况

由图1可以看出,设罐后,在闪蒸气進料板以上,塔盘上的温位低于不设罐工况;在闪蒸气进料板以下至主进料板之间,塔盘上的温位略高于不设罐工况;主进料板以下,塔盘上的温度基本重叠。可以看出,设罐与不设罐相比,塔顶轻组分(石脑油)和塔底重组分(蜡油)的抽出温度基本不变,中间馏分抽出板的温度发生了变化。

这是因为设置预闪蒸罐,对轻重组分进行了初步分离,使得全塔轻重馏分的分布发生变化,闪蒸气进料板以上馏分变轻,闪蒸气进料板到主进料板之间馏分变重,进料板以下,以蜡油馏分为主,基本没有变化。

2.2 分馏塔汽液相负荷

设罐与不设罐时,分馏塔塔盘上的气相负荷见图2。

图2 塔盘上的气相负荷

Fig.2 The vapor load distribution of trays

由图2可以看出,设罐后,主进料板以上,塔盘上的汽相负荷有明显下降趋势;主进料板以下,基本重叠,塔盘上的液相负荷与气相负荷类似。另外,设罐后,塔顶回流罐的液相负荷下降,说明塔顶的冷却负荷下降。

2.3 产品分离效果

以中间馏分油(航煤)的D86恩式蒸馏数据作为研究对象,考察设罐与不设罐对分离效果的影响,结果见图3。

图3 航煤的馏程

Fig.3 The boiling range of jet

由图3可以看出,设罐与不设罐工况相比,对航煤而言,设罐工况,D86<50%点基本重叠,D86>50%点温度有较明显的升高(98%点升高约10℃)。说明设罐后,航煤的分离效果受到了一定的影响。

综上所述,设罐后,分馏塔的汽液相负荷下降较明显,但航煤的分离效果受到一些影响。

由于D86数据偏差较大的部分在航煤馏分整个馏程范围内所占比例较小,不足以对航煤的性质产生有效影响,对柴油影响也基本相似。在符合国标3号喷气燃料[2]及欧V柴油标准[3]的情况下,该影响可以忽略,而设罐后,分馏塔的汽液相负荷有明显的下降,说明设罐有效降低了进料加热炉的负荷及分馏塔的负荷,设罐的优势比较明显。

3 罐的温度、压力对分馏塔的影响

闪蒸罐的温度受汽提塔底液取热温升的限制,闪蒸罐的压力受罐顶气体进入分馏塔的背压限制,本文选取在多套同类型加氢裂化装置中典型的温升和压力参数分析闪蒸罐温度和压力对分馏塔的影响。

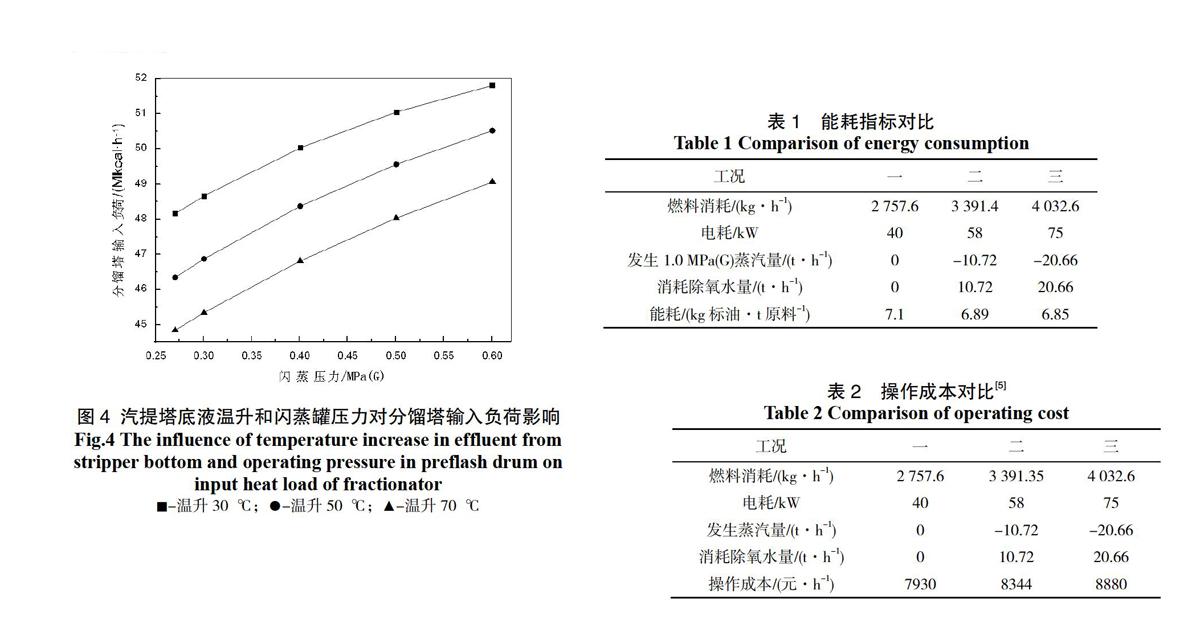

选取汽提塔底液的温升分别为:30、50和70 ℃,并改变闪蒸压力进行模拟计算;分析分馏塔输入热量(汽提塔底液换热带入的热量、加热炉提供的热量和航煤汽提塔底重沸器输入的热量总和)的变化趋势(图4)。

图4 汽提塔底液温升和闪蒸罐压力对分馏塔输入负荷影响

Fig.4 The influence of temperature increase in effluent from stripper bottom and operating pressure in preflash drum on input heat load of fractionator

■-温升30 ℃;●-温升50 ℃;▲-温升70 ℃

其中“温升”是指罐闪蒸压力0.6 MPa(G)条件下的,其它压力条件下的温升受闪蒸罐上游调节阀压降的影响,稍有差别,但汽提塔底液获取的热量相同。

由图4可以看出,在汽提塔底液温升相同时,随着罐闪蒸压力的降低,分馏塔的输入热量也在降低,且两者的关系基本成线性分布。在罐闪蒸压力相同时,汽提塔底液温升越高,分馏塔的输入热量越低。

选取分馏塔输入热量基本相当的三点,即汽提塔底液温升70 ℃,罐闪蒸压力0.55 MPa(G)(下称工况一);汽提塔底液温升50 ℃,罐闪蒸压力0.4 MPa(G)(下称工况二);和汽提塔底液温升30 ℃,罐闪蒸压力0.3 MPa(G)(下称工况三);对分馏塔塔盘上的温度分布、汽液相负荷和产品分离精度进行分析发现:三种工况,塔盘上的温度基本重叠;塔盘上的气、液相负荷在闪蒸气进料板到主进料板之间出现偏差,从工况一到工况三依次递增,这主要是由于加热炉负荷的不同造成的,但在目前计算结果中,该段不是塔径的控制段。另外,三种工况下,航煤和柴油馏分的分离精度相当,因此三种工况具有:分馏塔输入热量相近、分馏塔尺寸相同、分馏塔顶冷却负荷相近和产品分离效果相同等特点。在此基础上,对三种工况进行了能耗指标、操作成本和投资的对比。

4 能耗指标对比

三种工况能耗的差别主要体现在燃料消耗、电耗和换热负荷方面,其中加热炉效率按92%考虑,燃料热值按标准燃料考虑;泵按参考样本[4]实际选型得到;换热负荷较少的工况二和工况三,多余的负荷按发生1.0 MPa(G)蒸汽考虑,产汽量按除氧水从104 ℃加热到饱和水蒸汽需要的热负荷折算。计算结果如表1。

表1 能耗指标对比

Table 1 Comparison of energy consumption

工况 一 二 三

燃料消耗/(kg·h-1) 2 757.6 3 391.4 4 032.6

电耗/kW 40 58 75

发生1.0 MPa(G)蒸汽量/(t·h-1) 0 -10.72 -20.66

消耗除氧水量/(t·h-1) 0 10.72 20.66

能耗/(kg标油·t原料-1) 7.1 6.89 6.85

由表1可以看出,从工况一到工况三,能耗指标依次递减,其主要的原因在于工况二和工况三与工况一相比,消耗了更多燃料的同时发生了蒸汽,可见,适当提高加热炉的燃料消耗,节省工艺较高温位的热量发生1.0 MPa(G)蒸汽的方式有利于节能。

5 操作成本对比

由表2可以看出,从工况一到工况三,操作成本依次上升,主要原因是目前的价格体系中燃料价格较高,而蒸汽的价格较低,产汽的效益不足以弥补消耗燃料的损失。

表2 操作成本对比[5]

Table 2 Comparison of operating cost

工况 一 二 三

燃料消耗/(kg·h-1) 2 757.6 3 391.35 4 032.6

电耗/kW 40 58 75

发生蒸汽量/(t·h-1) 0 -10.72 -20.66

消耗除氧水量/(t·h-1) 0 10.72 20.66

操作成本/(元·h-1) 7930 8344 8880

6 一次性投资对比

为简化对比过程,考虑主要单体设备的差异,其余如管道、仪表及土建、结构等部分的差异忽略不计。另外将工况三汽提塔底液自反应流出物取热的热量定义为三个工况取热的基准,工况一和工况二缺少的部分考虑自分馏塔底油获得(工况二和工况三中,分馏塔底油富裕的熱量按发生蒸汽考虑)。

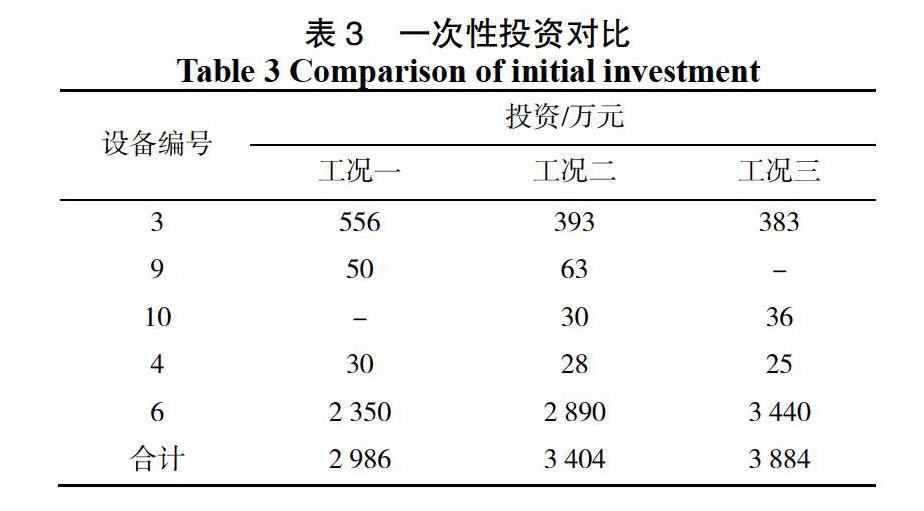

三个工况一次性投资对比见表3。

由表3可以看出,一次性投资,工况一到工况三依次递增,其中以加热炉的投资差异最大,因此从一次性投资的角度分析,在相同分离效果的情况下,降低进料加热炉的负荷对降低投资更有效。

综上所述,从能耗指标来看,工况三,即:罐的闪蒸温度低且压力较低的工况更有优势;从操作成本来看,工况一,即:罐的闪蒸温度高且压力较高的工况更有优势;从投资来看,工况一,即:罐的闪蒸温度高且压力较高的工况更有优势。

表3 一次性投资对比

Table 3 Comparison of initial investment

设备编号 投资/万元

工况一 工况二 工况三

3 556 393 383

9 50 63 -

10 - 30 36

4 30 28 25

6 2 350 2 890 3 440

合计 2 986 3 404 3 884

7 结 论

根据上述分析,得出以下结论:

(1)设罐与不设罐相比,以D86数据表征的航煤和柴油的分离效果差一些,但不足以影响航煤和柴油馏分的性质;而设罐更有利于降低加热炉负荷,减小分馏塔塔径,降低分馏塔顶的冷却负荷,进而降低设备投资和能耗。

(2)设罐后,根据航煤和柴油分离要求的不同,可在一定范围内灵活选择罐的闪蒸温度:闪蒸温度高,可节省投资和能耗;闪蒸温度低,可节省操作成本。

(3)本文的结论在以重石脑油、航煤、柴油和尾油(作为产品或循环油)为目的产品的加氢裂化装置的优化设计中具有参考价值。

(4)本文的结论用于新装置设计将得到更优化的设计参数,并将有效降低装置的能耗和投资;用于旧装置改造将有利于消除进料加热炉和分馏塔的瓶颈,减少改造的工程量。

参考文献:

[1]石油化学工业部石油化工规划设计院组织编写.塔的工艺计算[M].北京:石油工业出版社,1979-07.

[2]中华人民共和国国家质量监督检验检疫总局/中国国家标准化管理委员会发布,GB 6537-2006 3号喷气燃料[S]. 北京:中国标准出版社,2006-12-08.

[3]The British Standards Policy and Strategy Committee,BS EN 590:2004 Automotive fuels-Diesel- Requirements and test methods[R]. 2004- 8-27.

[4]大连苏尔寿泵及压缩机有限公司,Z系列石油化工流程泵[R]. 2000-04-05.

[5]中国石油化工集团公司经济技术研究院. 中国石油化工项目可行性研究技术经济参数与数据2013[R]. 中国石油化工集团公司经济技术研究院,2013-09.

(上接第1679页)

参考文献:

[1] 宏定一. 塑料工业手册 聚烯烃[S].

[2] 张丽霞. Unipol气相法聚乙烯工艺技术进展[J].合成树脂及塑料,2013,30(4):70.

[3] 俞国侦. 乙二醇装置在线气相色谱仪和质谱仪的应用[J].石油化工设计,2013,20(2):33-34.

塑料制品对钛白粉的质量要求

塑料工业是钛白粉的第二大用户,是近几年增长最快的领域,年均增长率6%,全世界500余个钛白粉牌号中,有50多个牌号是属于塑料专用的。钛白粉在塑料制品中的应用,除了利用它的高遮盖力、高消色力及其他颜料性能外,它还能提高塑料制品的耐热、耐光、耐候性能,使塑料制品免受UV光的侵袭,改善塑料制品的机械性能和电性能。由于塑料制品比油漆和油墨的涂膜厚得多,因此它不需要太高的颜料体积浓度,加上它遮盖力高,着色力强,一般用量只有3%~5%。几乎所有热固性和热塑性的塑料中都使用它,如聚烯烃类(主要是低密度的聚乙烯)、聚苯乙烯、ABS、聚氯乙烯等,它既可以与树脂干粉混合,也可以与含增塑剂的液体相混合,还有一些是把钛白粉先加工成色母粒后在使用。

大多数塑料用钛白粉粒径都较细,通常涂料用钛白粉的粒径为0.2~0.4μm,而塑料用钛白粉的粒径为0.15~0.3μm,这样可以获得兰色底相,对大多数带黄相的树脂或易泛黄的树脂有遮蔽作用。

普通型塑料用钛白粉一般不经过表面处理,因为采用常规的水合氧化铝这类无机物包膜的钛白粉,在相对湿度60%时,其吸附平衡水在1%左右,当塑料在高温挤出加工时,水分蒸发会导致光滑的塑料表面出现气孔,这种未经无机物包膜的钛白粉,一般都要经过有机表面处理(多元醇、硅烷或硅氧烷),因为塑料用钛白粉与涂料用钛白粉不同,前者是在低极性的树脂中,通过剪切力加工混合,有机表面处理后的钛白粉,在适当的机械剪切力下,就能比较好地分散。